原位化学沉积包覆制备氮化铝陶瓷的方法及氮化铝陶瓷与流程

- 国知局

- 2024-11-18 18:22:29

本发明涉及陶瓷流延成型,具体涉及一种原位化学沉积包覆制备氮化铝陶瓷的方法及氮化铝陶瓷。

背景技术:

1、氮化铝陶瓷(aluminum nitride ceramic)是以氮化铝(ain)为主晶相的陶瓷。ain晶体以(ain4)四面体为结构单元共价键化合物,具有纤锌矿型结构,属六方晶系。化学组成al 65.81%,n34.19%,比重3.261g/cm3,白色或灰白色,单晶无色透明,常压下的升华分解温度为2450℃。氮化铝陶瓷为一种高温耐热材料。热膨胀系数(4.0-6.0)x10-6/℃,多晶ain热导率达260w/(m.k)。氮化铝陶瓷基片,热导率高,膨胀系数低,强度高,耐高温,耐化学腐蚀,电阻率高,介电损耗小,是理想的大规模集成电路散热基板和封装材料。氮化铝陶瓷在现代电子工业领域应用广泛,氮化铝陶瓷基板是氮化铝陶瓷的应用最广泛的加工部件,制备氮化铝基板的最主流的方式是流延成型,流延成型制备氮化铝不仅加工效率高,成形生坯强度高、且可加工性强。

2、氮化铝陶瓷作为典型的非氧化物陶瓷,其烧结活性较低,纯氮化铝粉体或流延成型氮化铝陶瓷生坯难以烧结,通常需要加入烧结助剂,氧化钇是氮化铝陶瓷最主要的烧结助剂,在烧结过程发挥着双重作用,首先与表面的al2o3结合生成液相铝酸盐,在粘性流动作用下,加速传质,晶粒周围被液相填充,原有的粉料相互接触角度得以调整,填实或者排出部分气孔,促进烧结。同时助烧剂可与氧反应,降低晶格氧含量,以制得高度致密化的氮化铝陶瓷。在流延成形过程中,传统氧化钇烧结助剂和氮化铝陶瓷粉体的混合方法是机械干混或者酒精湿混。然而,传统方法混合而成的陶瓷浆料中,由于氮化铝和氧化钇粉体粒度均较细,在浆料中极易形成团聚,导致流延成型氮化铝生坯在烧结过程中,氧化钇难以在每个氮化铝晶粒表面发挥作用,严重影响流延成形氮化铝陶瓷的热学和力学性能。

技术实现思路

1、本发明的目的在于克服上述技术不足,提供一种原位化学沉积包覆制备氮化铝陶瓷的方法及氮化铝陶瓷,解决现有技术中如何得到热学和力学性能优异的氮化铝陶瓷的技术问题。

2、为达到上述技术目的,本发明的技术方案提供一种原位化学沉积包覆制备氮化铝陶瓷的方法,包括以下步骤:

3、s1、将氮化铝粉体溶于第一乙醇中,之后继续添加钇盐和第一分散剂,之后调节ph值至6.5-10.5,之后在50-100℃下搅拌反应得到表面包覆有钇盐的氮化铝粉体;将所述表面包覆有钇盐的氮化铝粉体在300-600℃下煅烧得到表面原位包覆有氧化钇的氮化铝粉体;

4、s2、将所述表面原位包覆有氧化钇的氮化铝粉体、溶剂、第二分散剂、塑性剂和粘结剂混合并进行球磨得到陶瓷浆料;

5、s3、通过流延成形机对所述陶瓷浆料进行流延成形,制得氮化铝陶瓷生坯;

6、s4、将所述氮化铝陶瓷生坯依次进行脱脂和烧结制得氮化铝陶瓷;所述脱脂的速率为0.1-0.5℃/min,保温温度为280-300℃、350-380℃、400-450℃、580-600℃,保温时间为60-180min;所述烧结的温度为1850-1950℃,烧结的时间120-240min。

7、在任意实施方式中,在步骤s1中,所述钇盐为硝酸钇、硫酸钇和氯化钇中的一种或者多种;和/或,所述第一分散剂为油酸、硬脂酸和聚丙烯酸铵中的一种或者多种;所述第一分散剂的添加量为所述陶瓷粉体质量的2-5%。

8、在任意实施方式中,在步骤s1中,所述氮化铝粉体和所述第一乙醇的质量比为1:(10-30);和/或,所述煅烧的时间为120-240min。

9、在任意实施方式中,在步骤s1中,在50-100℃下搅拌反应的时间为4-8h,搅拌反应的搅拌速度为400-800rpm。

10、在任意实施方式中,在步骤s2中,所述溶剂为第二乙醇和丁酮的混合物,所述第二乙醇和所述丁酮的体积比为(4-7):(3-6);所述氮化铝粉、所述溶剂、所述第二分散剂、所述塑性剂和所述粘结剂的质量比为50:(25-28):(2-4):(15-17):(8-10)。

11、在任意实施方式中,在步骤s2中,所述第二分散剂为高分子共聚物分散剂,所述高分子共聚物分散剂为byk111和byk163中的一种或者两种。

12、在任意实施方式中,在步骤s2中,所述塑性剂为聚丙二醇400和邻苯二甲酸二丁酯中的一种或者两种;和/或,所述粘结剂为聚乙烯醇缩丁醛酯。

13、在任意实施方式中,在步骤s2中,所述球磨采用的球磨子为塑料球磨子,球料质量比为2:(1-1.5),球磨的速度为400-800rpm,球磨的时间为12-18h。

14、在任意实施方式中,在步骤s3中,所述流延成形的温度为60-80℃,带速为40-100mm/s,带厚为100-300μm。

15、此外,本发明还提出一种氮化铝陶瓷,由上述原位化学沉积包覆制备氮化铝陶瓷的方法制备得到。

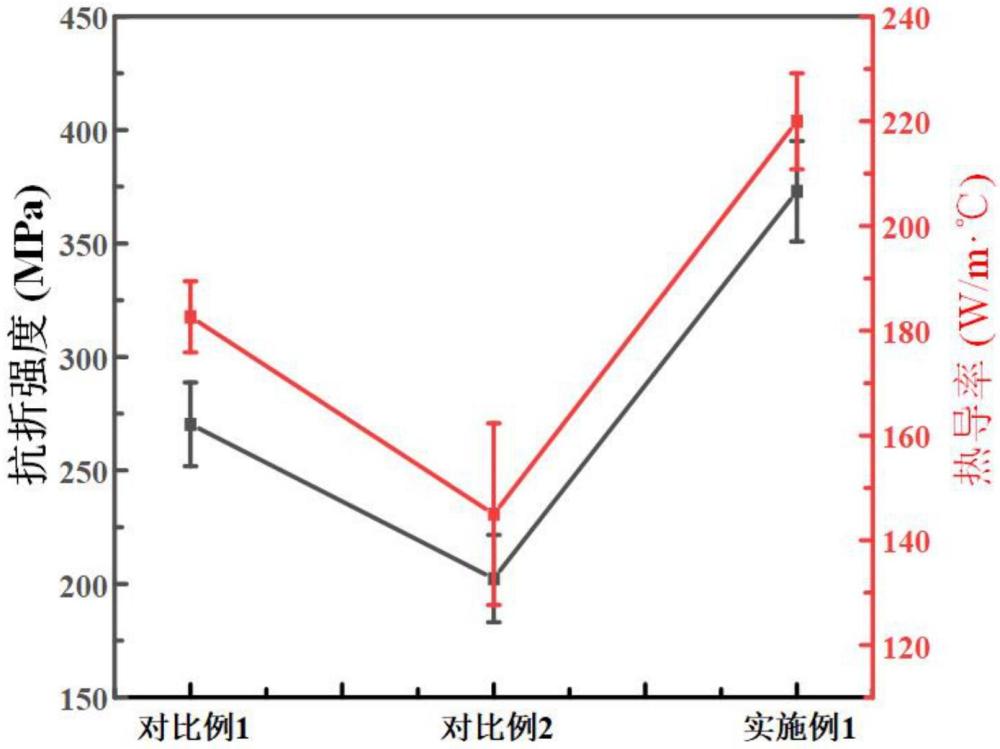

16、与现有技术相比,本发明的有益效果包括:本发明提出氮化铝陶瓷的制备方法,包括以下步骤:s1、将氮化铝粉体溶于第一乙醇中,之后继续添加钇盐和第一分散剂,之后调节ph值至6.5-10.5,之后在50-100℃下搅拌反应得到表面包覆有钇盐的氮化铝粉体;将所述表面包覆有钇盐的氮化铝粉体在300-600℃下煅烧得到表面原位包覆有氧化钇的氮化铝粉体;s2、将所述表面原位包覆有氧化钇的氮化铝粉体、溶剂、第二分散剂、塑性剂和粘结剂混合并进行球磨得到陶瓷浆料;s3、通过流延成形机对所述陶瓷浆料进行流延成形,制得氮化铝陶瓷生坯;s4、将所述氮化铝陶瓷生坯依次进行脱脂和烧结制得氮化铝陶瓷;所述脱脂的速率为0.1-0.5℃/min,保温温度为280-300℃、350-380℃、400-450℃、580-600℃,保温时间为60-180min;所述烧结的温度为1850-1950℃,烧结的时间120-240min。本发明提出的制备方法得到的氮化铝陶瓷具有优异的力学和热学性能,氮化铝陶瓷的导热率高达220w/m℃,抗折强度高达360mpa。

技术特征:1.一种原位化学沉积包覆制备氮化铝陶瓷的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的原位化学沉积包覆制备氮化铝陶瓷的方法,其特征在于,在步骤s1中,所述钇盐为硝酸钇、硫酸钇和氯化钇中的一种或者多种;和/或,所述第一分散剂为油酸、硬脂酸和聚丙烯酸铵中的一种或者多种;所述第一分散剂的添加量为所述陶瓷粉体质量的2-5%。

3.根据权利要求1所述的原位化学沉积包覆制备氮化铝陶瓷的方法,其特征在于,在步骤s1中,所述氮化铝粉体和所述第一乙醇的质量比为1:(10-30);和/或,所述煅烧的时间为120-240min。

4.根据权利要求1所述的原位化学沉积包覆制备氮化铝陶瓷的方法,其特征在于,在步骤s1中,在50-100℃下搅拌反应的时间为4-8h,搅拌反应的搅拌速度为400-800rpm。

5.根据权利要求1所述的原位化学沉积包覆制备氮化铝陶瓷的方法,其特征在于,在步骤s2中,所述溶剂为第二乙醇和丁酮的混合物,所述第二乙醇和所述丁酮的体积比为(4-7):(3-6);所述氮化铝粉、所述溶剂、所述第二分散剂、所述塑性剂和所述粘结剂的质量比为50:(25-28):(2-4):(15-17):(8-10)。

6.根据权利要求1所述的原位化学沉积包覆制备氮化铝陶瓷的方法,其特征在于,在步骤s2中,所述第二分散剂为高分子共聚物分散剂,所述高分子共聚物分散剂为byk111和byk163中的一种或者两种。

7.根据权利要求1所述的原位化学沉积包覆制备氮化铝陶瓷的方法,其特征在于,在步骤s2中,所述塑性剂为聚丙二醇400和邻苯二甲酸二丁酯中的一种或者两种;和/或,所述粘结剂为聚乙烯醇缩丁醛酯。

8.根据权利要求1所述的原位化学沉积包覆制备氮化铝陶瓷的方法,其特征在于,在步骤s2中,所述球磨采用的球磨子为塑料球磨子,球料质量比为2:(1-1.5),球磨的速度为400-800rpm,球磨的时间为12-18h。

9.根据权利要求1所述的原位化学沉积包覆制备氮化铝陶瓷的方法,其特征在于,在步骤s3中,所述流延成形的温度为60-80℃,带速为40-100mm/s,带厚为100-300μm。

10.一种氮化铝陶瓷,其特征在于,由权利要求1-9任一项所述的原位化学沉积包覆制备氮化铝陶瓷的方法制备得到。

技术总结本发明公开一种原位化学沉积包覆制备氮化铝陶瓷的方法及氮化铝陶瓷,属于陶瓷流延成型技术领域。该氮化铝陶瓷的制备方法,包括:将氮化铝粉体溶于第一乙醇中,之后继续添加钇盐和第一分散剂,之后调节pH值至6.5‑10.5,之后搅拌反应得到表面包覆有钇盐的氮化铝粉体;将表面包覆有钇盐的氮化铝粉体煅烧得到表面原位包覆有氧化钇的氮化铝粉体;将表面原位包覆有氧化钇的氮化铝粉体、溶剂、第二分散剂、塑性剂和粘结剂混合并进行球磨得到陶瓷浆料;通过流延成形机对所述陶瓷浆料进行流延成形,制得氮化铝陶瓷生坯;将氮化铝陶瓷生坯依次进行脱脂和烧结制得氮化铝陶瓷。本发明提出的制备方法得到的氮化铝陶瓷具有优异的力学和热学性能。技术研发人员:刘志哲,周士翔,胡奇佳,冷迪飞,张口笑,邱赛西受保护的技术使用者:湖北芯中达半导体有限公司技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/328501.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表