一种强化高纯石英砂低温酸浸的方法

- 国知局

- 2024-11-18 18:22:10

本发明涉及一种石英砂酸浸提纯的方法,具体涉及一种基于外场协同强化石英砂与酸的物理接触和化学反应,实现杂质的低温高效脱除,属于非金属矿物材料高纯加工领域。

背景技术:

1、在半导体、光纤通信、激光以及航空航天等领域,高纯度石英砂作为至关重要的基础材料,对于国家战略发展起着基石般的作用。然而,原始的石英砂含有多种类型的杂质,如伴生矿物、包裹体以及晶格结构中的缺陷,这极大地影响了其纯度与性能。

2、当前,常规的酸洗工艺通常依赖于氢氟酸、盐酸、硝酸或硫酸等无机酸进行提纯。尽管这些酸能够有效地溶解部分杂质,但它们也伴随着显著的问题,包括强腐蚀性和较差的选择性溶解能力。此外,这些工艺大多在常温和电加热条件下操作,以批量方式在酸洗罐中进行。这种方法不仅导致酸的使用量大、处理时间长,从而提高了生产成本,还使得废酸处理成为一个棘手难题。热量传递效率低下也是问题之一,因为热量主要是通过热传导方式逐渐渗透到石英砂颗粒内部,造成了能源浪费。

3、虽然已有专利如cn111153409b、cn110950346 a和cn115465866a提出了石英砂的酸浸或者微波辅助的酸浸处理,但在这些工艺中,石英砂首先需要经过微波高温焙烧的干法预处理步骤,这个过程中石英砂会经历显著的物理化学性质改变。而且,所使用的微波处理温度普遍较高,至少达到400℃,甚至可达900℃。这样的预处理后,石英砂才进入酸浸阶段或超声酸浸阶段。这种两步独立的操作流程既复杂又耗费资源。

4、鉴于此,寻求一种强化高纯石英砂酸浸的新方法变得尤为迫切,能有效降低石英加工的环境影响,提高能效。

技术实现思路

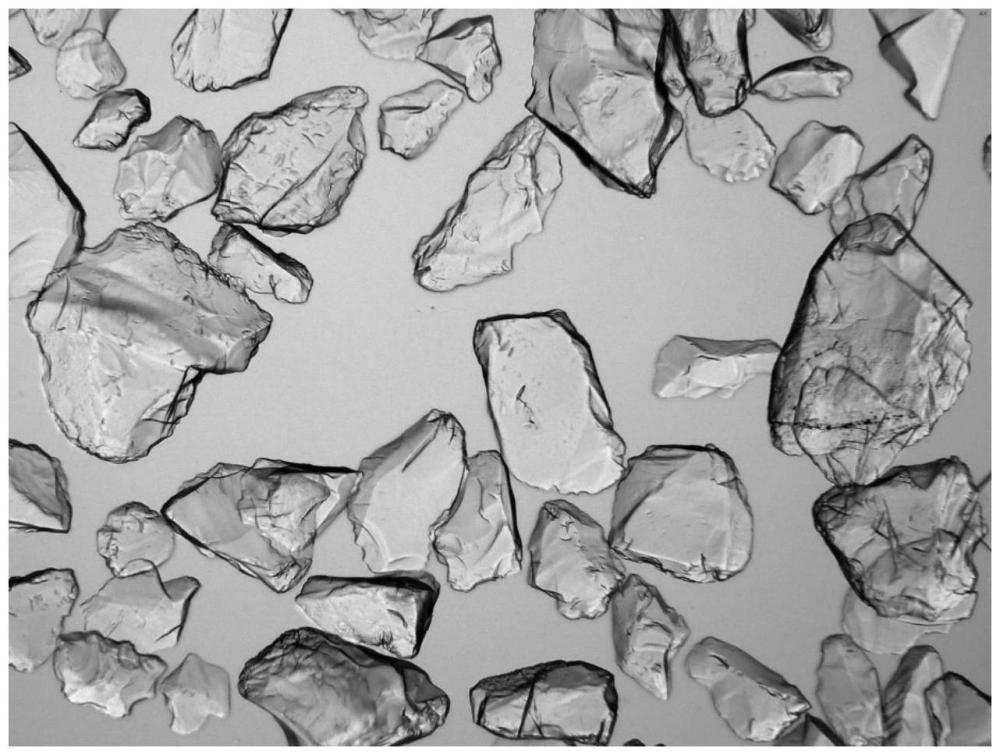

1、针对现有技术石英砂提纯工艺在酸洗过程中存在酸洗液难以渗入石英砂颗粒内部及干法能耗高等问题,本发明的目的是在于提供一种强化高纯石英砂低温酸浸的方法。该方法基于石英砂的化学组成和杂质形态特征,利用无机酸和短链有机酸的混合酸进行酸浸,同时采用微波和超声协同强化石英砂与酸的物理接触和化学反应过程,一步法实现石英砂杂质组分在较低温度下的湿法高效溶解脱除。

2、为了实现上述技术目的,本发明提供了一种强化高纯石英砂低温酸浸的方法,该方法是将石英砂原料与混合酸溶液置于密闭反应釜内发生除杂反应,且反应过程中外场施加微波和超声作用,所得产物经水洗脱酸,即得4n5级以上高纯石英砂;所述混合酸溶液包括无机酸和短链有机酸。

3、本发明技术方案的关键是构建无机酸与有机酸复配的酸浸体系,促进石英砂杂质组分的高效选择性溶解。现有工艺多采用氢氟酸、硝酸、盐酸等组成的无机酸体系,上述无机酸酸性强可有效破坏伴生矿物或包覆杂质的组成和结构,使其溶解。但无机酸选择性差,其溶解过程是无差别溶解,造成石英的消融。石英砂酸浸过程久,而无机酸反应过程逐渐被消耗,导致后期酸性降低。特别是初始阶段溶解大量表面杂质后,后续低酸性条件下扩散至石英砂颗粒内部溶解包覆杂质的驱动力大幅降低。研究发现,相比于无机酸,短链有机酸处理石英砂过程,除h+破坏石英砂杂质金属离子与氧原子化学键作用,同时存在配体促进溶解机制,即有机酸根选择性与钙、铁、铝等无机离子络合,降低液相饱和指数,选择性促使其溶解。此外,有机酸处理过程,酸根离子的水解可以维持体系长时间保持稳定的酸性,具有缓冲能力强的优势。但单独采用有机酸处理石英砂过程存在溶解速度慢、溶出率低等问题。因此,本发明方案基于无机酸和有机酸在石英砂酸浸过程的理化性能差异,构建二者高效复配的体系,充分发挥无机酸酸性强、溶解快,无机酸选择性强、缓冲能力强的优势,实现石英砂杂质的高效选择性溶解。

4、本发明技术方案的另一关键是构建了双外场协同强化体系,即酸浸过程微波加热与超声波协同促进石英砂与酸的物理结合和化学反应。提高酸浸体系温度可加快酸与杂质的反应,提升除杂效率。传统酸浸采用电加热,热量通过传导方式使石英砂内部逐渐升温,存在加热速度慢、效率低等不足。前期研究发现,微波对石英砂具有选择性加热的特征,石英砂基体对微波能量的吸收能力较弱,而酸溶液及石英砂中的杂质组分能较好地吸收微波的热量,从而使得石英砂表面及内部杂质富集区温度快速升高,促进石英砂表面与杂质富集区发生酸溶。生产过程中一般采用大型反应罐批量化生产,大量石英砂堆积会导致底部或内部石英砂与酸接触较少,酸浸过程受扩散影响显著,为提升液固接触效果可采用搅拌等方式。但高温、强酸性体系下如何搅拌大量石英砂尚无有效防范。金属搅拌会导致搅拌设备腐蚀溶解,污染石英砂,有机搅拌装置作用力有限,搅拌不充分。因此,本发明构建超声与微波协同的外场强化措施。通过微波使石英砂颗粒高频震动,颗粒间产生大量间隙,促进酸溶液在颗粒间流动扩散,同时超声产生的振动促进石英砂颗粒与酸介质的碰撞,使其接触更充分、结合更紧密。此外微波提供的高效热源可以激活超声波的空化效应,增强空化泡破裂时的能量释放,进一步提升局部反应温度,因而振动产生的能量可以与微波加热耦合,两者协同提升石英砂表面的温度场,强化酸浸水热除杂反应过程,显著降低反应所需温度。

5、作为一个优选的方案,所述微波频率为433~5800mhz。本发明利用石英砂基体和晶格杂质吸波性能的差异,微波可将能量定向作用在杂质上,使杂质温度升高,加速杂质与混合酸介质的反应。微波频率的大小可以控制石英砂颗粒内部杂质以及混合酸溶液的受热和升温过程,从而达到调控石英砂杂质组分酸溶的目的,如果微波频率过低,则造成升温速率过慢,难以使得石英砂内部杂质与酸反应位点温度升幅有限,反应速率不高。

6、作为一个优选的方案,所述超声的功率为200~1800w。在石英砂酸浸过程,使用超声可避免反应釜底部等区域酸介质扩散受阻,有效提升石英砂与混合酸介质的接触。超声功率过高,不仅造成工艺能耗大,固体颗粒过度振荡造成石英砂与酸液产生界面层,影响固液接触。而超声功率过低,会导致反应釜底部或物料中间区域过度堆积,酸介质无法有效渗入,且无法和微波产生显著的协同作用。

7、作为一个优选的方案,所述石英砂原料的sio2质量含量≥99.95%。本发明的石英砂原料为脉石英、水晶、伟晶岩、石英岩等石英矿物破碎分选后获得的石英砂,其sio2质量含量≥99.95%。如果石英砂中sio2含量过低,则杂质组分含量高,导致酸浸过程酸用量大、酸浸时间长,降低作业效率。且现有的工艺中99.95%的石英砂原料易得。

8、作为一个优选的方案,所述无机酸为氢氟酸、盐酸、硝酸和硫酸中至少一种。

9、作为一个优选的方案,所述短链有机酸为乙酸、丙酸、丁酸、乙二酸和草酸中至少一种。

10、作为一个优选的方案,所述混合酸溶液的体积浓度为15~40%;所述混合酸溶液由无机酸和短链有机酸按照体积比为(1~2):(1~3)组成。在本发明短链有机酸与无机酸复配体系下,酸浓度过低时,溶解杂质组分过程中反应速率较慢、溶解程度较低,进而影响生产效率及提纯程度。适当提高酸浓度虽可加快酸溶速率或程度,但酸浓度过高时,会明显导致石英颗粒的溶解,加大酸消耗及后续酸性废水处理难度。且混合酸中无机酸和短链有机酸的体积比的控制也比较重要,通过控制两者的体积比,可实现石英砂高效、高选择性和高持久的酸浸除杂。若无机酸用量过高时,虽然由于无机酸的强酸性,对杂质组分溶解快,但石英砂杂质选择性差和酸浸过程酸性降幅明显等问题;而无机酸用量过低时,虽然可以利用短链有机酸对杂质择性强、缓冲能力大的优势,但是会导致整体酸浸过程溶解速度低,显著增加了酸浸的时间。

11、作为一个优选的方案,所述除杂反应的条件为:温度为45~115℃,时间为1~16h。随着温度升高,釜内压强增大,温度过高会导致反应釜压强过高,影响设备安全稳定运行;温度过低则会导致反应釜压强低,影响酸介质向致密的石英砂颗粒内部的扩散。且杂质组分的溶解程度受反应速率和反应时间共同决定,当速率一定时,延长反应时间,被溶解的杂质总量增大,有利于提纯效果,但会导致作业效率的降低。反之,则会导致酸浸后的石英砂残留大量未溶解的杂质组分。

12、作为一个优选的方案,所述石英砂原料与混合酸溶液的质量比为(0.5~3):1。

13、作为一个优选的方案,所述石英砂原料与混合酸溶液的总体积小于等于反应釜内总体积的2/3。石英砂酸浸在密闭反应釜内进行,釜内压强增大与装料量相关,装料量过多会导致反应釜压强过高,影响设备安全稳定运行,同时对操作人员安全带来一定风险。反之,则反应釜压强低,影响混合酸介质向致密的石英砂颗粒内部的扩散。

14、本发明的石英砂经微波与超声协同强化在反应釜内与有机酸和无机酸反应后,经固液分离后所得高纯石英砂,其表面会残留部分酸,为满足后续石英砂加工及应用需求,需采用去离子水冲洗至接近中性。

15、相对现有技术,本发明技术方案带来的有益技术效果:

16、1)本发明所提供的技术方案基于石英砂组成和结构特征,利用短链有机酸和无机酸的混合酸进行复配维持酸浸体系在适宜的酸浓度,对石英砂进行高效持久的除杂,同时协同利用微波和超声强化酸浸过程石英砂与混合酸溶液的物理结合和化学反应,提升酸浸过程杂质组分溶解速率,降低反应温度,提高除杂效果,快速高效地实现了石英砂杂质的酸浸脱除,可获得高纯及超高纯石英砂产品。

17、2)本发明为湿法反应体系,无须对石英砂进行高温焙烧等处理,能耗低、工序简单。

18、3)本发明所提供的方法具有工艺流程简单、温度及能耗低、提纯效果好等优势,可快速高效生产高纯及超高纯石英砂产品,适于大规模工业化生产。

19、4)本发明通过控制无机酸和短链有机酸的体积,可以综合控制酸浸体系的总酸浓度、反应速率和反应选择性。

本文地址:https://www.jishuxx.com/zhuanli/20241118/328461.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表