混凝土电杆钢-砼连接件的力学优化分析设计系统及方法与流程

- 国知局

- 2024-11-19 09:33:19

本发明涉及混凝土优化设计,具体为混凝土电杆钢-砼连接件的力学优化分析设计系统及方法。

背景技术:

1、根据中国专利公开号为“cn107885938b”公开的一种基于apdl语言开发的混凝土细观模型分析方法,属于混凝土力学分析领域,具体涉及一种混凝土细观模型分析方法。本发明以apdl参数化设计语言为平台,通过输入混凝土各组分的材料属性和试件的加载方式,进行建模及智能网格划分,然后求解模型,判断加载后读取的单元信息,如果满足单元破坏的条件,则剔除该单元,最后得到输出结果,包括混凝土宏观指标的数据以及混凝土的力学行为和破坏过程。

2、根据中国专利公开号为“cn114818045b”公开的连续配筋混凝土路面主动裂纹控制仿真方法及仿真系统,公开了连续配筋混凝土路面主动裂纹控制的仿真方法及仿真系统,通过非局部理论描述连续配筋混凝土路面早期损伤开裂行为,将连续配筋混凝土路面早期变化过程视为环境载荷和混凝土材料性质的时变影响的结果,建立包含环境载荷、早期混凝土材料力学性质的时变性、纵向钢筋和混凝土相互作用以及混凝土材料断裂损伤的近场动力学模型。

3、上述专利文件及现有技术在使用时存在以下技术问题:

4、1、复杂荷载下的力学行为分析不足,传统模型无法准确模拟钢材和混凝土在复杂荷载下的实际力学行为,现有方法常常忽略微观结构对宏观力学行为的影响。

5、2、传统方法对实际工况中的动态变化边界条件模拟不够充分,现有的仿真由于没有迭代方案,导致仿真结果可能与实际实验数据存在差异,二者之间无实时关联性。

技术实现思路

1、解决的技术问题:

2、针对现有技术的不足,本发明提供了混凝土电杆钢-砼连接件的力学优化分析设计系统及方法,解决了以下问题:

3、1、复杂荷载下的力学行为分析不足,传统模型无法准确模拟钢材和混凝土在复杂荷载下的实际力学行为,现有方法常常忽略微观结构对宏观力学行为的影响。

4、2、传统方法对实际工况中的动态变化边界条件模拟不够充分,现有的仿真由于没有迭代方案,导致仿真结果可能与实际实验数据存在差异,二者之间无实时关联性。

5、技术方案:

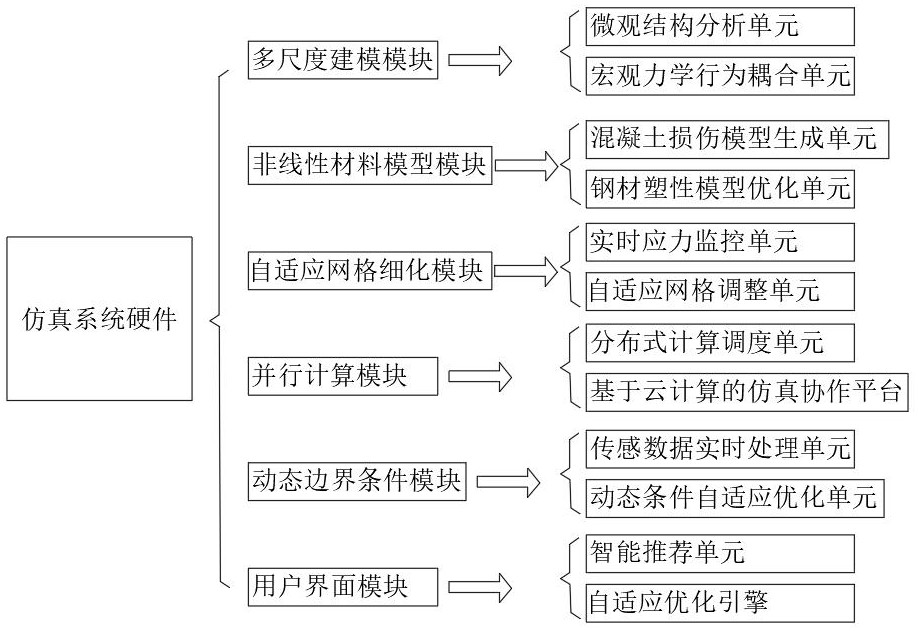

6、为实现以上目的,本发明通过以下技术方案予以实现:混凝土电杆钢-砼连接件的力学优化分析设计系统,所述系统包括下述模块:

7、多尺度建模模块,用于结合微观结构特性与宏观力学行为对钢-砼连接件进行多尺度建模,所述多尺度建模模块建立微观结构的有限元模型;

8、非线性材料模型模块,用于应用非线性材料模型对钢材与混凝土在复杂荷载下的力学行为进行仿真,所述非线性材料模型模块通过对混凝土的损伤力学行为及钢材的塑性变形特性进行响应;

9、自适应网格细化模块,用于在应力集中区域进行网格细化,所述自适应网格细化模块基于实时应力分析结果,识别应力集中区域并精细化网格分布,优化仿真结果;

10、并行计算模块,用于加速力学仿真计算过程,所述并行计算模块集成基于多核处理器的并行运算算法及云计算平台,支持大规模模型的实时计算和多场耦合分析;

11、动态边界条件模块,用于模拟实际工况中的动态变化边界条件,所述动态边界条件模块通过实时传感器数据输入接口,从外部采集实际工况数据,并将其转换为仿真模型中的动态边界条件;

12、用户界面模块,提供直观的操作界面以简化用户的仿真操作,所述用户界面模块集成了智能推荐和自适应优化功能,根据用户的操作习惯和仿真需求推荐最优操作流程和参数设置。

13、优选的,所述多尺度建模模块进一步包括:

14、微观结构分析单元,用于通过图像分析技术或显微镜扫描生成混凝土的微观结构模型,所述模型包括骨料分布、孔隙率和裂纹信息;

15、宏观力学行为耦合单元,用于将微观结构模型的输出作为边界条件输入参数,应用于宏观有限元模型,耦合微观和宏观力学行为。

16、优选的,所述非线性材料模型模块进一步包括:

17、混凝土损伤模型生成单元,通过实验数据与现有参数生成用于描述混凝土损伤累积过程的模型,模型参数包括应力应变关系、断裂韧性、损伤演化;

18、钢材塑性模型优化单元,结合高温或腐蚀环境下的实验数据,对钢材的塑性变形行为进行精确模拟,包括屈服强度、塑性硬化和应力松弛特性参数。

19、优选的,所述自适应网格细化模块进一步包括:

20、实时应力监控单元,通过在仿真过程中实时监控模型内的应力分布,识别出应力梯度变化较大的区域;

21、自适应网格调整单元,根据实时应力监控单元提供的数据,自动调整网格密度,对应力集中区进行细化处理,动态优化网格的数量和分布。

22、优选的,所述并行计算模块进一步包括:

23、分布式计算调度单元,利用负载均衡算法将仿真计算任务分配至多个计算节点,同时监控各节点的计算状态,确保并行计算过程中的负载均衡和资源最优化;

24、基于云计算的仿真协作平台,支持多个用户在不同位置通过云端协同进行大规模模型的力学仿真,实现仿真数据的实时共享和结果的集成。

25、优选的,所述动态边界条件模块进一步包括:

26、传感数据实时处理单元,通过集成传感器网络获取外部环境的实时数据,包括温度、湿度、振动,并利用数据处理算法将其转化为仿真模型的边界条件;

27、动态条件自适应优化单元,根据仿真模型中的反馈数据,自动调整和优化边界条件。

28、优选的,所述用户界面模块进一步包括:

29、智能推荐单元,基于用户历史操作数据和仿真需求,利用机器学习算法提供参数设置的智能推荐,提高仿真操作的效率和准确性;

30、自适应优化引擎,结合用户的实时输入和反馈,自动调整仿真流程和界面布局。

31、优选的,所述混凝土电杆钢-砼连接件的力学优化分析设计系统的方法,所述方法包括以下步骤:

32、sp1、通过多尺度建模模块创建包含微观和宏观信息的钢-砼连接件力学模型;

33、sp2、在模型中应用非线性材料模型,包括混凝土损伤模型和钢材塑性模型,进行复杂荷载下的力学分析;

34、sp3、采用自适应网格细化算法,基于实时应力监控数据,对模型中的应力集中区进行网格优化;

35、sp4、使用并行计算模块,通过云计算平台和分布式计算调度单元,加速大规模模型的仿真计算;

36、sp5、根据传感器获取的外部环境数据,动态调整仿真模型中的边界条件;

37、sp6、在用户界面模块中,利用智能推荐和自适应优化功能,简化用户操作流程并提高仿真效率。

38、优选的,所述方法进一步包括通过实验-仿真联合验证平台对仿真模型进行多级迭代优化,包括以下步骤:

39、sp1、基于初始仿真模型进行初步仿真,获取初步结果数据;

40、sp2、在实验平台上对钢-砼连接件进行实际荷载测试,采集关键力学指标,包括应力分布、裂纹扩展、疲劳性能;

41、sp3、将实验数据与初步仿真结果进行比对,通过差异分析确定仿真模型的优化方向;

42、sp4、使用基于贝叶斯优化算法的模型参数校准模块,根据差异分析结果调整仿真模型中的材料参数、几何尺寸和边界条件;

43、sp5、在优化后的仿真模型上再次进行仿真,获取改进后的仿真结果;

44、sp6、重复上述过程,直至仿真结果与实验数据达到预定的一致性标准,从而确保仿真模型的高精度和高可靠性。

45、优选的,所述方法进一步包括基于深度学习的仿真结果预测与优化方法,包括以下步骤:

46、sp1、在仿真模型建立过程中,构建多层神经网络模型,用于学习历史仿真数据与仿真结果之间的非线性映射关系;

47、sp2、输入仿真模型的初始参数和部分计算结果,利用所述多层神经网络模型预测完整仿真所需的后续结果数据;

48、sp3、通过引入生成对抗网络(gan),对预测结果进行自适应优化,使预测结果更加符合物理规律;

49、sp4、在仿真过程中,动态调整神经网络的权重和层数,确保模型对不同工况下的预测精度;

50、sp5、将深度学习模型的预测结果与有限元仿真的中间结果进行比对,若差异超过预定阈值,则触发进一步的细化仿真计算,否则直接输出仿真结果,从而在保持仿真精度的前提下大幅缩短仿真时间。

51、有益效果:

52、本发明提供了混凝土电杆钢-砼连接件的力学优化分析设计系统及方法。具备以下有益效果:

53、1、本发明采用多尺度建模模块将微观结构信息精确耦合到宏观模型中,显著提升了模型的精度,使得仿真结果更接近实际情况,高精度建模尤其在捕捉钢-砼连接件的微观力学特性和整体力学行为上表现突出;

54、2、本发明采用自适应网格细化模块在确保应力集中区域高精度的同时,通过实时监控和智能调整网格密度,显著优化了仿真效率,减少了非关键区域的计算负担;

55、3、本发明采用通过并行计算模块和云计算平台,系统能够有效分配计算任务,实现了大规模模型的快速仿真计算,特别是在多场耦合分析中,大幅缩短了计算时间,提升了仿真处理能力;

56、4、本发明通过实验-仿真联合验证平台,系统实现了仿真模型的多级迭代优化,确保了仿真结果的高精度与高可靠性,此外,基于深度学习的仿真结果预测与优化方法显著缩短了仿真时间,同时保持了较高的预测精度。

本文地址:https://www.jishuxx.com/zhuanli/20241118/329286.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。