用于洞内压力钢管的加劲环的制作方法

- 国知局

- 2024-11-19 09:49:19

本发明属于水利水电大型压力钢管,具体涉及用于洞内压力钢管的加劲环。

背景技术:

1、在高山峡谷间兴建的众多大型水利水电工程中,引水压力钢管常被布置于隧洞之内。鉴于隧洞施工环境的特殊性,压力钢管需分节制造并运送至洞内,再逐一转运至指定位置进行拼装。此过程中,管节间的焊缝焊接作业及人员进出均需充足的通道与作业空间。鉴于长隧洞施工所涉难度、工程量庞大及成本控制等考量,土建开挖时往往力求将隧洞直径维持在最小必要范围内。压力钢管以其卓越的强度和密封性,能够有效承载内部水压力,而在未额外增厚主管壁的前提下,通过引入加劲环这一焊接于钢管外部的环状强化结构,显著增强了钢管抵御外部压力的稳定性能。因此,将压力钢管及其外壁的加劲环运输至隧洞内进行管节间的焊缝焊接作业时,便不可避免地面临隧洞土建开挖直径与钢管外径之间作业空间的有效协调问题。

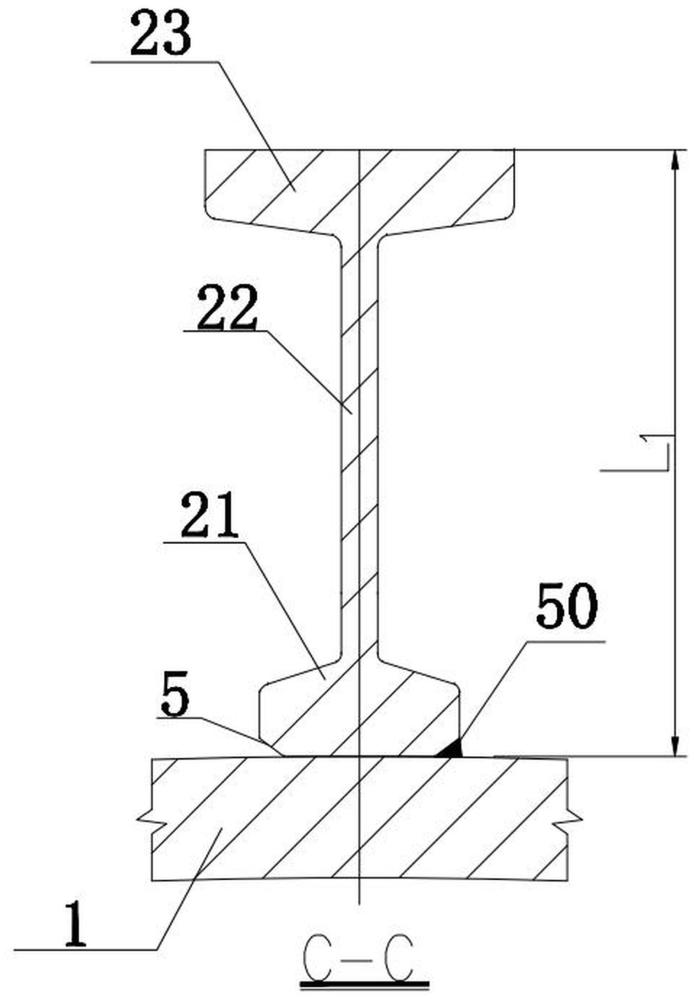

2、现有技术中,如图1-3所示,压力钢管1的管壁外部焊接有矩形截面加劲环3,其中,图3的c-c截面展示了矩形截面加劲环3的矩形横截面形状,矩形截面加劲环3通过角焊缝点位4牢固地与压力钢管1的管壁焊接在一起,其制造工艺则为对钢板直接下料并弯制成形。以图1、图3所示为例,为确保压力钢管1在承受其内部流通介质(如水)的压力时保持结构强度,矩形截面加劲环3的设计需考虑与压力钢管1的管径相匹配,具体而言,矩形截面加劲环3的矩形横截面需达到一定的抗弯模量标准,如:对于特定管径的压力钢管1,矩形截面加劲环3中的矩形横截面的抗弯模量标准为2.874667×10-4m4,为了达到这一抗弯模量,其横截面外径l0至少需要达到280mm,横截面厚度(沿图3所示方向从左至右的宽度)至少需要达到为22mm,对应的横截面截面积则为6.116×10-3m2。然而,这种结构及尺寸配置仍然存在如下技术问题:

3、1、上述加劲环的尺寸及结构仍然较大,在实际应用时,由于隧洞内的焊接作业空间有限,因此存在焊接作业不方便的问题。

4、2、由于加劲环与压力钢管之间呈直角布置,在进行焊接作业时焊缝材料只能焊接在直角位置处,而不能深入到加劲环与压力钢管之间,若要保证其焊接牢固,则需要更多的焊缝材料,相应地导致工作量大、时间长、效率低、成本高。

5、为此,亟需设计一种结构优化的加劲环,在保持与现有技术相同的材料用量和抗弯性能的同时,能降低其在隧洞狭窄作业空间中的占用,并减少加劲环与压力钢管之间的焊接工作量,进而显著提升施工效率与作业便捷性。

技术实现思路

1、本发明的目的在于解决现有技术中存在的上述问题,提供了用于洞内压力钢管的加劲环,通过内环体、中间环体和外环体形成弧形环体的组合结构、内环体和外环体的厚度均大于中间环体的厚度的设计,以及采用内环体贴合面两侧对称设置的呈倾斜状的焊接坡口,有效解决了现有技术中加劲环占据隧洞内较多作业空间和加劲环焊接工作量大的技术问题,降低了施工人员在隧洞内对管节焊缝的焊接作业难度,增加了隧洞内施工人员作业和通行的便利性;同时,也降低了加劲环焊接工作量,进而显著提高了生产效率。

2、为实现上述目的,本发明采用的技术方案如下:

3、本发明的用于洞内压力钢管的加劲环,包括弧形环体,所述弧形环体包括内环体、中间环体和外环体,内环体和外环体的厚度均大于中间环体的厚度,中间环体一体成型在内环体与外环体之间;所述内环体具有与压力钢管外壁相适配的贴合面,贴合面两侧对称设有呈倾斜状的焊接坡口,内环体能够通过焊接坡口在压力钢管上形成焊接槽。

4、所述外环体的厚度大于或等于内环体的厚度。

5、所述中间环体的数量至少为一个,当中间环体的数量为一个时,中间环体连接在内环体和外环体之间的中部并使加劲环呈工字型的横截面;当中间环体的数量为两个时,中间环体连接在内环体和外环体的之间并使加劲环具有呈口字型的横截面;所述中间环体与内环体之间圆弧过渡,中间环体与外环体之间圆弧过渡。

6、所述中间环体的横截面呈矩形,所述外环体内侧中部设有朝向内环体的内凸出部,内环体的外侧中部设有朝向外环体的外凸出部,中间环体位于内环体和外环体之间。

7、所述中间环体的横截面呈截头锥形,沿外环体至内环体方向,中间环体的厚度依次增加。

8、所述焊接坡口与内环体贴合面的延长面具有45°-55°的夹角。

9、所述弧形环体的横截面外径为200mm。

10、采用本发明的优点在于:

11、1、本发明中,首先,通过内环体、中间环体和外环体形成弧形环体的组合结构,以及内环体和外环体的厚度均大于中间环体的厚度的设计,不仅保持了高效的抗弯性能,还显著减小了弧形环体横截面外径,这一设计极大地减少了对隧洞狭窄作业空间的占用,降低了施工人员在有限空间内进行管节焊缝焊接的作业难度,同时也提升了隧洞内人员通行的舒适度、便利性和安全性。

12、其次,相较于图1-3所示的现有技术,本发明采用的内环体、中间环体和外环体形成弧形环体的组合结构,以及内环体和外环体的厚度均大于中间环体的厚度的设计,鉴于中间环体在提升整体惯性矩方面的贡献相对较小,通过增加内环体和外环体的截面积,有效地补偿弧形环体的整体结构性能,因此,在材料用量相同的前提下,这一设计不仅确保了加劲环结构的高抗弯性能,还实现了外径的缩减,同时也规避了单纯通过减小矩形截面加劲环的横截面外径并增加横截面厚度导致的材料消耗。因此,本发明在充分保障加劲环结构强度与抗弯性能的同时,也实现了材料成本的节约,体现了设计上的高效与经济性。

13、此外,采用中间环体一体成型在内环体与外环体之间的设计,确保了弧形环体的整体性,提高了整个加劲环在复杂工程环境中的耐久性和可靠性;同时,由于内环体、中间环体和外环体的结构一体性,优化了制造工艺流程,提高了其在弯制和拼接安装时的便捷性,进一步保证了生产效率。

14、最后,采用在内环体贴合面两侧的相对称并呈倾斜状的焊接坡口设计,当内环体紧密贴合于压力钢管的外管壁时形成的焊接槽,相较于现有技术中的角焊缝点位,显著减少了焊缝材料的用量,降低了制造成本。同时,这一设计大幅减轻了焊接人员在加劲环与压力钢管焊接固定过程中的劳动强度,显著提升了整体生产效率。

15、2、本发明中,通过外环体的厚度大于或等于内环体的厚度的结构设计,使得在压力钢管内部面临高压力介质(如水流)时,压力依次经内环体、中间环体、外环体,并最终均匀分布至周围的混凝土结构中,加劲环与混凝土的紧密配合,共同构建了一个高强度、高可靠性的承压结构,促进了整体结构的协调与强化,显著增强了结构的可靠性和耐用性。

16、3、本发明中,通过内环体、中间环体和外环体的圆弧过渡连接设计,有助于增强加劲环的稳定性和刚度,使其更好地抵御外部压力和变形;进一步地,通过中间环体数量的灵活设计,可以在保持与现有技术中矩形横截面相同外径的同时,提高本发明中加劲环的抗弯模量;也可以在保持与现有技术中矩形横截面相同抗弯模量的同时,降低本发明中加劲环的横截面外径和材料用量。这一设计增加了加劲环的适应性,在确保高效抗弯性能的同时,通过合理布局材料,实现了成本节约,并提高了生产效率。

17、4、本发明中,通过中间环体的横截面呈矩形、外环体内侧中部设置的朝向内环体的内凸出部,内环体的外侧中部设置的朝向外环体的外凸出部的设计,优化了工字型横截面形状,在保持与现有技术中的矩形横截面的截面积和材料用量相同的前提下,实现了不低于甚至略优于现有技术中矩形横截面的抗弯性能。更为重要的是,整体横截面外径的缩减,更加有利于隧洞内狭小空间的压力钢管的管节焊接安装作业,对于长隧洞的施工而言,有助于减少土建开挖成本。

18、此外,若将工字型横截面设计至与背景技术中矩形横截面相同的外径,其抗弯能力和稳定性将得到显著提升,这一潜在优势不仅增强了加劲环在极端工况下的抵御能力,还为隧洞工程的安全性和耐久性提供了更为坚实的保障。

19、5、本发明中,采用中间环体的横截面呈截头锥形,沿外环体至内环体方向,中间环体的厚度依次增加的设计,对工字型横截面进行变形,在保持与现有技术中的矩形横截面的截面积和材料用量相同的前提下,这一设计不但明显降低了变形工字型横截面的外径,还显著提升了其抗弯模量;若将变形的工字型横截面的抗弯模量设计至与现有技术中的矩形横截面相同的抗弯模量,则变形的工字型横截面外径还能进一步缩减,不但进一步优化了隧洞内的焊接作业空间的占用,提高了施工效率,还节约了材料成本。

20、6、本发明中,通过将焊接坡口与内环体贴合面的延长面形成的夹角控制在45°-55°之间的范围,进一步提升了焊接质量和焊接效率,增强了加劲环在压力钢管上的稳定性。

21、7、本发明中,与图3中的矩形截面相比,通过精确控制弧形环体的横截面外径为200mm,在保持了高效的抗弯性能和材料用量相同的前提下,显著缩减了加劲环横截面外径,减少了对隧洞狭窄作业空间的占用,降低了施工人员在有限空间内进行管节焊缝焊接的作业难度,提升了施工效率。

本文地址:https://www.jishuxx.com/zhuanli/20241118/330363.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表