一种高纯度二氧化钛及其制备方法与流程

- 国知局

- 2024-11-19 09:51:16

本发明涉及二氧化钛,具体涉及一种高纯度二氧化钛及其制备方法。

背景技术:

1、含钛高炉渣(titanium-bearing furnace slag,简称tbfs)是钒钛磁铁矿高炉冶炼副产物,是亟待开发的宝贵钛资源。高炉冶炼时,未被还原的钛、硅、钙、镁、铝等氧化物与含钒铁水、碳化钛、氮化钛于1385~1440℃共熔、1000~1200℃结晶凝固后形成tbfs。

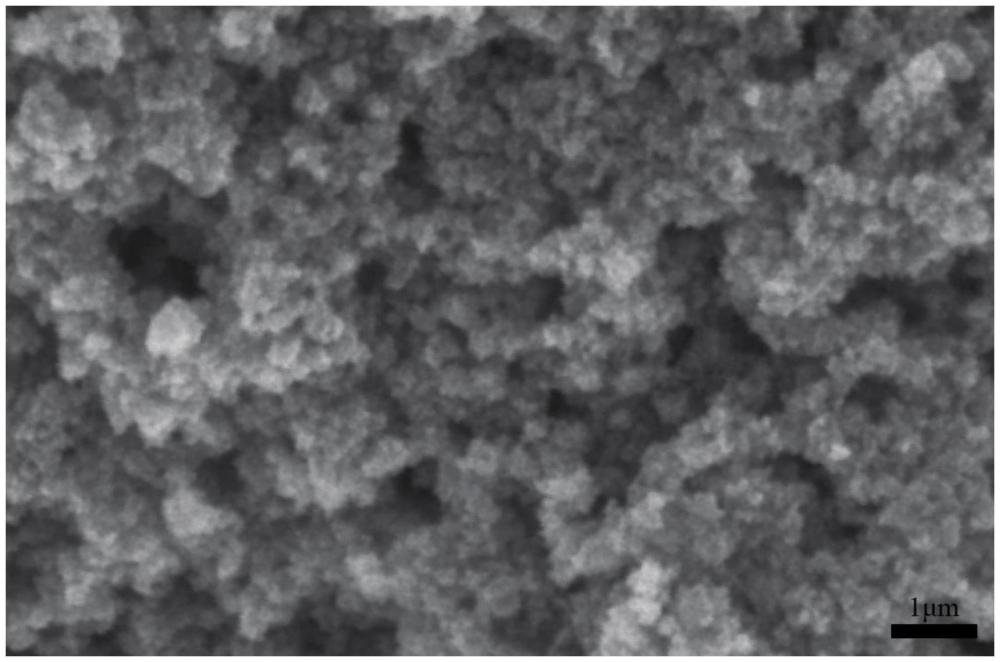

2、tbfs主要矿物组成为钙钛矿和攀钛透辉石,并含有少量的富钛透辉石、镁铝尖晶石、碳化钛和氮化钛。钛资源弥散分布于多种矿物相中,含钛矿物晶粒细小(约10μm)、分布混乱、相互连生,采用传统选矿冶炼技术无法实现含钛组分与渣相分离,仅有极少部分用于制备低端建材(如矿渣水泥、卫生瓷板和耐碱矿棉等),大量含钛高炉渣处于闲置状态,目前总堆积量已超8000万吨,且以每年380万吨以上速率增加,钒钛行业可持续发展面临极大环保压力,急待通过技术创新解决tbfs利用瓶颈,推动规模化绿色高值综合利用。

3、tbfs制备钛合金或纳米二氧化钛的研究主要有火法(高温碳化-低温氯化、碱焙烧、金属热还原)和湿法(盐酸、硫酸)两条基本思路。高温碳化-低温氯化法是以碳与tbfs为原料,经1580~1700℃碳化、400~600℃氯化、除矾、精馏、氧化后制得高纯tio2,该方法适于处理刚出炉的热态tbfs,且对设备耐腐蚀要求高,含氯残渣处理困难,故暂未实现工业应用;碱焙烧法是以碱性物质如氢氧化钠与tbfs在200~700℃反应,产物经水洗、酸溶、水解、煅烧等工序制得tio2,该方法酸碱耗量大、钠盐回收成本高、工艺流程繁琐、对设备要求高,目前尚处于实验研发阶段;金属热还原法是以tbfs为原料,硅-铁合金或硅-铝-铁合金作还原剂,经高温熔化、重铸等步骤制备钛-硅或钛-铁合金,该方法流程短、对原料适应能力强,但成本高、能耗大、应用市场小,尚未产业化应用;盐酸法是将盐酸与tbfs于80~130℃混合酸解4~20小时,再经过滤、蒸馏、常压水解、煅烧等工序制得tio2,该方法对酸浓度要求高(>30%)、对设备防腐要求高,且含氯废水处理困难,尚无工业应用;硫酸法是利用硫酸与tbfs反应制得硫酸氧钛(tioso4)溶液,经过滤、蒸馏、常压水解、煅烧等步骤制得tio2,硫酸法处理tbfs主要包括液相法和固相法,硫酸-固相法现已广泛应用于由钛铁矿制备钛白粉的工业生产。因此,该法处理tbfs制备tio2极具应用潜力。

4、中国专利文献cn117865217a公开了一种利用富钛料为原料制备二氧化钛的方法,包括:步骤s1、将含钛高炉渣经过焙烧和硝酸加压浸出后进行固液分离,得到高炉渣浸出液及富钛料;步骤s2、将富钛料与浓硫酸充分混合并添加适量水分,然后在低温条件下进行保温焙烧,形成疏松多孔的固相物;步骤s3、将固相物加入适量水后加热搅拌浸出,经固液分离得到浸出液与浸出物;步骤s4、浸出液经过浓缩,还原,水解,焙烧等工序制备得到二氧化钛。

5、在现有的硫酸-固相法技术中,从含钛高炉渣制得的硫酸氧钛溶液与工业标准相比存在显著差异,主要表现在以下几个方面:钛浓度偏低,溶液中的钛含量(以tio2计)通常低于120g/l;杂质含量高,硫酸镁(mgso4)浓度超过20g/l,硫酸铝[al2(so4)3]浓度也超过20g/l;工艺限制,由于常压水解条件的限制,这种低浓度、高杂质的钛液不能直接进行水解,需要先经过净化和浓缩处理,才能进行常压自生或外加晶种水解操作。这些特点导致生产流程长、能源消耗大、钛的回收率低等一系列问题。因此,这种方法在工业化应用中面临诸多挑战,难以广泛推广,要使其具备实际应用价值,还需要进一步的技术改进和创新。

技术实现思路

1、为了解决现有技术存在的不足,本发明的目的在于提供一种高纯度二氧化钛及其制备方法,能够有效去除含钛高炉渣中的杂质,提高制得的二氧化钛的产品质量,减少酸的使用量,降低环境污染风险。

2、为了实现上述目的,本发明采用如下技术方案:

3、一种高纯度二氧化钛及其制备方法,包括如下步骤:

4、(1)将含钛高炉渣粉碎、研磨,过筛;

5、(2)将过筛后的含钛高炉渣与硫酸溶液混合,并加入改性络合剂、表面活性剂,加热反应,得到酸解渣;将酸解渣加入到去离子水中,搅拌混合,过滤,得含杂硫酸氧钛溶液;

6、(3)将含杂硫酸氧钛溶液加入到反应釜中,密封反应,将产物冷却、过滤得滤饼,将滤饼洗涤、烘干,得到水热偏钛酸;

7、(4)将水热偏钛酸与naoh溶液混合制成浆料,调整ph,常温搅拌,将产物过滤、洗涤、干燥,得脱硫偏钛酸;将脱硫偏钛酸焙烧,冷却,得到所述高纯度二氧化钛。

8、优选的,步骤(1)中,过200~600目筛。

9、优选的,步骤(2)中,硫酸溶液浓度为85~98wt%;加热反应条件为70~130℃下反应1~6h;所述表面活性剂为阴离子表面活性剂、非离子表面活性剂的一种或多种。

10、优选的,步骤(2)中,含钛高炉渣、硫酸溶液的用量比为1:1.5~2.2;改性络合剂、表面活性剂的用量分别为含钛高炉渣的0.01~0.5wt%、0.5~2wt%;酸解渣、去离子水的用量比为1:1~2。

11、优选的,步骤(3)中,密封反应条件为110~160℃、0.2~1mpa下水热反应1~12h。

12、优选的,步骤(4)中,naoh溶液浓度为0.5~5wt%,调整ph至10~14;常温搅拌条件为400~800r/min下搅拌30~120min,干燥条件为100~110℃下干燥1~3h;焙烧条件为500~1000℃马弗炉中焙烧2~5h。

13、优选的,步骤(2)中,所述改性络合剂的结构式为式i或式ii中的一种:

14、

15、更为优选的,步骤(2)中,所述改性络合剂的结构式如下所示:

16、

17、优选的,步骤(2)中,所述改性络合剂的制备方法,包括如下步骤:

18、将亚氨基二乙酸、碳酸钾加入到四氢呋喃中,在冰浴条件下缓慢滴加入均苯三甲酰氯,冰浴条件下搅拌反应,将产物旋蒸去除溶剂四氢呋喃,然后加入乙酸乙酯萃取分离,旋蒸,将产物在乙酸乙酯中重结晶,得到所述改性络合剂。

19、优选的,所述亚氨基二乙酸、碳酸钾、均苯三甲酰氯的摩尔比为1:2.5~4:2~3.1。

20、优选的,均苯三甲酰氯30~90min滴加完毕,搅拌反应条件为0~5℃下搅拌反应1~6h。

21、在冰浴条件下(0~5℃),将亚氨基二乙酸和碳酸钾混合在四氢呋喃溶剂中,然后缓慢滴加均苯三甲酰氯,并在冰浴中继续搅拌反应,反应完成后,通过旋转蒸发器除去四氢呋喃溶剂,接着用乙酸乙酯进行萃取分离产物,然后再次使用旋转蒸发器除去乙酸乙酯,最后通过乙酸乙酯重结晶,得到最终产品改性络合剂。

22、本反应的核心是酰氯与氨基之间的酰化反应,生成n-取代酰胺。均苯三甲酰氯含有三个酰氯基团,能够与亚氨基二乙酸中的仲胺基发生酰化反应。这一步骤中的酰化反应在低温冰浴环境下进行,以减缓反应速率,从而提高产物收率并减少副反应的发生。缓慢滴加均苯三甲酰氯,可以确保使反应进行更加彻底,避免局部过量导致副反应增加。

23、碳酸钾作为碱性物质,不仅去除原料中的酸性杂质,还提供了反应所需的碱性环境,促进了反应的进行。碳酸钾在这个过程中中和了反应过程中产生的副产物如盐酸,确保反应介质保持碱性。

24、在反应完成后的后处理环节,通过旋转蒸发器(旋蒸)除去四氢呋喃溶剂,得到初步产物。随后,用乙酸乙酯萃取反应混合物,将非极性杂质分离出来,再通过旋蒸去除乙酸乙酯,得到重结晶所需的精制产物。最后,通过在乙酸乙酯中重结晶,进一步纯化产物,确保最终生成的改性络合剂具有较高的纯度。

25、本发明还要求保护一种利用所述制备方法制备得到的高纯度二氧化钛。

26、与现有技术相比,本发明具有如下有益效果:

27、1)本发明提供了一种高纯度二氧化钛及其制备方法,以含钛高炉渣为原料,通过粉碎、酸解、水热反应、焙烧得到高纯度二氧化钛,适用于涂料、塑料、造纸等多个行业;在酸解过程中加入表面活性剂,可以有效防止含钛高炉矿渣的团聚和沉降,对难溶性杂质起到增溶效果,提高矿渣与硫酸、改性络合剂的反应效率;本发明提供的方法能够有效去除含钛高炉渣中的杂质,提高制得的二氧化钛的产品质量,减少酸的使用量,降低环境污染风险。

28、2)本发明提供了一种改性络合剂,改性络合剂含有多个羧基官能团,可以选择性地与高炉渣中的碱金属、碱土金属等杂质离子形成稳定的络合物,显著提高了杂质在酸性溶液中的溶解度,有助于将杂质从含钛高炉渣中高效分离出来,获得更纯净的钛产品。相比传统的强酸浸出工艺,使用改性络合剂可以减少酸的使用量,降低环境污染风险,在提高产品质量、提升工艺效率等方面也起到了重要作用。

本文地址:https://www.jishuxx.com/zhuanli/20241118/330427.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。