一种多孔钼复合热管及其制备方法与流程

- 国知局

- 2024-11-19 09:59:59

本发明属于金属多孔吸液芯和金属多孔材料制备,具体涉及一种多孔钼复合热管及其制备方法。

背景技术:

1、热管工作时,利用工质气化来吸收热量,然后在冷源处液化释放热量,同时通过热管的多孔吸液芯提供的毛细力来驱动工质回流至热管的蒸发段,从而保证工质再次吸收热量而气化,实现循环散热。金属多孔吸液芯作为热管的重要组成部分,不仅为工质流动提供通道,还产生毛细力来驱动工质回流至蒸发段,因此金属多孔吸液芯的结构直接影响着热管的传热性能。

2、热管按照其工作温度可以分为低温热管、常温热管、中温热管、高温热管及超高温热管。目前,绝大部分科研及生产中使用的热管工作温度都在1300k以下,其理论及应用研究也已经日趋完善,而关于工作温度在1300k以上的超高温热管的制备研究还需进一步加强。

3、因此,需要一种工作温度在1300k以上的多孔钼复合热管及其制备方法。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种多孔钼复合热管。该多孔钼复合热管通过设置钼管壳作为多孔钼复合热管的基体层,提供结构强度,起到支撑和密封的作用,通过设置超细多孔钼层有效促进钼管和多孔钼吸液芯烧结结合的作用,通过设置多孔钼吸液芯并引入多阶梯沟槽结构,为多孔钼吸液芯提供较大的毛细压力,从而增强多孔钼复合热管的传热性能,使其适用于更高的工作温度,得到工作温度在1300k以上的多孔钼复合热管。

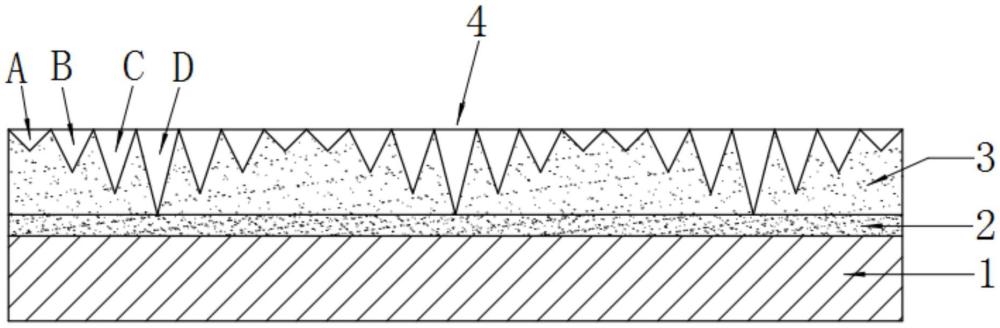

2、为解决上述技术问题,本发明采用的技术方案是:一种多孔钼复合热管,其特征在于,该多孔钼复合热管从外到内依次由钼管壳、超细多孔钼层和具有多阶梯沟槽结构的多孔钼吸液芯组成。

3、上述的一种多孔钼复合热管,其特征在于,所述钼管壳的壁厚为1mm~2mm,所述超细多孔钼层的厚度为0.5mm~0.8mm,所述超细多孔钼层中多孔结构的孔径为0.5μm~1.5μm,所述多孔钼吸液芯的厚度为3.6mm~3.8mm,所述多孔钼吸液芯中多孔结构的孔径为5μm~25μm,所述多阶梯沟槽结构的深度为0.8mm~3.4mm。

4、上述的一种多孔钼复合热管,其特征在于,所述多阶梯沟槽结构分为多组,每组所述多阶梯沟槽结构包括3~9个沟槽,且沟槽深度先逐渐递增后逐级递减。

5、另外,本发明还提供了一种多孔钼复合热管的制备方法,其特征在于,该方法包括以下步骤:

6、步骤一、将钼管内壁进行打磨,然后加工螺纹,得到螺纹钼管壳;

7、步骤二、将钼粉分散到聚乙烯醇缩丁醛的乙醇溶液中并充分搅拌均匀,得到钼粉浆料;

8、步骤三、在步骤一中得到的螺纹钼管壳内壁涂覆步骤二中得到的钼粉浆料,然后在氢气气氛下进行烧结,得到具有超细多孔钼层的钼管壳;

9、步骤四、将步骤三中得到具有超细多孔钼层的钼管壳作为管壳,然后填充混合钼粉,再进行冷等静压,得到冷等静压钼管壳;

10、步骤五、将步骤四中得到的冷等静压钼管壳在氢气气氛下进行烧结,得到烧结钼管壳;

11、步骤六、在步骤五中得到的烧结钼管壳内壁加工多阶梯沟槽结构,得到多孔钼复合热管。

12、上述的方法,其特征在于,步骤一中所述螺纹的深度为0.3mm~0.5mm。本发明通过控制螺纹的深度使超细多孔钼层和钼管具有优异的交联深度,保证了超细多孔钼层与钼管易于形成冶金结合,同时也使螺纹钼管壳具有最优的挂浆能力,使钼粉浆料与钼管优异结合,便于制备具有超细多孔钼层的钼管。

13、上述的方法,其特征在于,步骤二中所述钼粉的粒径为0.5μm~2.5μm,所述聚乙烯醇缩丁醛的乙醇溶液中聚乙烯醇缩丁醛的质量分数为3%~5%,所述钼粉浆料中钼粉的浓度为0.25g/ml~0.35g/ml。本发明通过控制钼粉的粒径使超细多孔钼层中的多孔结构具有优异的孔径,通过控制聚乙烯醇缩丁醛的用量使钼粉浆料挂在螺纹钼管壳内壁,通过控制钼粉浆料中钼粉的浓度控制超细多孔钼层的质量,保证了多孔钼复合热管的性能。

14、上述的方法,其特征在于,步骤三中所述涂覆采用离心涂膜的方式,涂覆的厚度为0.5mm~0.8mm,所述烧结的温度为1200℃~1260℃,时间为2h,氢气的流量为0.25m3/h~0.4m3/h。本发明通过控制烧结的参数,使钼粉浆料充分烧结成形,形成超细多孔钼层,并且氢气作为一种与金属钼作用能力很高的还原剂,可将钼粉表面的氧化钼还原为金属钼,不仅可以提高钼粉的烧结活性,且可以促进金属钼粉之间的互扩散,进而有效提高了多孔钼的烧结强度。

15、上述的方法,其特征在于,步骤四中所述混合钼粉由质量比为1~3:1的粒径为0.5μm~2.5μm的钼粉和粒径为15μm~50μm的钼粉混合而成,所述冷等静压的压力为160mpa~200mpa,保压时间为30s~150s。本发明通过控制混合钼粉的粒径和比例,在15μm~50μm的钼粉中混入0.5μm~2.5μm的钼粉,可有效提高钼粉的烧结活性和实现多孔钼吸液芯孔隙率的调控,以及促进多孔钼吸液芯和具有超细钼粉层基体的冶金结合,通过控制冷等静压的参数,使混合钼粉预成形,便于进行后续的烧结,保证了多孔钼复合热管的性能。

16、上述的方法,其特征在于,步骤五中所述烧结的温度为1300℃~1500℃,氢气的流量为0.25m3/h~0.4m3/h。本发明通过控制烧结的参数使经冷等静压后的混合钼粉充分烧结成形,并且与超细多孔钼层稳定连接,并且氢气作为一种与金属钼作用能力很高的还原剂,可将钼粉表面的氧化钼还原为金属钼,不仅可以提高钼粉的烧结活性,且可以促进金属钼粉之间的互扩散,进而有效提高了多孔钼的烧结强度。

17、本发明与现有技术相比具有以下优点:

18、1、本发明通过设置钼管壳作为多孔钼复合热管的基体层,提供结构强度,起到支撑和密封的作用,通过设置超细多孔钼层有效促进钼管和多孔钼吸液芯烧结结合的作用,通过设置多孔钼吸液芯并引入多阶梯沟槽结构,为多孔钼吸液芯提供较大的毛细压力,从而增强多孔钼复合热管的传热性能,使其适用于更高的工作温度,得到工作温度在1300k以上的多孔钼复合热管。

19、2、本发明通过控制钼管壳的壁厚保证了多孔钼复合热管的结构强度,通过控制超细多孔钼层的厚度以及多孔结构的孔径,具有良好的烧结活性,作为中间层,有助于钼管壳和多孔钼吸液芯的冶金结合,通过控制多孔钼吸液芯的厚度、孔径和沟槽结构的深度提高多孔钼吸液芯的毛细压力,增强复合钼热管的传热性能。

20、3、本发明通过控制每组所述多阶梯沟槽结构中沟槽的数量,进一步优化多孔钼吸液芯的毛细压力,增强复合钼热管的传热性能,并且控制沟槽深度先逐渐递增后逐级递减,增大蒸发端工质沸腾的比表面积,增强该多孔钼微热管的传热能力。

21、4、本发明通过控制烧结的参数,使钼粉浆料充分烧结成形,形成超细多孔钼层,并且氢气作为一种与金属钼作用能力很高的还原剂,可将钼粉表面的氧化钼还原为金属钼,不仅可以提高钼粉的烧结活性,且可以促进金属钼粉之间的互扩散,进而有效提高了多孔钼的烧结强度。

22、下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

本文地址:https://www.jishuxx.com/zhuanli/20241118/331049.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。