一种大兆瓦直驱式海上风力发电机转子房的加工工艺的制作方法

- 国知局

- 2024-11-21 11:39:21

本发明涉及直驱式海上风力发电机,具体涉及一种大兆瓦直驱式海上风力发电机转子房的加工工艺。

背景技术:

1、风能是清洁能源领域中技术最成熟、最具规模化开发条件和商业化发展前景的发电方式之一。其中,海上风电因其风源稳定、利用率高、单机装机容量大等特点,近年来得到迅速增长。直驱式风电机组无需增速齿轮箱,具有发电效率高、可靠性高、故障率低、维护投入少等优势,正逐渐成为全球海上风电的发展趋势。

2、作为大兆瓦直驱式风电机组的核心关键部件,高精度转子房的结构尺寸超大、质量要求超高、制造难度极大,其核心技术涉及高精度大筒体卷制、焊接变形控制、去应力热处理、机加工精度控制、涂装防腐等,行业壁垒极高。大兆瓦直驱式海上风力发电机转子房的加工工艺通常包括下料、卷制、焊接等过程中,例如,中国专利cn 113211020 b公开的一种10mw及以上转子房的加工工艺等,为了提高大型转子房的制造精度,现有技术从卷制设备、控制焊接变形等方面进行了优化,例如,中国专利cn 113319162 b公开的一种用于加工大兆瓦转子房锥体板的卷板装置、中国专利cn 215747429 u公开的一种大兆瓦转子房焊接夹具以及中国专利cn 117817580 a公开的一种一体式发电机大兆瓦转子房的焊接运移装置等,都有利于提高转子房的加工精度,但是,在实际中,由于转子房的尺寸很大,使得所需板材的尺寸也很大,导致卷制过程中,板材在穿过卷制设备的出口后,很容易因自身重力和外部载荷的作用而发生变形,同时,将卷制后的板材转移到上述设备处的过程中,也非常容易因为夹具、吊装等因素而发生变形,这些变形在后续的加工过程中都需要修正,不仅使得加工工艺更麻烦,而且一些变形很难修正或者会导致修正后的板材内残留更大的应力,从而不利于提高转子房的性能。现有的转子房加工工艺都没有注意到上述变形对转子房性能和精度的影响,且现有的技术手段也没有解决板材卷制和转移过程中的变形问题,不仅不利于进一步提高转子房的性能和制造精度,而且不利于简化转子房的加工工艺,亟待解决。

技术实现思路

1、本发明第一方面要解决上述技术问题,提供一种大兆瓦直驱式海上风力发电机转子房的加工工艺,不仅可以进一步提高转子房的制造精度和性能,而且可以有效简化转子房的加工工艺,使得大型转子房的加工过程更简单、可靠,主要构思为:

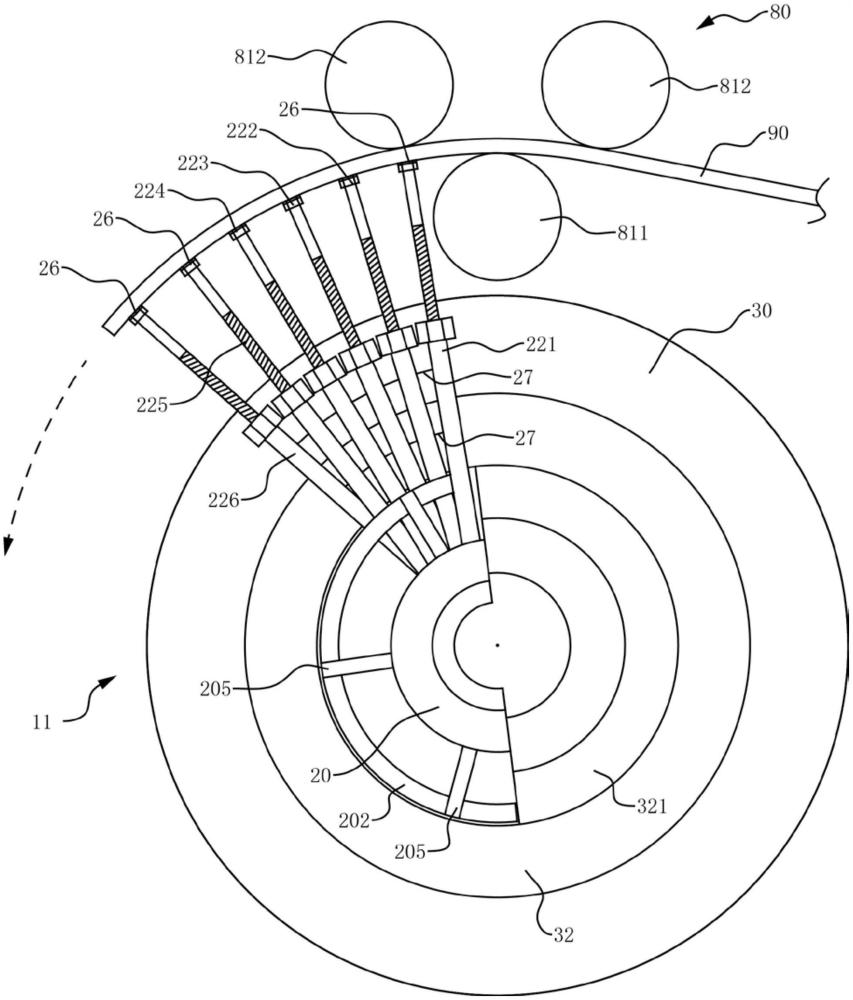

2、一种大兆瓦直驱式海上风力发电机转子房的加工工艺,采用辅助加工系统,所述辅助加工系统包括筒体辅助装置、锥体辅助装置、装配底座,其中,筒体辅助装置包括两个可拼接在一起的筒体装置、以及适配两个筒体装置的第一底座,筒体装置沿高度方向配置有至少一组张紧单元,所述张紧单元包括至少三个可沿圆周方向联动转动的张紧模块;锥体辅助装置包括两个可拼接在一起的锥体装置、以及适配两个锥体装置的第二底座,锥体装置沿高度方向配置有至少一组约束单元,所述约束单元包括至少三个可沿圆周方向联动转动的约束模块;装配底座包括用于承载的座体、适配筒体辅助装置和锥体辅助装置的定位台、以及适配筒体辅助装置和锥体辅助装置的定位柱,定位柱可分离的设置于座体,并与定位台共轴;包括以下步骤:步骤1、下料;

3、步骤2、零件预制,所述零件预制包括:采用环锻法预制法兰,法兰构造有中心孔,并对法兰进行机加工;采用立式卷板机分别卷制两张圆弧板,并在卷制过程中同步将两张圆弧板分别约束于两个筒体装置的张紧单元,通过张紧单元来保证两张圆弧板的圆度和尺寸;将两个筒体装置拼接在一起,使得两张圆弧板的两端相互对接并共同围成圆筒状结构;焊接得到筒体,筒体的中心轴线与拼接后的筒体辅助装置的中心轴线重合;采用立式锥辊卷板机分别卷制两张锥形板,并在卷制过程中同步将两张锥形板分别约束于两个锥体装置的约束单元,通过约束单元来保证两张锥形板的锥度和尺寸;将两个锥体装置拼接在一起,使得两张锥形板的两端相互对接并共同围成圆锥状结构;焊接得到锥体,锥体的中心轴线与拼接后的锥体辅助装置的中心轴线重合;

4、步骤3、装配,所述装配包括:步骤3.1法兰对中,包括将法兰平放于所述装配底座,并调节法兰的水平位置,使法兰的中心轴线与定位台的中心轴线重合;

5、步骤3.2一次对齐,包括将锥体辅助装置安装于定位台,并通过定位台使锥体辅助装置的中心轴线与定位台的中心轴线重合,锥体位于法兰的上方;调节法兰的竖直高度,使法兰外边缘与锥体下端之间的相对位置满足焊接工艺的需求;

6、步骤3.3一次焊接,包括在锥体辅助装置的约束下将法兰与锥体焊接为一体;

7、步骤3.4二次对齐,包括将锥体辅助装置吊离装配底座,并将定位柱安装于座体,定位柱与定位台共轴;将筒体辅助装置安装于定位台,并通过定位台使筒体辅助装置的中心轴线与定位台的中心轴线重合,定位柱的上端延伸出筒体辅助装置的上端;

8、步骤3.5三次对齐,包括将锥体辅助装置安装于定位柱,并使锥体辅助装置的中心轴线与定位柱的中心轴线重合,锥体位于筒体的上方;调节筒体的竖直高度,使筒体上端与锥体上端之间的相对位置满足焊接工艺的需求;

9、步骤3.6二次焊接,包括在筒体辅助装置和锥体辅助装置的共同约束下将锥体与筒体焊接为一体;

10、步骤4、无损检测;

11、步骤5、热处理。在本方案中,通过配置辅助加工系统来辅助进行大兆瓦直驱式海上风力发电机转子房的加工,第一方面,通过筒体辅助装置与立式卷板机的配合,使得在卷制圆弧板的过程中,圆弧板前端脱离立式卷板机的同时就可以同步被筒体辅助装置中的张紧单元所捕获,利用张紧单元来限制和约束圆弧板,不仅可以保证圆弧板的圆度和尺寸,而且可以在卷制过程中有效防止圆弧板变形和内应力增加。第二方面,通过锥体辅助装置与立式锥辊卷板机的配合,使得在卷制锥形板的过程中,锥形板前端脱离立式锥辊卷板机的同时就可以同步被锥体辅助装置中的约束单元所捕获,利用约束单元来限制和约束锥形板,不仅可以保证锥形板的圆度和尺寸,而且可以在卷制过程中有效防止锥形板变形和内应力增加。第三方面,在本方案中,通过拼装两个筒体装置的方式就可以同步将两个圆弧板对接在一起,不仅便于焊接,而且由于圆弧板被筒体装置所约束,从而可以对焊接变形进行有效的控制,获得更高精度和更高性能的筒体;同时,在本方案中,通过拼装两个锥体装置的方式就可以同步将两个锥形板对接在一起,不仅便于焊接,而且由于锥形板被锥体装置所约束,从而可以对焊接变形进行有效的控制,获得更高精度和更高性能的锥体;第四方面,在本方案中,可以通过转移筒体辅助装置和锥体辅助装置来达到无变形转移筒体和锥体的目的,解决大尺寸筒体和锥体在转移过程中容易变形的问题。同时,在本方案中,通过筒体辅助装置、锥体辅助装置与装配底座的配合组装,就可以完成法兰、锥体以及筒体的焊接定位和装配,不仅使得工艺流程更简单可靠、装配精度更高,而且焊接变形也可以得到有效控制,有利于进一步提高转子房的性能。相较于现有技术,本技术方案中,在转子房的加工过程中,转子房中各部件的变形和应力都可以全流程的得到有效控制,不仅可以进一步提高转子房的制造精度和性能,而且可以有效简化转子房的加工工艺,使得大型转子房的加工过程更简单、可靠。

12、优选的,步骤1中的所述下料包括,根据所需筒体的尺寸加工对应尺寸的矩形板,并在矩形板的两个宽边分别加工坡口,在矩形板的其中一个长边加工坡口;根据所需锥体的尺寸加工对应尺寸的弧形板,在弧形板两端的直边分别加工坡口,并在弧形板的两个弧形边分别加工适配口。不仅便于后续焊接工艺,可以大大简化整个转子房的加工工艺,提高效率,而且有利于保证焊接质量,提高转子房的焊接强度。

13、为提高转子房的强度,进一步改善法兰的应力分布,进一步的,步骤2中所预制的法兰包括法兰环胚体和连接于法兰环胚体外边缘的连接锥环,所述连接锥环构造为锥形;采用环锻法预制法兰的过程包括先制得法兰环胚体,再通过挤压的方式将法兰环胚体外圈的下端构造为锥面,锥面的锥度适配锥体的锥度;并通过挤压的方式在法兰环胚体的上表面构造减薄槽,减薄槽对应所述锥面,使得减薄槽与锥面之间形成适配锥体的连接锥环。在制造转子房时,将连接锥环与锥体进行焊接即可,不仅使得焊接更方便、焊接强度更高,而且焊接位置更远离法兰环胚体,使得法兰环胚体受焊接过程的影响更小,法兰环胚体不容易因为焊接而发生变形和残留应力,从而可以有效改善法兰的应力情况,提高转子房的强度和稳定性。

14、本发明第二方面要解决圆弧板在卷制成型过程中及后续的转移过程中发生形变而影响装配和焊接精度,并导致筒体内应力增加的问题,进一步的,在步骤2中卷制圆弧板时,先根据所需筒体的内径确定第一底座与立式卷板机的相对位置,将筒体装置安装于第一底座,使板材在立式卷板机内卷制过程中的回转中心与张紧单元的回转中心一致;再根据所需筒体的内径调节张紧单元中各张紧模块的长度,使得张紧模块端部与其回转中心之间的间距等于筒体的内径,且初始时,各张紧模块都位于立式卷板机的出口处;在卷制过程中,当板材的一端从立式卷板机的出口穿出后,先将位于最外侧的张紧模块抵靠于圆弧板的内表面,并利用该张紧模块端部的吸附部件吸附圆弧板,最外侧的张紧模块与圆弧板同步转动,并带动其余的张紧模块依次展开,并均匀的抵靠和吸附于圆弧板。在本方案中,通过筒体辅助装置与立式卷板机的配合,使得在卷制圆弧板的过程中,尤其是在圆弧板脱离立式卷板机的同时,就可以同步被筒体辅助装置中的张紧模块所捕获,从而可以利用张紧模块抵靠和吸附圆弧板,既可以在卷制过程中防止圆弧板向内变形,又可以在卷制过程中防止圆弧板向外变形,并可以有效防止圆弧板内应力增加;而张紧单元内的各张紧模块配置为可联动,并在卷制过程中将位于最外侧的张紧模块先吸附于圆弧板的一端,从而使得张紧单元可以在卷制过程中同步展开,并同步抵靠和吸附圆弧板,不仅可以更早的稳住圆弧板,有效防止圆弧板脱离立式卷板机后发生变形,又可以沿圆弧板的圆周方向均匀约束和支撑圆弧板,可以有效保证圆弧板的圆度,并可以有效防止发生局部变形的情况。

15、本发明第三方面要解决锥形板在卷制成型过程中及后续的转移过程中发生形变而影响装配和焊接精度,并导致锥体内应力增加的问题,进一步的,在步骤2中卷制锥形板时,先根据所需锥体小端的内径确定第二底座与立式锥辊卷板机的相对位置,锥体装置安装于第二底座,使得板材在立式锥辊卷板机内卷制过程中的回转中心与约束单元的回转中心一致;再根据所需锥体的锥度调节约束单元中各约束模块的长度,且初始时,各约束模块都位于立式锥辊卷板机的出口处;在卷制过程中,当板材的一端从立式锥辊卷板机的出口穿出后,先将位于最外侧的约束模块抵靠于锥形板的内表面,并利用该约束模块端部的吸附部件沿锥形板的高度方向吸附锥形板,最外侧的约束模块与锥形板同步转动,并带动其余的约束模块依次展开,并均匀的抵靠和吸附于锥形板。在本方案中,通过锥体辅助装置与立式锥辊卷板机的配合,使得在卷制锥形板的过程中,尤其是在锥形板脱离立式锥辊卷板机的同时,就可以同步被锥体辅助装置中的约束模块所捕获,从而可以利用约束模块抵靠和吸附锥形板,既可以在卷制过程中防止锥形板向内变形,又可以在卷制过程中防止锥形板向外变形,并可以有效防止锥形板内应力增加;而约束单元内的各约束模块配置为可联动,并在卷制过程中将位于最外侧的约束模块先吸附于锥形板的一端,从而使得约束单元可以在卷制过程中同步展开,并同步抵靠和吸附锥形板,不仅可以更早的稳住锥形板,有效防止锥形板脱离立式锥辊卷板机后发生变形,又可以沿锥形板的圆周方向均匀约束和支撑锥形板,可以有效保证锥形板的圆度,并可以有效防止发生局部变形的情况。

16、本发明第四方面要解决提高转子房制造精度的问题,进一步的,所述装配底座还包括定位平面和对中机构,所述对中机构包括对中动力、沿定位台的中心对称布置的两个定位杆,两个定位杆分别延伸出所述定位平面,对中动力与两个定位杆传动连接,用于驱动两个定位杆同步反向动作;步骤3.1中,使法兰的中心轴线与定位台的中心轴线重合的方法包括:将法兰平放于装配底座的定位平面,并使两个定位杆分别插于法兰的中心孔中;通过对中动力驱动两个定位杆同步向相互远离的方向动作,利用两个定位杆驱动法兰平移,直到两个定位杆之间的间距不再增加。在本方案中,通过配置定位平面,以便对法兰进行定位和约束,使得法兰处于水平状态;通过配置对中机构,并在对中机构中配置两个沿定位台的中心对称布置的定位杆,并可以驱动两个定位杆同步相互远离,同时,由于法兰中心的中心孔为圆孔,使得在使用时,可以通过对中动力、定位杆以及中心孔三者的配合,来驱动两个定位杆同步相互远离,并驱动法兰自动平移和自动完成对中过程,使得法兰的中心轴线与定位台的中心轴线重合,使得后续可以以法兰为定位基准,使得在后续的装配过程中,法兰、锥体和筒体可以严格对中,不仅可以避免后续出现对不齐等问题,更便于装配和焊接,而且可以大大降低误差和后续加工修正的工作量,从而有效提高转子房的制造精度。

17、本发明第五方面要解决根据不同的板材厚度来调节焊接参数,以提高焊接质量的问题,进一步的,所述装配底座还配置有顶升机构,所述顶升机构包括液压设备和多个液压缸,座体构造有若干液压孔,各液压孔分别沿定位台的圆周方向均匀布置,各液压缸分别安装于所述液压孔内,各液压缸分别与液压设备相连,用于在液压设备的驱动下竖直升降;所述步骤3.2中,通过液压缸向上顶升法兰,使得法兰外边缘与锥体下端之间的相对位置满足焊接工艺的需求;

18、和/或,所述步骤3.5中,通过液压缸向上顶升筒体,使得筒体上端与锥体上端之间的相对位置满足焊接工艺的需求。在实际中,可以通过顶升机构精确调节法兰和筒体的位置,从而可以根据实际需求调节法兰外边缘与锥体下端之间间距、筒体上端与锥体上端之间的间距,从而可以满足不同厚度板材、不同工艺的焊接需求,以便有效提高焊接质量。

19、进一步的,步骤2中的焊接过程采用的是陶瓷衬垫焊。可以有效保证焊接质量,提高焊接强度。

20、进一步的,还包括步骤6、二次无损检测;步骤7、划线;步骤8、机加工,步骤9、涂装。以便获得更高质量的转子房。

21、与现有技术相比,本发明提供的一种大兆瓦直驱式海上风力发电机转子房的加工工艺,使得在转子房的加工过程中,转子房中各部件的变形和应力都可以全流程的得到有效控制,不仅可以进一步提高转子房的制造精度和性能,而且可以有效简化转子房的加工工艺,使得大型转子房的加工过程更简单、更可靠。

本文地址:https://www.jishuxx.com/zhuanli/20241120/332251.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表