一种衔铁座的内槽加工方法及衔铁座与流程

- 国知局

- 2024-11-21 11:38:12

本发明涉及船舶双燃料介质试验,具体涉及一种衔铁座的内槽加工方法及衔铁座。

背景技术:

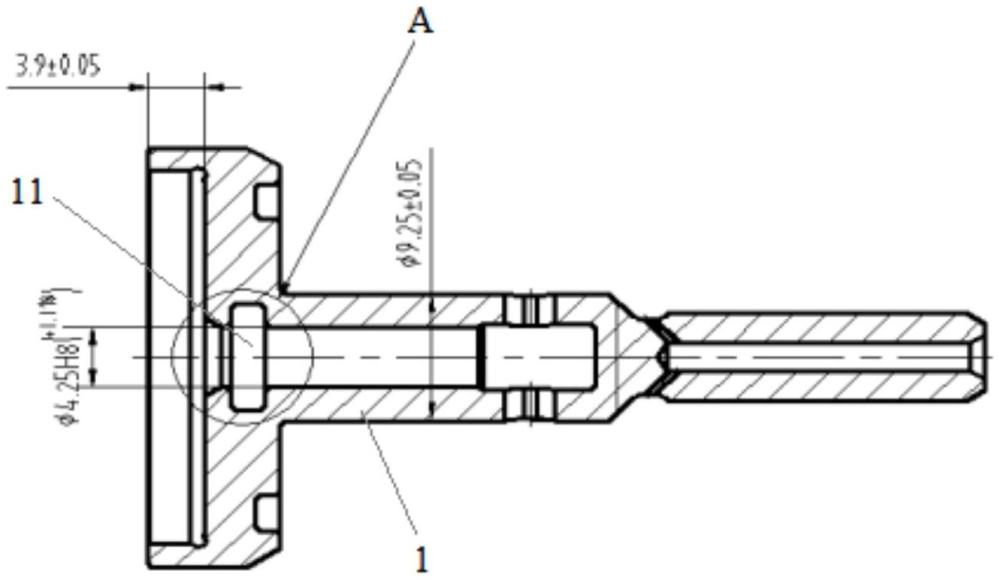

1、在船舶双燃料介质试验领域,喷射器总成是核心部件之一,其性能直接影响到船舶的动力性能和排放水平。在喷射器总成中,衔铁座零件是一个关键组件,其加工质量直接影响到喷射器的密封性、稳定性和使用寿命。

2、传统的衔铁座加工方法在处理小内环深槽(直径在10mm以下)时存在诸多挑战。由于这些槽的孔径不但小,刀具刚性差,而且对粗糙度要求较高,使得加工过程变得复杂且难度较高。同时,这些槽的加工精度对喷射器的整体性能至关重要,因此,亟需寻找一种既经济高效又稳定可靠的加工方法。

3、目前,市场上虽然存在一些加工小内环深槽的技术,但大多存在加工难度大、成本高、效率较低和稳定性差等问题,从而难以保证加工质量。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种衔铁座的内槽加工方法及衔铁座,以解决现有小内环深槽的加工方法存在加工难度大,导致精度差的问题。

2、为了实现上述目的,本发明采用的技术方案如下:

3、一种衔铁座的内槽加工方法,包括以下步骤:

4、根据待加工衔铁座的孔直径和刀具直径,确定加工过程中产生的铁屑的长度;

5、根据加工过程中产生的铁屑的长度、待加工衔铁座的孔直径和刀具的背吃刀量,计算刀具的进给量;

6、根据设定的主轴转速、刀具的背吃刀量和计算得到的刀具的进给量对待加工衔铁座加工,当待加工衔铁座的孔直径大于或等于预设孔直径时,结束加工,得到具有孔径小内环深槽的衔铁座成品。

7、根据上述技术手段,首先根据待加工衔铁座的孔直径和刀具直径,确定加工过程中产生的铁屑的长度,有效避免了加工过程中产生的铁屑长度过长,对已加工孔壁刮伤的问题,然后结合待加工衔铁座的孔直径和刀具的背吃刀量,进一步确定刀具的进给量,再结合设定的主轴转速和刀具的背吃刀量对待加工衔铁座进行加工,进一步有效控制了加工过程中产生的铁屑的长度,从而有效保证了加工质量,且避免了根据人为经验设定进给量导致加工过程难以控制,导致加工难度大的问题。同时,采用上述加工方法加工后的内槽的粗糙度也满足实际需求,具有一举多得的优点,降低了加工成本,提高了加工效率和稳定性,实现了对衔铁座的小内环深槽的高效、精确加工。解决了现有小内环深槽的加工方法存在加工难度大,导致精度差的问题。

8、优选的,设定加工过程中产生的铁屑的长度为l,单位为mm;待加工衔铁座的孔直径为d,单位为mm;刀具的背吃刀量为ap,单位为mm;主轴旋转的圈数为n,单位为r;则刀具的进给量f=d×3.14×ap/2nl,刀具的进给量f的单位为mm/r。

9、通过根据加工过程中产生的铁屑的长度、待加工衔铁座的孔直径为和刀具的背吃刀量,精确计算刀具的进给量,从而实现了对刀具进给量的精准控制,在保证加工质量的同时,降低了加工难度。

10、优选的,所述加工过程中产生的铁屑的长度l等于待加工衔铁座的孔直径与刀具直径之差再除以2,即l=(d-d刀)/2,其中,d表示待加工衔铁座的孔直径,单位为mm,d刀表示刀具直径,单位为mm。

11、其中,初次加工过程中产生的铁屑的长度l应控制在0.1mm~0.7mm之间。刀具直径一般在4mm左右。

12、优选的,所述待加工衔铁座的孔直径为d等于前一次加工结束后的待加工衔铁座的孔直径与背吃刀量之和;其中,所述待加工衔铁座的孔直径的初始值为未加工的待加工衔铁座的孔直径。

13、优选的,当加工过程中产生的铁屑的长度l大于预设铁屑长度时,增加走刀次数。

14、其中,预设铁屑长度为0.7mm。即需控制加工过程中产生的铁屑的长度l小于或等于0.7mm。当加工过程中产生的铁屑的长度l大于0.7mm时,适当增加走刀次数,以控制l在0.7mm以内。

15、优选的,每次加工结束后,刀具从当前位置向后退回预设后退值;

16、所述预设后退值为2×f×n,单位为mm。

17、优选的,所述预设后退值为2×f×n mm,所述预设后退进给量为fmm/r。

18、优选的,设定所述主轴转速为s,则有200r/min<s<600r/min。

19、优选的,设定的主轴转速s为400r/min。

20、通过切削试验证明,当主轴转速大于或等于600 r/min时,在切削加工中,会存在刀具震动的情况,从而导致切削质量不合格;采用主轴转速小于或等于200 r/min时,在进给一定的情况下,转数慢,加工的时间长;当主轴转速s为200r/min<s<600r/min时,加工中没有出现震动,切削顺畅,且效率较高。

21、优选的,所述刀具的背吃刀量ap为0.001mm~0.003mm。

22、通过切削试验证明,由于刀具的刀刃宽度为2mm左右,刀刃与工件内孔接触较宽,如果背吃刀量大于0.003mm时,在切削过程中有让刀现象,导致加工精度不合格。

23、优选的,所述刀具的背吃刀量ap为0.001mm。

24、其中,在切削试验过程中测得,当背吃刀量设定为0.01mm时,让刀为0.003mm,当背吃刀量设定为0.005mm时,让刀为0.001mm,而当背吃刀量设定为0.003mm时,几乎没有让刀量,让刀量可忽略不计。

25、优选的,对所述待加工衔铁座加工的刀具的切削刃处设置有分屑槽。

26、通过在刀具的切削刃处设置分屑槽,从而有效减小了铁屑的切削宽度,不仅减少了切削阻力及震动,还方便了铁屑的清理。

27、优选的,所述分屑槽包括间隔布置的两个。

28、本发明还提供一种衔铁座,所述衔铁座的内槽采用如本发明所述的内槽加工方法加工得到。

29、本发明的有益效果:

30、本发明的衔铁座的内槽加工方法,首先根据待加工衔铁座的孔直径和刀具直径,确定加工过程中产生的铁屑的长度,有效避免了加工过程中产生的铁屑长度过长,对已加工孔壁刮伤的问题,然后结合待加工衔铁座的孔直径和刀具的背吃刀量,进一步确定刀具的进给量,再结合设定的主轴转速和刀具的背吃刀量对待加工衔铁座进行加工,进一步有效控制了加工过程中产生的铁屑的长度,从而有效保证了加工质量,且避免了根据人为经验设定进给量导致加工过程难以控制,导致加工难度大的问题。同时,采用上述加工方法加工后的内槽的粗糙度也满足实际需求,具有一举多得的优点,降低了加工成本,提高了加工效率和稳定性,实现了对衔铁座的深内环槽的高效、精确加工,在船舶双燃料介质试验技术领域,具有推广应用价值。

技术特征:1.一种衔铁座的内槽加工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的衔铁座的内槽加工方法,其特征在于,设定加工过程中产生的铁屑的长度为l,单位为mm;待加工衔铁座的孔直径为d,单位为mm;刀具的背吃刀量为ap,单位为mm;主轴旋转的圈数为n,单位为r,则刀具的进给量f=d×3.14×ap/2nl,刀具的进给量f的单位为mm/r。

3.根据权利要求1所述的衔铁座的内槽加工方法,其特征在于,所述加工过程中产生的铁屑的长度l等于待加工衔铁座的孔直径与刀具直径之差再除以2,即l=(d-d刀)/2,其中,d表示待加工衔铁座的孔直径,单位为mm,d刀表示刀具直径,单位为mm。

4.根据权利要求1所述的衔铁座的内槽加工方法,其特征在于,所述待加工衔铁座的孔直径为d等于前一次加工结束后的待加工衔铁座的孔直径与背吃刀量之和;其中,所述待加工衔铁座的孔直径的初始值为未加工的待加工衔铁座的孔直径。

5.根据权利要求1所述的衔铁座的内槽加工方法,其特征在于,当加工过程中产生的铁屑的长度l大于预设铁屑长度时,增加走刀次数。

6.根据权利要求2所述的衔铁座的内槽加工方法,其特征在于,每次加工结束后,刀具从当前位置向后退回预设后退值;

7.根据权利要求1所述的衔铁座的内槽加工方法,其特征在于,设定所述主轴转速为s,则有200r/min<s<600r/min。

8.根据权利要求1所述的衔铁座的内槽加工方法,其特征在于,所述刀具的背吃刀量ap为0.001mm~0.003mm。

9.根据权利要求1所述的衔铁座的内槽加工方法,其特征在于,对所述待加工衔铁座加工的刀具的切削刃处设置有分屑槽。

10.一种衔铁座,其特征在于,所述衔铁座的内槽采用如权利要求1至权利要求9任一项所述的内槽加工方法加工得到。

技术总结本发明涉及一种衔铁座的内槽加工方法及衔铁座。衔铁座的内槽加工方法,包括以下步骤:根据待加工衔铁座的孔直径和刀具直径,确定加工过程中产生的铁屑的长度;根据加工过程中产生的铁屑的长度、待加工衔铁座的孔直径和刀具的背吃刀量,计算刀具的进给量;根据设定的主轴转速、刀具的背吃刀量和计算得到的刀具的进给量对待加工衔铁座加工,当待加工衔铁座的孔直径大于或等于预设孔直径时,结束加工,得到具有深环内槽的衔铁座成品。本发明还提供一种衔铁座,所述衔铁座的内槽采用如本发明所述的内槽加工方法加工得到。本发明解决了现有深内环槽的加工方法存在加工难度大,导致精度差的问题。技术研发人员:张金刚,李军三,谢世璇,张杰,来璐受保护的技术使用者:重庆红江机械有限责任公司技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/332133.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表