一种玻璃基板成型模具及玻璃基板成型方法与流程

- 国知局

- 2024-11-21 11:39:51

本发明涉及一种玻璃基板成型方法、成型模具及应用,属检测。

背景技术:

1、新型玻璃对于玻璃行业的发展越来越显著,近年来,随着国内外液晶面板行业的蓬勃发展,国内液晶面板显示技术也得到了快速发展,特别是高世代液晶面板显示技术。从现有液晶面板产业来看,无论是tft-lcd或者oled,玻璃基板都是其生产所需的重要且关键的材料之一,更是构成液晶面板的基本部件。然而面对当今社会对高世代玻璃基板的需求,对玻璃基板的性能要求也越来越高,随之而来的问题就是,如何通过控制不同料方组成制成对应的玻璃基板,进而检测其性能变化,才能最终投入到生产中,而往往此过程只能通过实验室进行小试,这样的话能够避免利用生产线实验带来的能源浪费等不可预知的后果。尽管如此,但是通过实验室料方调整,如何能够使最终熔融的玻璃液形成理想的玻璃基板,是面临的一大难题。目前常常采用的是通过普通模具进行块状成型,再通过切割和磨抛装置,进行玻璃熔块减薄切割和抛光,这样的话,一是浪费能源和时间,二是不能确定玻璃熔块在制样过程中不会出现应力不均炸裂等现象,带来危险。

2、为解决此类问题,本发明设计了一种玻璃基板成型方法、成型模具及应用,该成型模具操作简单,能够成型制成不同厚度的玻璃基板,同时本发明的成型模具,也能够适应不同粘度的熔融玻璃液进行成型,在相对高温下自动成型,不会引起玻璃块的炸裂,相对安全,同时成型后的玻璃基板也能够保证检测结果的统一性和准确性,对于高性能玻璃基板料方研发,有很大帮助。

技术实现思路

1、为了解决现有技术中存在的问题,本发明提供了一种玻璃基板成型模具及玻璃基板成型方法,能够适应不同粘度的熔融玻璃液进行成型,在相对高温下自动成型,不会引起玻璃块的炸裂。

2、本发明解决上述技术问题所采用的技术方案如下:

3、本申请提供一种玻璃基板成型模具,其特征在于,包括:

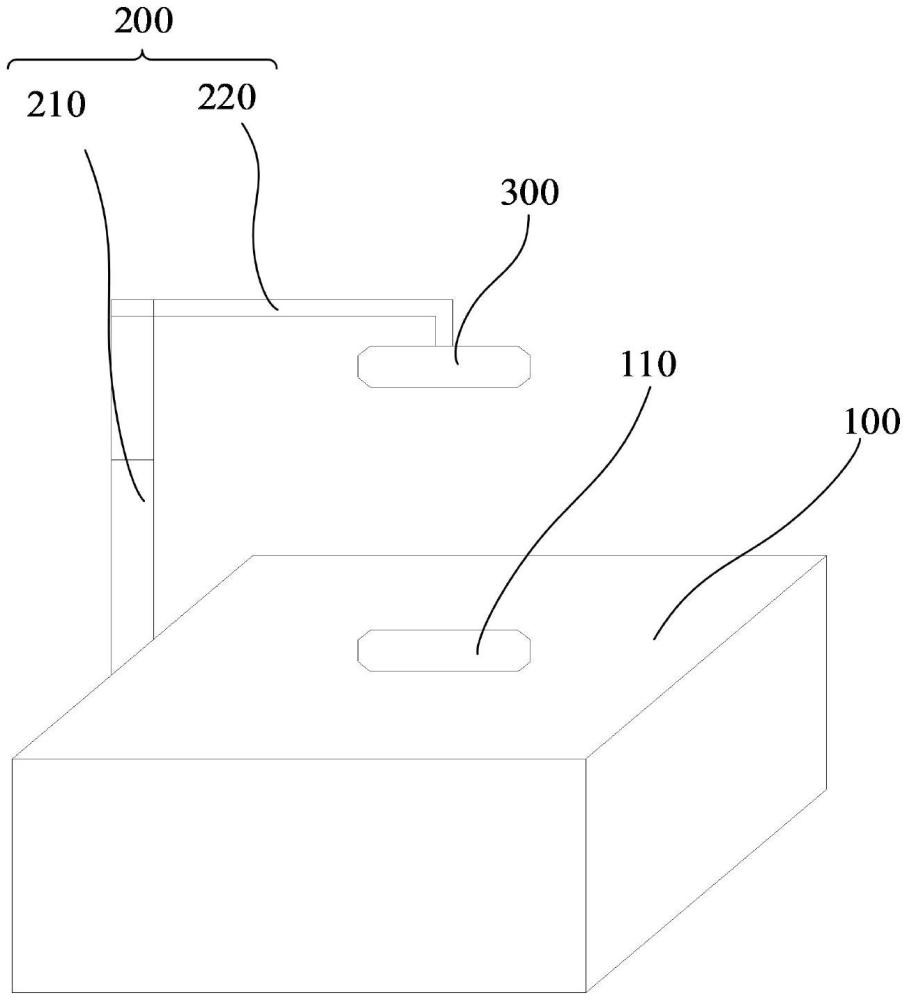

4、模具底座,所述模具底座上设置有定型装置;

5、支撑杆,包括伸缩杆和横杆,所述伸缩杆竖直安装在所述模具底座的一侧位置,所述横杆水平安装在所述伸缩杆上远离所述模具底座的一端;

6、上压装置,安装在所述横杆上远离所述伸缩杆的一端位置,且所述上压装置位于所述定型装置的正上方,正投影于所述定型装置。

7、可选的,在本申请的一些实施例中,所述上压装置包括有:

8、压头,所述压头安装在所述上压装置朝向所述定型装置的一侧位置;

9、配重块,可拆卸安装在所述上压装置中;

10、加热装置,位于所述上压装置中,所述加热装置对所述压头进行加热。

11、可选的,在本申请的一些实施例中,所述定型装置包括有定型槽,所述定型槽的位置与所述压头的位置相对应。

12、可选的,在本申请的一些实施例中,所述模具底座上还设置有加热元件,所述加热元件对应所述定型槽设置。

13、可选的,在本申请的一些实施例中,所述伸缩杆包括有电动伸缩件。

14、可选的,在本申请的一些实施例中,还提供一种玻璃基板成型方法,通过如上的一种玻璃基板成型模具实施,所述玻璃基板成型方法包括:

15、步骤一:对玻璃基板成型模具进行预热;

16、步骤二:对玻璃组分原料进行称重熔融;

17、步骤三:在定型槽内涂抹碘化铵溶液;

18、步骤四:将熔融的原料倒入定型槽内,通过上压装置对熔融的原料进行压制,并将压力增加到预设的压力;

19、步骤五:完成压制后,对玻璃进行退火处理,并进行检测,完成制造。

20、可选的,在本申请的一些实施例中,所述预设的压力包括有5bar、10bar和15bar。

21、可选的,在本申请的一些实施例中,所述检测的项目包括有:透过率、退火点、应变点、软化点。

22、本发明中的的成型模具适用范围广,可操作性强。

23、优势在于模具底座内安装硅碳棒加热装置,能够为模具定型装置提供烘烤;

24、优势在于模具底座包括压力控制和温度控制部分、以及控制开关和急停装置;

25、优势在于压力控制部分能够保证压头下行压力;

26、优势在于温度控制部分能够保证保证承载的玻璃液温度;

27、优势在于在高温熔融玻璃液成型前在模具成型装置槽内涂抹碘化铵,便于成型后的玻璃基板与模具分离;

28、优势在于设置有急停装置,便于不可控事故的发生,能够及时保证安全;

29、优势在于上压装置包含电阻丝加热装置,内置配重器,压头,其中内置配重器能够根据设置的压力自行进行配重,便于不同厚度的玻璃成型,不需要人为进行压力控制;

30、优势在于上压装置包含的电阻丝加热装置,能够使上压压头保持一定温度,便于冷态遇热态,出现炸裂等现象;

31、优势在于设计的电动伸缩件能够实行高温下自动化压制成型,下降压制速率1.0~2.5mm/min,保压时间2~5min;

32、优势在于模具底座采用耐火锆质材料内置,硅碳棒加热元件,外部不锈钢封堵固定,能够保证温度集中,不易散热,且优选温度范围600℃~1000℃;

33、优势在于成型模具经过反复实验测算,得出熔融玻璃液量m、密度ρ、压制厚度d、压制压力p成一定的关系,即p=0.55*m/(ρ*d)。

34、与现有技术相比,本发明中的有益效果为:

35、本发明设计了一种玻璃基板成型方法和成型模具,该成型模具操作简单,能够成型制成不同厚度的玻璃基板,同时本发明的成型模具,也能够适应不同粘度的熔融玻璃液进行成型,在相对高温下自动成型,不会引起玻璃块的炸裂,相对安全,同时成型后的玻璃基板也能够保证检测结果的统一性和准确性,对于高性能玻璃基板料方研发,有很大帮助。

技术特征:1.一种玻璃基板成型模具,其特征在于,包括:

2.根据权利要求1所述的一种玻璃基板成型模具,其特征在于,所述上压装置包括有:

3.根据权利要求2所述的一种玻璃基板成型模具,其特征在于,所述定型装置包括有定型槽,所述定型槽的位置与所述压头的位置相对应。

4.根据权利要求3所述的一种玻璃基板成型模具,其特征在于,所述模具底座上还设置有加热元件,所述加热元件对应所述定型槽设置。

5.根据权利要求1所述的一种玻璃基板成型模具,其特征在于,所述伸缩杆包括有电动伸缩件。

6.一种玻璃基板成型方法,通过如权利要求4所述的一种玻璃基板成型模具实施,其特征在于,所述玻璃基板成型方法包括:

7.根据权利要求6所述的玻璃基板成型方法,其特征在于,所述预设的压力包括有5bar、10bar和15bar。

8.根据权利要求6所述的玻璃基板成型方法,其特征在于,所述检测的项目包括有:透过率、退火点、应变点、软化点。

技术总结本申请实施例公开了一种玻璃基板成型模具及玻璃基板成型方法,其中玻璃基板成型模具包括模具底座、支撑杆和上压装置,模具底座上设置有定型装置;支撑杆包括伸缩杆和横杆,所述伸缩杆竖直安装在所述模具底座的一侧位置,所述横杆水平安装在所述伸缩杆上远离所述模具底座的一端;上压装置安装在所述横杆上远离所述伸缩杆的一端位置,且所述上压装置位于所述定型装置的正上方,正投影于所述定型装置,能够适应不同粘度的熔融玻璃液进行成型,在相对高温下自动成型,不会引起玻璃块的炸裂。技术研发人员:舒众众,张晓春,刘群娟,张叶,宋长刚受保护的技术使用者:蚌埠中光电科技有限公司技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/332305.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表