一种半导体结构外延层的再生长方法与流程

- 国知局

- 2024-11-21 11:52:23

本发明涉及半导体制造,具体涉及一种半导体结构外延层的再生长方法。

背景技术:

1、iii-v族半导体材料,如砷化镓(gaas)、磷化铟(inp)等,因其独特的电子性质,在微电子、光电子领域具有广泛的应用,如高速晶体管、光电子器件、太阳能电池等。然而,这些材料的一个共同特点是容易氧化,特别是在暴露于空气或湿气环境中时,会迅速形成“native oxide”(自然氧化层),这种氧化层不仅影响材料的电学性能,导致产品性能下降,还可能引发器件可靠性问题,加速器件的老化,降低器件的寿命和稳定性。

2、特别地,一些高端芯片如电吸收调制激光器(electro-absorption modulatedlaser,eml)通常将多个功能器件集成在一颗芯片中,这就需要在晶圆上进行多次刻蚀,然后再进行多次外延再生长。通常刻蚀之后会暴露出器件的一些关键部分比如多层量子阱结构,以及一些非常容易氧化的材料比如含铝(al)的成分等。如果再生长之前这些材料表面的氧化层没有被去除干净,氧化层就会成为外延生长过程中的障碍,导致新生长的半导体层与基底材料之间的界面质量下降,可能出现界面缺陷、应力和晶格失配,严重影响材料的电学和光学特性。

3、因此需要一种半导体结构外延层的再生长方法,可以在半导体结构表面形成钝化层,保证半导体结构表面在形成外延层之前不会产生氧化层,从而提高外延层和半导体结构之间的界面质量,提高外延层生长的质量与效率,进而提升最终形成的器件的电学性能和光学性能。

技术实现思路

1、因此,本发明提供一种半导体结构外延层的再生长方法,以解决现有技术中iii-v族材料的半导体结构表面容易产生氧化层,成为外延再生长过程中的障碍,导致再生长的外延层与半导体结构之间的界面质量下降,出现界面缺陷、应力和晶格失配,严重影响材料的电学和光学特性的问题。

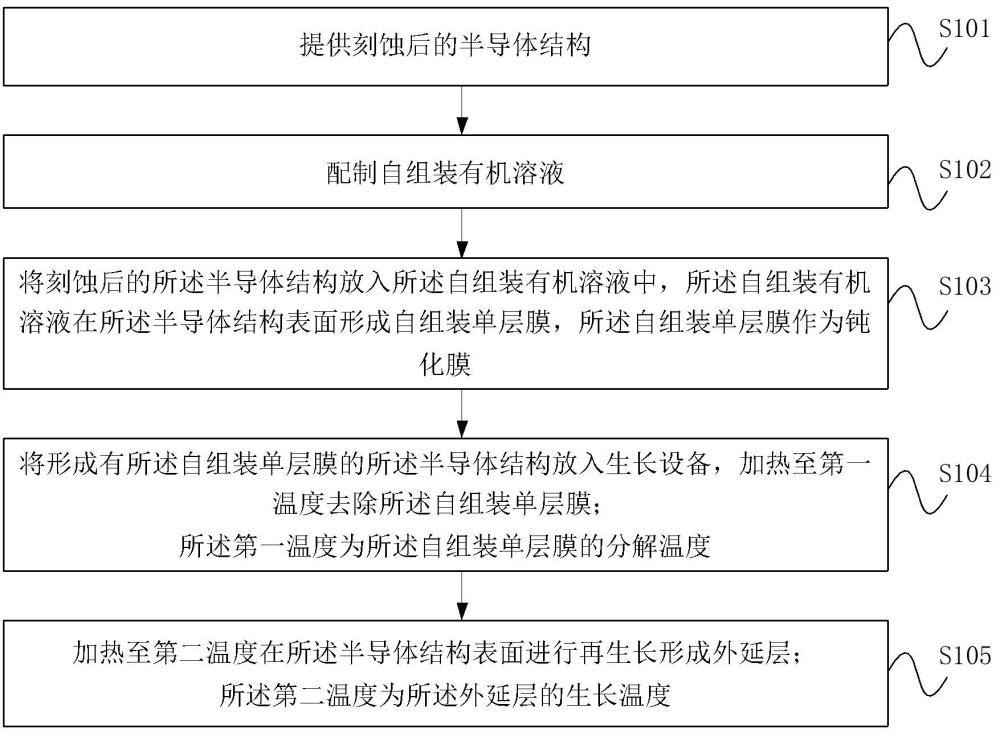

2、本发明提供一种半导体结构外延层的再生长方法,包括:

3、提供刻蚀后的半导体结构;

4、配制自组装有机溶液;

5、将刻蚀后的所述半导体结构放入所述自组装有机溶液中,所述自组装有机溶液在所述半导体结构表面形成自组装单层膜,所述自组装单层膜作为钝化膜;

6、将形成有所述自组装单层膜的所述半导体结构放入生长设备,加热至第一温度去除所述自组装单层膜;所述第一温度为所述自组装单层膜的分解温度;

7、加热至第二温度在所述半导体结构表面进行再生长形成外延层;所述第二温度为所述外延层的生长温度。

8、可选的,所述第二温度大于所述第一温度。

9、可选的,所述自组装单层膜的厚度为2nm~3nm。

10、可选的,所述第一温度为150ºc~300ºc;

11、所述第二温度为550ºc~800ºc;

12、所述加热至第一温度去除所述自组装单层膜的步骤中,包括升温阶段和恒温阶段,所述恒温阶段的时长为第一时长;所述第一时长为10mins~20mins。

13、可选的,所述将刻蚀后的所述半导体结构放入所述自组装有机溶液中的步骤之前,还包括:

14、清洗所述半导体结构,去除所述半导体结构表面的氧化物;

15、将清洗后的所述半导体结构放入第一氨水溶液中暂存;

16、所述第一氨水溶液中的30%氨水溶液和h2o的体积比:30%氨水溶液:h2o=1:9~1:25;

17、暂存时间小于10mins。

18、可选的,所述将刻蚀后的所述半导体结构放入所述自组装有机溶液中的步骤中,包括:

19、将所述半导体结构从氨水溶液中取出,并在小于10s的时间内放入所述自组装有机溶液中。

20、可选的,所述在所述半导体结构表面形成自组装单层膜的步骤之后,还包括:

21、将所述半导体结构移出氮气气氛,进行干燥处理。

22、可选的,所述将形成有所述自组装单层膜的所述半导体结构放入生长设备,加热至第一温度去除所述自组装单层膜的步骤中,还包括:

23、在所述半导体结构表面通氢气,去除所述自组装单层膜过程中的副产物。

24、可选的,所述半导体结构的材料为iii-v族化合物材料;

25、所述自组装单层膜的材料为含有巯基的有机化合物。

26、可选的,所述iii-v族化合物材料包括gaas,inp,inas,ingaas或gan;

27、所述自组装单层膜的材料为烷基硫醇或3-巯丙基三甲氧基硅烷。

28、可选的,所述半导体结构的材料为gaas;所述自组装单层膜的材料为烷基硫醇;

29、所述配制自组装有机溶液的步骤,包括:

30、将无水乙醇和烷基硫醇混合均匀,得到第一溶液;

31、在所述第一溶液中加入浓度为30%的第二氨水溶液得到烷基硫醇溶液;所述烷基硫醇溶液中,所述第二氨水溶液与第一溶液的体积比为2%~10%;

32、进行脱气处理,去除所述烷基硫醇溶液中的氧气。

33、可选的,在所述半导体结构表面形成自组装单层膜的过程中,所述自组装有机溶液的温度为30℃~50℃,所述自组装单层膜的形成时间为30mins~50mins。

34、本发明的技术方案,具有如下优点:

35、(1)本发明提供的半导体结构外延层的再生长方法,一方面,采用自组装单层膜作为刻蚀后的半导体结构表面的钝化膜,可以保证半导体结构从刻蚀到外延再生长的过程中都不接触空气,有效抑制了氧化的发生,确保半导体结构表面在形成外延层之前不会产生氧化层,实现了对半导体结构的有效保护;另一方面,自组装单层膜厚度是纳米级,并且在高温下容易分解,因此在形成外延层之前加热即可去除自组装单层膜,不会对半导体结构表面造成任何损伤,并且自组装单层膜分解后的产物不会对晶圆和设备造成任何污染。因此本发明提供的半导体结构外延层的再生长方法采用自组装单层膜作为刻蚀后的半导体结构表面的钝化膜,可以保证半导体结构表面在形成外延层之前不会产生氧化层,可以提高外延层和半导体结构之间的界面质量,提高外延层生长的质量与效率,进而提升最终形成的器件的电学性能和光学性能,防止因氧化导致的器件性能降低和老化问题。

36、(2)本发明提供的半导体结构外延层的再生长方法,再生长形成外延层的第二温度大于去除自组装单层膜的第一温度,可以在生长设备中先加热至第一温度去除自组装单层膜,再加热至第二温度在半导体结构表面进行再生长形成外延层,无需额外的设备和工艺去除自组装单层膜,也保证了在形成外延层之前半导体结构表面不会产生氧化层,可以提高钝化层对半导体结构表面的保护效果,简化工艺流程。此外,第二温度大于第一温度,还可以在外延生长的升温过程中,进一步去除自组装单层膜的残留,确保完全去除。

37、(3)本发明提供的半导体结构外延层的再生长方法,在去除刻蚀后的半导体结构表面的氧化物之后,形成自组装单层膜之前,清洗后的半导体结构放入第一氨水溶液中暂存,暂存时间小于10mins;在氮气气氛中,将半导体结构从第一氨水溶液中取出,并在小于10s的时间内放入自组装有机溶液中,自组装有机溶液在半导体结构表面形成自组装单层膜,可以保证半导体结构从刻蚀后到形成自组装单层膜的过程中始终不接触空气,有效抑制氧化发生,同时对半导体结构不产生任何影响,也不会影响产能。

38、(4)本发明提供的半导体结构外延层的再生长方法,在加热去除自组装单层膜时,在半导体结构表面通氢气,可以利用氢气很容易带走自组装单层膜过程中的副产物,使得自组装单层膜完全去除,不会残留在半导体表面,也不会对半导体结构表面造成任何损伤,并且自组装单层膜分解后的产物不会对晶圆和设备造成任何污染,可以提高外延层和半导体结构之间的界面质量,提高外延层生长的质量与效率。

本文地址:https://www.jishuxx.com/zhuanli/20241120/333123.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。