一种安全涂层及其应用、电极片及锂离子电池的制作方法

- 国知局

- 2024-11-21 11:52:43

本发明涉及二次电池材料,尤其是涉及一种安全涂层及其应用、电极片及锂离子电池。

背景技术:

1、锂离子电池因具有能量密度高、无记忆效应、循环寿命长、环境友好、能够适应各种环境等优点,被广泛应用于3c、电动汽车和电动工具等产品中。

2、在实际应用中,对锂电池安全性能和循环性能的要求也越来越高。为了提高电池的安全性能,在电池的极片中引入安全涂层是行业内常用的措施之一,安全涂层大多包含一定比例的无机填料、导电剂和粘结剂。然而,常规的安全涂层结构较为疏松,无法有效的改善电芯的安全性能,且会增加电芯内阻,导致电芯极化增大,低温性能、倍率性能和循环性能恶化。而锂离子电池受动力学的限制,容易发生析锂,导致电芯的循环性能和倍率性能降低;析锂发生时,副反应增多会导致电解液的消耗,同时循环过程中新固态电解质界面膜(sei)的生成也会造成电解液的进一步消耗,加快循环性能的恶化。此外,电芯在进行针刺等机械滥用测试时,电池正负极也可能发生短路和热失控,进而导致测试失效。

3、因此,解决目前安全涂层存在的无法有效改善电芯的倍率性能和循环性能的问题,提供可以在提高电芯的安全性能的同时改善电芯的倍率性能、低温放电性能和循环性能的安全涂层具有重要的意义。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种安全涂层及其应用、电极片及锂离子电池,旨在解决目前安全涂层存在的无法有效改善电芯的低温性能、倍率性能和循环性能的问题。

2、本发明的第一方面,提出了一种安全涂层,所述安全涂层的原料包括无机填料和第一粘结剂;所述无机填料的不均匀系数cu满足2≤cu≤18,曲率系数cc满足0.5≤cc≤3.1;所述安全涂层中第一粘结剂的质量分数w满足w=k×(cu)0.5/dv50,且0.2≤k≤2,k为常数;

3、其中,所述不均匀系数cu的计算公式为:cu=dv90/dv10,所述曲率系数cc的计算公式为:cc=dv50×dv50/(dv10×dv90);

4、dv10、dv50、dv90分别为无机填料的体积分布累计值达到10%、50%和90%时对应的粒径。

5、根据本发明实施例的安全涂层,至少具有以下有益效果:本发明提供的安全涂层包含无机填料和粘结剂,通过对所述无机填料粒径的限制,以及粘结剂的选择,可以在提高电芯的安全性能的同时改善电芯的倍率性能、低温放电性能和循环性能。其中,无机填料的粒径dv10、dv50、dv90应满足2≤cu=dv90/dv10≤18,0.5≤cc=dv50×dv50/(dv10×dv90)≤3.1,cu和cc分别为无机填料的不均匀系数和曲率系数,dv10、dv50、dv90分别为无机填料的体积分布累计值达到10%、50%和90%时对应的粒径。当无机填料的粒径满足上述关系时,其级配曲线的连续性较好,细颗粒和粗颗粒级配良好,能够使安全涂层具有较为致密的结构,从而降低正负极短路的概率,提升电芯的安全性能。第一粘结剂的质量分数w应满足w=k×(cu)0.5/dv50,0.2≤k≤2,当k在上述范围时,粘结剂不仅粘结力足够,电芯极化较小,还能促进安全涂层对电解液的吸收,改善电芯的倍率性能、低温放电性能和循环性能。最终,本发明提供的安全涂层,通过对无机填料粒径的限制,实现大小颗粒级配,能使安全涂层有较为致密的结构,进而降低正负极接触的概率,从而提升电芯的安全性能。同时,对安全涂层中粘结剂的用量进行优化,促进安全涂层对电解液的吸收,能够提升电芯的倍率性能、低温放电性能和循环性能。

6、本发明中,无机填料粒径的不均匀系数cu=dv90/dv10应满足:2≤cu=dv90/dv10≤18。不均匀系数(cu)是描述无机填料粒径分布的一个重要参数,它反映了无机填料颗粒大小的不均匀程度。当cu大于18时,表明无机填料颗粒粒径的分布范围较广,存在部分粒径特别大的颗粒,在进行安全涂层的涂覆时,可能存在漏涂的现象,从而对电芯的安全性能造成不利影响;当cu小于2时,此时无机填料颗粒粒径的分布范围较窄,大多数颗粒的粒径相当,没有足够的细颗粒来填充大颗粒间的间隙,存在级配不良的现象,此时安全涂层的致密度较低,对电芯的安全性能和能量密度产生不利影响。当介于上述范围内时,能够使安全涂层具有较为致密的结构,同时在进行安全涂层的涂覆时也不易发生漏涂现象,综合性能更优。

7、本发明中,无机填料的曲率系数cc=dv50×dv50/(dv10×dv90)应满足:0.5≤cc=dv50×dv50/(dv10×dv90)≤3.1。曲率系数(cc)是描述颗粒径分布曲线形状的一个参数,当cc的值为1时,无机填料的粒径分布为理想状态,粒径分布是连续的,没有明显的粒径跳跃或缺失,粒径分布曲线的形状是均匀的,即从细颗粒到粗颗粒的过渡是平滑的。当cc不等于1时,表明无机填料粒径的分布偏离了理想状态。当cc大于1时,表示颗粒粒径分布曲线在对数粒径图上呈现为凸形,即细颗粒部分的粒径分布较粗颗粒部分更为集中。相反,当cc小于1时,表示颗粒粒径分布曲线呈现为凹形,即粗颗粒部分的粒径分布较细颗粒部分更为集中。但无机填料粒径的分布往往偏离了理想状态,无机填料中绝大部分都是细颗粒或者是粗颗粒,级配曲线整体形状不连续,导致孔隙率较高,安全涂层致密性较低。本发明将cc的取值范围限定在上述取值之内,能够保证级配曲线的连续性较好,从而有利于安全涂层致密度的提升。

8、本发明中,第一粘结剂的用量w应满足w=k×(cu)0.5/dv50,0.2≤k≤2,其中k为与无机填料密度相关的常数。一般来说,在颗粒形状和孔隙结构确定的情况下,颗粒的dv50越小,其比表面积越大,与粘结剂的接触面积越大,相应的,需要增加粘结剂的用量。cu则表明了颗粒的分布情况,cu值较小,意味着所有的粒径尺寸都趋向于dv50,体系中细颗粒的数量较少,会使得整体的比表面积较小,从而可以减少粘结剂的用量。k值则表明了安全涂层中粘结剂的用量水平,当k<0.2,此时安全涂层与集流体之间的粘结性不佳,存在脱落的风险;而当k>2时,会导致电芯极化的增加,从而导致电芯的倍率性能、低温放电性能和循环性能恶化。当k的范围取为0.2~2时,不仅粘结力足够,电芯极化较小,还能促进安全涂层对电解液的吸收,改善电芯的倍率性能、低温放电性能和循环性能。

9、在本发明的一些实施方式中,所述无机填料的中值粒径dv50范围为0.2~4μm,比表面积为5~50m2/g。当无机填料的dv50小于0.2μm,而比表面积大于50 m2/g时,无机填料易发生团聚,分散困难;当无机填料的dv50大于4μm,而比表面积小于5 m2/g时,因粒径较大,很难得到较薄的安全涂层,从而影响电芯的能量密度,且进行安全涂层涂覆时容易出现底涂漏涂,影响电芯安全。当无机填料的中值粒径和比表面积介于上述范围时,能够在安全涂层的加工性和电芯的能量密度之间达成较好的平衡。

10、在本发明的一些实施方式中,所述无机填料包括氧化铝、勃姆石、氢氧化铝、氢氧化镁、二氧化硅、二氧化钛、磷酸铁锂、磷酸锰铁锂、磷酸钛铝锂、钛酸镧锂或锂镧锆氧中的一种或多种,优选为勃姆石。本发明采用的无机填料可以是氧化铝、勃姆石、氢氧化铝、氢氧化镁、二氧化硅和二氧化钛等惰性无机填料,也可以是磷酸铁锂和磷酸锰铁锂等能够发挥一定容量热稳定性较好的活性物质,也可以是磷酸钛铝锂(latp)、钛酸镧锂(llto)和锂镧锆氧(llzo)等固态电解质。优选采用勃姆石,相较于其他无机填料,勃姆石不仅价格便宜,而且洛氏硬度较低,对凹版辊的磨损较小,从而降低制造成本。

11、在本发明的一些实施方式中,所述安全涂层中无机填料的质量分数为73.8%~98.5%。

12、在本发明的一些实施方式中,所述第一粘结剂包括聚偏氟乙烯(pvdf)粘结剂、羧甲基纤维素钠(cmc)粘结剂或聚丙烯酸酯(paa)类粘结剂中的一种或多种。

13、在本发明的一些实施方式中,所述安全涂层中第一粘结剂的质量分数为1wt%~21.2wt%,优选为5wt%~15wt%。当安全涂层中粘结剂用量小于1%时,安全涂层粘结力不够,易在后期使用过程中发生脱落;粘结剂用量大于21.2%,则会导致安全涂层在进行凹版印刷时加工困难,同时也会恶化电芯内阻。此外,粘结剂用量为1%~21.2%,还能够调节浆料的ph至8.5以下,从而减轻呈碱性的活性物质的水溶液对集流体铝箔的腐蚀。

14、在本发明的一些优选的实施方式中,所述第一粘结剂为聚丙烯酸酯类粘结剂,可以减轻活性物质对铝箔的腐蚀,粘结性能好,且价格便宜,溶剂为去离子水,环境友好。

15、在本发明的一些实施方式中,所述聚丙烯酸酯类粘结剂的结构式为:

16、;

17、其中,r1每次出现,分别独立地选自h、li或na;

18、r2每次出现,分别独立地选自取代或未取代的c1~c10的烷基;

19、且5≤(x+z)/y≤20,1.2≤z/x≤2,x、y、z均不为0。

20、本发明提供的聚丙烯酸酯类粘结剂,通过对粘结剂分子链中氰基(-cn)、酯基(-coor2)和羧酸根(-coor1)含量的限定,从而实现良好的粘结性能;且粘结剂为水溶性,溶剂为水,不需用到nmp等有害的有机溶剂,对人体无害且对环境友好;来源丰富,价格便宜,可广泛应用于工业化生产。将上述粘结剂作为水性安全涂层的原料引入电极片,基于其优良的粘结性能,能够使水性安全涂层牢固地粘附于电极片的集流体表面,不仅可以降低表面接触电阻,在电芯进行安全测试时还能够减少集流体毛刺的产生,减少集流体毛刺与充电态不稳定的活性物质之间的接触短路,从而提升电芯的安全性。不仅如此,通过对粘结剂分子量以及分子链中氰基、酯基和羧酸根含量的限定,还可实现对粘结剂电解液吸收率的调节,可显著提升电芯的倍率性能和高低温放电性能,改善电池的安全性能和循环性能。

21、本发明提供的粘结剂,分子链含有氰基(-cn,其数量在所有侧链基团中的占比为n1,n1=z/(x+y+z))、羧酸根(-coor1,r1每次出现分别独立地选自h、li、na,其数量在所有侧链基团中的占比为n2,n2=x/(x+y+z))和酯基(-coor2,r2每次出现分别独立地选自取代或未取代的c1~c10的烷基,其数量在所有侧链基团中的占比为n3,n3=y/(x+y+z)),n1+n2+n3=1。

22、其中,-cn为强极性基团,电解液亲和性以及电化学稳定性好,可以提供较大的粘结力,不过该基团刚性较大,无法应对锂离子嵌入/脱出活性材料时发生的巨大体积变化。

23、其中,-coor1带有负电荷,彼此之间相互排斥,有助于粘结剂分子的伸展,促进导电剂的均匀分散,同时还能调控粘结剂在电解液溶剂中的溶胀度,使粘合剂受电解液溶解的侵蚀减弱,能够更好地保持粘接能力和粘接效果。

24、其中,-coor2与电解液中碳酸酯类溶剂的极性和溶解度参数接近,有利于粘结剂适度吸收电解液,而电解液的吸收会增塑粘结剂,使其产生弹性和柔韧性,以适应电极活性材料在充放电过程中随着锂离子的嵌入\脱出的体积周期性变化,同时,电解液的吸收也会提升水性安全涂层的离子电导率,促进电芯低温放电性能的提升。

25、粘结剂是维持极片完整性必不可少的部分,对电池比容量、循环稳定等性能的提高非常重要。聚丙烯酸因含有较多极性官能团、可溶于水、黏附性好而被用作锂电池正负极黏结剂。然而,聚丙烯酸的极性基团使得分子链间形成的氢键导致了链刚性较大,不利于维持充放电过程中极片的完整性,因此,控制聚丙烯酸官能团数量、改变官能团种类及聚丙烯酸分子链结构,对锂电池电性能的提高势在必行。本发明对粘结剂分子链中氰基、酯基和羧酸根含量进行了限定:(1)限定1.2≤z/x≤2,即n1、n2满足1.2≤n1/n2≤2;当n1/n2<1.2,易导致粘结剂粘结力不足;而当n1/n2>2,分子链呈蜷缩状态,不利于导电剂的分散,粘结剂更容易受到电解液溶胀的影响;(2)限定5≤(x+z)/y≤20,即n1、n2、n3满足5≤(n1+n2)/n3≤20;当(n1+n2)/n3<5时,粘结剂中含有过量的-coor2,此时粘结剂易吸收过量的电解液,粘结力快速下降,弹性变差,电芯性能恶化;而当(n1+n2)/n3>20时,粘结剂中的-coor2含量过低,此时粘结剂的弹性不够,水性安全涂层的离子电导率较低,电芯的低温放电性能和倍率放电性能出现显著降低。最终,本发明通过对粘结剂分子链中氰基、酯基和羧酸根的含量进行调控,实现了粘结剂良好的粘结力,以及对粘结剂电解液吸收率的调节,提升了电芯的倍率及高低温放电性能。

26、在本发明的一些实施方式中,r2每次出现,分别独立地选自c1~c10的直链烷基、支链烷基或环烷基,优选为c1~c10的直链烷基,更优选为c1~c4的烷基。

27、在本发明的一些实施方式中,所述聚丙烯酸酯类粘结剂在80℃下的电解液吸收率c为10%~50%,例如可以为10%~20%、20%~30%、30%~40%、40%~50%。

28、本发明通过对粘结剂分子链中氰基、酯基和羧酸根含量的限定,实现了对粘结剂电解液吸收率的调节,粘结剂在80℃下的电解液吸收率c满足10%≤c≤50%。当c<10%时,粘结剂吸收的电解液不足,弹性较差,无法缓冲锂离子嵌入\脱出活性材料时产生的体积周期性变化,且水性安全涂层的离子电导率较低,电芯的低温放电性能和倍率放电性能出现恶化;c>50%时,粘结剂吸收了过量的电解液,水性安全涂层出现膨胀,粘结力降低,内阻增大,同样会导致电芯性能的恶化。

29、在本发明的一些实施方式中,所述聚丙烯酸酯类粘结剂的重均分子量mw范围为200000~500000,例如可以为200000、250000、300000、350000、400000、450000、500000。

30、在本发明的一些实施方式中,所述聚丙烯酸酯类粘结剂的数均分子量mn范围为100000~400000,例如可以为100000、150000、200000、250000、300000、350000、400000。

31、在本发明的一些实施方式中,所述聚丙烯酸酯类粘结剂的重均分子量mw和数均分子量mn的比例满足mw/mn≤3,优选mw/mn范围为1.5~1.9。

32、粘结剂分子量过低,不仅粘结力过低,还会导致粘结剂用量增加;分子量过高,则会导致粘度过高,加工困难。而mw/mn>3,粘结剂的分子量分布过于分散,恶化水性安全涂层性能。

33、在本发明的一些实施方式中,所述安全涂层中聚丙烯酸酯类粘结剂的质量分数为1wt%~21.2wt%,优选为5wt%~15wt%。当安全涂层中粘结剂用量小于1%时,安全涂层粘结力不够,易在后期使用过程中发生脱落;粘结剂用量大于21.2%,则会导致安全涂层在进行凹版印刷时加工困难,同时也会恶化电芯内阻。此外,粘结剂用量为1%~21.2%,还能够调节浆料的ph至8.5以下,从而减轻呈碱性的活性物质的水溶液对集流体铝箔的腐蚀。

34、上述聚丙烯酸酯类粘结剂的制备方法可采用本领域常规制备方法得到,例如可以通过乳液聚合、溶液聚合、本体聚合和悬浮聚合等方法中的任何一种制备得到。

35、在一个具体的实施例中,本发明还提供了上述聚丙烯酸酯类粘结剂的制备方法,包括步骤:

36、s1、在反应容器中加入分散介质并除氧;

37、s2、根据x、y、z的比例向反应容器中加入一定量的丙烯腈、提供-coor1的单体a、提供-coor2的单体b;

38、s3、加入引发剂,加热引发反应;

39、s4、反应结束后,产物经过滤、烘干、粉碎、过筛,获得聚丙烯酸酯类粘结剂。

40、在本发明的一些实施方式中,所述单体a包括丙烯酸、丙烯酸锂、丙烯酸钠中的至少一种,但不限于此。加入单体a的目的是提供-coor1,r1选自h、li或na,本领域技术人员可根据需要自主选择合适的单体a,均应视为在本发明范围内的合理变换。

41、在本发明的一些实施方式中,所述单体b包括丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯中的至少一种,但不限于此,还可以为c1~c10的丙烯酸酯中的至少一种。加入单体b的目的是提供-coor2,r2选自取代或未取代的c1~c10的烷基,本领域技术人员可根据需要自主选择合适的单体b,均应视为在本发明范围内的合理变换。

42、在本发明的一些实施方式中,步骤s1中,在反应容器中加入蒸馏水,启动搅拌,通入高纯氮气除氧。

43、在本发明的一些实施方式中,步骤s2中,加入丙烯腈、提供-coor1的单体a、提供-coor2的单体b之后,惰性气氛下加热至65℃并恒温。

44、在本发明的一些实施方式中,引发剂包括20%的过硫酸铵,但不限于此。

45、在本发明的一些实施方式中,所述安全涂层的原料还包括第一导电剂。所述安全涂层满足以下至少一种:

46、a1)所述安全涂层中第一导电剂的质量分数为0.5%~5%;

47、a2)所述第一导电剂、第一粘结剂、无机填料的质量比例为(0.5~5):(1~21.2):(73.8~98.5);

48、a3)所述安全涂层的原料还包括热稳定活性物质;

49、a4)当包括a3)时,所述第一导电剂、第一粘结剂、无机填料、热稳定活性物质的质量比例为(0.5~5):(1~21.2):(1~97.5):(1~97.5);

50、a5)当包括a3)时,所述热稳定活性物质包括磷酸铁锂和磷酸锰铁锂中的一种或两种。

51、在本发明的一些实施方式中,所述安全涂层中第一导电剂的质量分数为0.5%~5%。优选为1%~3.5%。导电剂含量过低,会使水性安全涂层膜片电阻偏大,电芯循环性能不佳;含量过高,则会使水性安全涂层膜片电阻偏低,电芯安全性不好。当导电剂的含量介于0.5wt%~5wt%之间,可以兼顾安全和循环。

52、在本发明的一些实施方式中,所述第一导电剂包括乙炔黑、石墨烯、石墨炔、碳纳米管、碳纤维、导电炭黑中的至少一种。本发明对第一导电剂无特殊要求,本领域常规导电剂均可应用,例如可以为导电炭黑或碳纳米管,更具体可以为特密高导电碳黑super p li。

53、在本发明的一些实施方式中,所述第一导电剂、第一粘结剂、无机填料的质量比例为(0.5~5):(1~21.2):(73.8~98.5)。例如,按照重量份数,所述第一导电剂可以为0.5~5份,优选为1.5~3份,所述第一粘结剂可以为1~21.2份,优选为5~15份,所述无机填料可以为73.8~98.5份。

54、在本发明的一些实施方式中,所述安全涂层的原料还包括热稳定活性物质。

55、在本发明的一些实施方式中,所述第一导电剂、第一粘结剂、无机填料、热稳定活性物质的质量比例为(0.5~5):(1~21.2):(1~97.5):(1~97.5)。

56、在本发明的一些实施方式中,所述安全涂层的原料包括第一粘结剂、第一导电剂、无机填料以及热稳定活性物质,其质量配比满足:第一导电剂:第一粘结剂:无机填料:热稳定活性物质=(0.5~5):(1~21.2):(1~97.5):(1~97.5)。例如,按照重量份数,所述第一导电剂可以为0.5~5份,所述第一粘结剂可以为1~21.2份,所述无机填料可以为1~97.5份,所述热稳定活性物质可以为1~97.5份。

57、在本发明的一些实施方式中,所述热稳定活性物质包括磷酸铁锂和磷酸锰铁锂中的一种或两种。

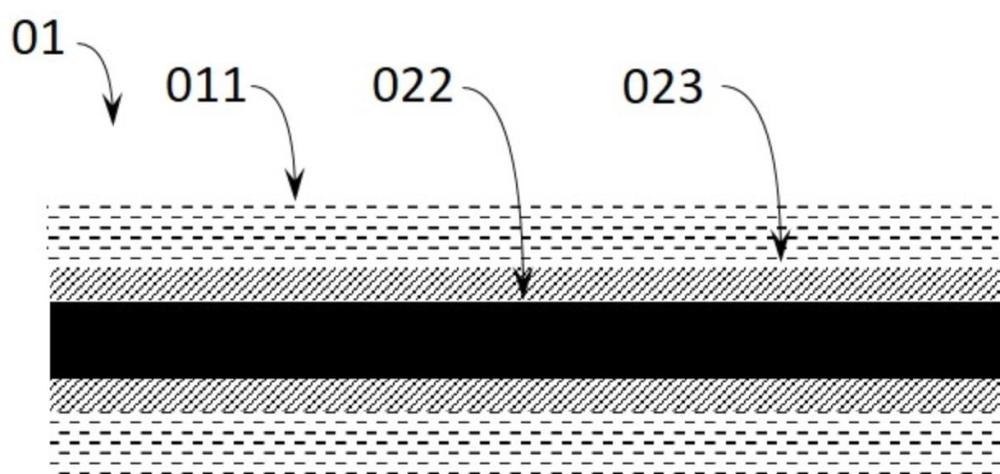

58、本发明的第二方面,提出了一种电极片,包括:集流体、活性物质层以及上述的安全涂层。

59、根据本发明实施例的电极片,至少具有以下有益效果:本发明提供了一种包含安全涂层的电极片。所述安全涂层包含粘结剂和上述的无机填料和导电剂,通过对无机填料粒径的限制,以及粘结剂含量的选择,可以在提高电芯的安全性能的同时改善电芯的倍率性能、低温放电性能和循环性能。将上述安全涂层引入电极片,不仅可以改善电池的安全性能,还能显著提升其倍率性能、低温放电性能和循环性能。

60、在本发明的一些实施方式中,所述安全涂层涂覆于所述集流体的至少一侧表面,所述活性物质层涂覆于所述安全涂层远离所述集流体的一侧表面和/或涂覆于所述集流体远离所述水性安全涂层的一侧表面。

61、具体的,所述电极片为正极片,所述安全涂层涂覆于所述集流体的至少一侧表面,所述活性物质层涂覆于所述安全涂层远离所述集流体的一侧表面和/或涂覆于所述集流体远离所述水性安全涂层的一侧表面。

62、更具体的,所述电极片为正极片,所述安全涂层涂覆于所述集流体的两侧表面,所述活性物质层涂覆于所述安全涂层远离所述集流体的表面。

63、在本发明的另一些实施方式中,所述活性物质层涂覆于所述集流体的至少一侧表面,所述安全涂层涂覆于所述活性物质层远离所述集流体的一侧表面和/或涂覆于所述集流体远离所述活性物质层的一侧表面。

64、具体的,所述电极片为负极片,所述活性物质层涂覆于所述集流体的至少一侧表面,所述安全涂层涂覆于所述活性物质层远离所述集流体的一侧表面和/或涂覆于所述集流体远离所述活性物质层的一侧表面。

65、更具体的,所述电极片为负极片,所述活性物质层涂覆于所述集流体的两侧表面,所述安全涂层涂覆于所述活性物质层远离所述集流体的表面。

66、本发明提供的电极片,可作为正极片或负极片,优选为正极片。当作为正极片时,安全涂层更靠近于集流体,其结构为“集流体-安全涂层-活性物质层”,如图1所示,其中,所述正极片01包括以下结构:集流体022;安全涂层023,设于上述集流体022的至少一表面;活性物质层011,设于上述安全涂层023远离集流体022一侧的表面。当作为负极片时,活性物质层更靠近于集流体,其结构为“集流体-活性物质层-安全涂层”。

67、锂离子电池的内短路通常可以分为几种类型:1)正负极集流体之间的短路;2)正负极活性物质之间的短路;3)负极活性物质和正极集流体之间的短路;4)正极活性物质和负极集流体之间的短路。其中,负极活性物质和正极集流体之间短路点的阻抗小,并且负极放热反应的触发温度低,因此,负极活性物质与al箔之间的短路是最危险的。本发明通过向正极集流体表面引入具有高粘结力的安全涂层,降低正极集流体与负极活性物质接触的概率,可以有效提升电芯的安全性能。

68、在本发明的一些实施方式中,所述安全涂层的厚度为1~20 μm,例如可以为1~7μm、7~14μm、14~20μm。

69、在本发明的一些实施方式中,所述安全涂层的涂覆面密度为2~35 mg/1540.25mm2。例如可以为2~8 mg/1540.25mm2、8~15 mg/1540.25mm2、14~21 mg/1540.25mm2、20~28 mg/1540.25mm2、28~35 mg/1540.25mm2。

70、安全涂层的涂覆面密度和其厚度存在正相关关系,厚度过低,电芯安全性能不佳;厚度过大,则会降低电芯的能量密度。

71、在本发明的一些实施方式中,所述安全涂层在压力0.4 t下的膜片电阻为0.5~5ω,例如可以为0.5~2ω、2~3.5ω、3.5~5ω。安全涂层的膜片电阻是影响电芯安全性能的首要因素,该值过小时,会使电芯的安全性能恶化,而过大则会使电芯的循环性能变差,该值介于0.5~5ω@0.4t,能够兼顾安全性能和循环性能。

72、在本发明的一些实施方式中,所述安全涂层与集流体的粘结力不低于100 n/m。粘结力低于100 n/m,水性安全涂层在后续使用过程中存在脱落的风险。

73、在本发明的一些实施方式中,所述活性物质层的原料包括活性物质、第二导电剂以及第二粘结剂。

74、在本发明的一些实施方式中,所述活性物质占所述活性物质层的质量百分数为90%~98%。

75、在本发明的一些实施方式中,所述第二导电剂占所述活性物质层的质量百分数为0.5%~5%,优选为0.5%~2%。第二导电剂含量过低,电芯循环性能不好;含量过高,对提高循环性能有好处,但会导致电芯安全性能不佳。

76、在本发明的一些实施方式中,所述第二导电剂包括乙炔黑、石墨烯、石墨炔、碳纳米管、碳纤维、导电炭黑中的至少一种。本发明对第二导电剂无特殊要求,本领域常规导电剂均可应用,例如可以为导电炭黑或碳纳米管,更具体可以为特密高导电碳黑super p li。

77、在本发明的一些实施方式中,所述第二粘结剂占所述活性物质层的质量百分数为0.5%~5%。第二粘结剂用量太少,活性物质层粘结力不够,易在后期使用过程中发生脱落;第二粘结剂用量太多,则会导致活性物质层在加工困难,同时也会恶化电芯内阻。

78、在本发明的一些实施方式中,所述第二粘结剂包括聚偏氟乙烯pvdf、羧甲基纤维素钠cmc、丁苯橡胶sbr、paa类粘结剂中的至少一种。本发明对第二粘结剂无特殊要求,本领域常规粘结剂均可应用。

79、在一个具体的实施例中,所述活性物质层可以是正极活性物质层,所述正极活性物质层的原料包括正极活性物质、第二导电剂以及第二粘结剂。

80、所述正极活性物质不作限定,可以是常见的钴酸锂、磷酸铁锂和三元材料中的一种或多种,用量为活性物质层总重量的90wt%~98wt%。在保证活性物质具有一定的导电性和粘结力的情况下,活性物质的含量越高越好,从而使电芯具有较高的能量密度。

81、所述第二粘结剂不作限定,可以是常见的阴极粘结剂,包括聚偏氟乙烯pvdf、羧甲基纤维素钠cmc以及paa类粘结剂,用量为活性物质层总重量的0.5wt%~5wt%。第二粘结剂用量太少,活性物质层粘结力不够,易在后期使用过程中发生脱落;第二粘结剂用量太多,则会导致活性物质层在加工困难,同时也会恶化电芯内阻。考虑到其不直接接触集流体,可适当降低其用量的上限,保证电芯使用过程中不发生正极活性物质的脱落即可,同时较低的用量还可以改善电芯的循环性能,增加正极活性物质的用量,提升电芯能量密度。

82、在一个具体的实施例中,所述活性物质层可以是负极活性物质层,所述负极活性物质层的原料包括负极活性物质、第二导电剂以及第二粘结剂。

83、所述负极活性物质不作限定,可以是常见的人造石墨、天然石墨、改性石墨以及硅氧化合物、硅碳复合物等硅负极材料中的一种或几种,用量为活性物质层总重量的90wt%~98wt%。

84、在本发明的一些实施方式中,所述电极片还包括集流体。所述集流体不作限定,可以是常见的集流体。例如,当所述电极片为正极片时,所述集流体可以是铝箔、复合铝箔;当所述电极片为负极片时,所述集流体可以是铜箔、复合铜箔。

85、在本发明的一些优选的实施方式中,所述集流体的达因值≥30 dyn/cm,优选为≥38 dyn/cm。

86、在本发明的一些实施方式中,所述安全涂层涂覆于所述集流体的两侧表面。

87、所述安全涂层满足以下至少一种:

88、b1)所述安全涂层的双面厚度为1~20 μm;

89、b2)所述安全涂层的双面涂覆面密度为2~35 mg/1540.25mm2;

90、b3)所述安全涂层在0.4 t压力下测试的双面膜片电阻为0.5~5ω;

91、b4)所述安全涂层的双面厚度d与在压力0.4 t下的双面膜片电阻r的数值之间满足条件:2≤r×d≤50;

92、b5)沿垂直于集流体放卷方向,所述集流体的a面安全涂层的左侧边缘与集流体的左侧边缘的距离wa1范围为2mm~30mm,右侧边缘与集流体的右侧边缘的距离wa2范围为3mm~30mm;所述集流体的b面安全涂层的左侧边缘与集流体的左侧边缘的距离wb1范围为2mm~30mm,右侧边缘与集流体的右侧边缘的距离wb2范围为3mm~30mm;且wb1-wa1≥1mm,wb2-wa2≥1mm。

93、在本发明的一些实施方式中,所述安全涂层的双面厚度d(即涂覆于所述集流体表面两侧的安全涂层的厚度之和)为1~20 μm,例如可以为1~7μm、7~14μm、14~20μm。

94、在本发明的一些实施方式中,所述安全涂层的双面涂覆面密度(即涂覆于所述集流体表面两侧的安全涂层的涂覆面密度之和)为2~35 mg/1540.25mm2。例如可以为2~8mg/1540.25mm2、8~15mg/1540.25mm2、14~21mg/1540.25mm2、20~28mg/1540.25mm2、28~35mg/1540.25mm2。

95、安全涂层的涂覆面密度和其厚度存在正相关关系,厚度过低,电芯安全性能不佳;厚度过大,则会降低电芯的能量密度。

96、在本发明的一些实施方式中,所述安全涂层在压力0.4 t下的双面膜片电阻r(即涂覆于所述集流体表面的两侧安全涂层膜片电阻之和)为0.5~5ω,例如可以为0.5~2ω、2~3.5ω、3.5~5ω。安全涂层的膜片电阻是影响电芯安全性能的首要因素,该值过小时,会使电芯的安全性能恶化,而过大则会使电芯的循环性能变差,该值介于0.5~5ω@0.4t,能够兼顾安全性能和循环性能。

97、在本发明的一些实施方式中,所述安全涂层的双面厚度d(单位为μm)与在压力0.4t下的双面膜片电阻r(单位为ω)的数值之间满足条件:2≤r×d≤50。一般来说,参数r和d均与电芯的安全性呈正相关关系,而与电芯的循环性能呈负相关关系,当满足关系2≤r×d≤50时,能够在电芯的安全性能和电化学性能间达成较好的平衡。

98、在本发明的一些实施方式中,所述安全涂层与集流体的粘结力不低于100 n/m。粘结力低于100 n/m,安全涂层在后续使用过程中存在脱落的风险。

99、在一个具体的实施例中,本发明提供了一种正极片,所述正极片包含正极活性物质层、安全涂层和正极集流体。其中,所述安全涂层的原料包括无机填料和第一粘结剂;所述无机填料的不均匀系数cu满足2≤cu≤18,曲率系数cc满足0.5≤cc≤3.1;所述安全涂层中第一粘结剂的质量分数w满足w=k×(cu)0.5/dv50,且0.2≤k≤2;其中,所述不均匀系数cu的计算公式为:cu=dv90/dv10,所述曲率系数cc的计算公式为:cc=dv50×dv50/(dv10×dv90);dv10、dv50、dv90分别为无机填料的体积分布累计值达到10%、50%和90%时对应的粒径;k为与无机填料密度相关的常数。

100、本发明提供的正极片,引入了安全涂层,所述安全涂层包含无机填料和粘结剂,通过对无机填料粒径的限制,实现大小颗粒级配,能使安全涂层有较为致密的结构,进而降低正负极接触的概率,从而提升电芯的安全性能。同时,对安全涂层中粘结剂的用量进行优化,促进安全涂层对电解液的吸收,能够提升电芯的倍率性能、低温放电性能和循环性能。

101、本发明的第三方面,提出了上述的电极片的制备方法,包括步骤:

102、s100、将第一粘结剂与水混合后进行打胶,获得胶液;

103、s200、将第一导电剂以及无机填料与所述胶液混合均匀,或者,将第一导电剂、热稳定活性物质以及无机填料与所述胶液混合均匀,得到安全涂层浆料;

104、s300、将所述水性安全涂层浆料涂覆至集流体的一侧或两侧表面,或者活性物质层远离集流体一侧的表面,得到所述电极片。

105、根据本发明实施例的电极片的制备方法,至少具有以下有益效果:本发明通过向电极片中引入安全涂层,并对安全涂层中无机填料粒径以及粘结剂的含量进行限制,在无需变更原有工艺的情况下,可以在提高电芯的安全性能的同时改善电芯的倍率性能、低温放电性能和循环性能。该方法不仅工艺简单,而且反应条件不苛刻,与原有制备工艺兼容,具备大规模应用的潜力。

106、在本发明的一些实施方式中,所述电极片的制备方法包括以下至少一种:

107、c1)所述第一导电剂、第一粘结剂、无机填料的质量比例为(0.5~5):(1~21.2):(73.8~98.5);

108、c2)所述胶液的固含量为10%~30%;

109、c3)所述胶液的粘度为1×103~3×104mpa·s;

110、c4)所述安全涂层浆料的固含量≥10%;

111、c5)所述安全涂层浆料的粘度≥50 mpa·s;

112、c6)所述集流体的达因值≥30 dyn/cm;

113、c7)将所述安全涂层浆料通过凹版印刷的方式涂覆至集流体的一侧或两侧表面,或者活性物质层远离集流体一侧的表面;

114、c8)当包括c7)时,进行凹版印刷时烘箱的温度为90~110℃,印刷速度为10~50 m/min;

115、c9)所述第一导电剂、聚丙烯酸酯类粘结剂、无机填料、热稳定活性物质的质量比例为(0.5~5):(1~24):(1~97.5):(1~97.5)。

116、在本发明的一些实施方式中,所述第一导电剂、第一粘结剂、无机填料的质量比例为(0.5~5):(1~21.2):(73.8~98.5)。例如,按照重量份数,所述第一导电剂可以为0.5~5份,所述粘结剂可以为1~21.2份,所述无机填料可以为73.8~98.5份。

117、在本发明的一些实施方式中,所述胶液的固含量为10%~30%,例如可以为10%~20%、20%~25%、25%~30%。

118、在本发明的一些实施方式中,所述胶液的粘度为1×103~3×104mpa·s,优选为1.5×104~2.5×104mpa·s,更优选为1.6×104~2.2×104mpa·s,例如可以为2×104mpa·s。

119、粘结剂打成的胶液的固含量和粘度过低,不仅会降低加工效率,同时也可能导致水性安全涂层粘结力不足;而固含量和粘度过高,则可能导致水性安全涂层加工困难。

120、在本发明的一些实施方式中,所述安全涂层的原料还包括热稳定活性物质,其质量配比满足:第一导电剂:第一粘结剂:无机填料:热稳定活性物质=(0.5~5):(1~21.2):(1~97.5):(1~97.5)。例如,按照重量份数,所述第一导电剂可以为0.5~5份,所述粘结剂可以为1~21.2份,所述无机填料可以为1~97.5份,所述热稳定活性物质可以为1~97.5份。

121、在本发明的一些实施方式中,所述安全涂层浆料的固含量≥10%,优选为10%~21%。

122、在本发明的一些实施方式中,所述安全涂层浆料的粘度≥50 mpa·s。

123、安全涂层浆料的固含量应不低于10%,粘度应不低于50 mpa·s。固含量过低不仅会降低生产的效率,且难以得到指定厚度和面密度的水性安全涂层,而粘度过低则不利于凹版印刷过程的进行。

124、在本发明的一些实施方式中,所述集流体的达因值≥30 dyn/cm,优选为≥38dyn/cm。当集流体的达因值低于30 dyn/cm时,一方面不利于安全涂层浆料润湿集流体,导致底涂出现漏涂,另一方面会降低安全涂层与集流体之间的粘结力,导致安全涂层容易在后续的使用过程中出现脱落,对电芯安全造成不利影响。集流体的达因值不低于38 dyn/cm能够保证底涂具有良好的外观形貌,且安全涂层与集流体之间的粘结良好。

125、在本发明的一些实施方式中,将所述安全涂层浆料通过凹版印刷的方式涂覆至集流体的一侧或两侧表面,或者活性物质层远离集流体一侧的表面。

126、在本发明的一些实施方式中,进行凹版印刷时烘箱的温度为90~110℃;印刷速度不低于10 m/min,优选为10~50 m/min。

127、进行凹版印刷时烘箱的温度应为90~110℃,印刷速度为10~50 m/min。烘箱的温度低于90℃,会降低生产效率,高于110 ℃,则可能存在烤裂和导电剂迁移至表面等问题。印刷速度过低,同样会降低生产效率,过高则会导致安全涂层漏涂问题,从而对电芯的安全性能产生负面影响。

128、在本发明的一个具体的实施方式中,提供了上述电极片的制备方法,包括以下步骤:

129、(1)以去离子水为溶剂,将第一粘结剂、第一导电剂、无机填料混合均匀,得到安全涂层浆料;

130、(2)将步骤(1)得到的安全涂层浆料通过凹版印刷的方式转移至集流体的一侧或两侧表面,或活性物质层远离集流体一侧的表面,得到沿电极片的放卷方向,安全涂层区和非安全涂层区间隔设置的电极片。

131、在本发明的一些实施方式中,含有安全涂层的电极片的总长为l,安全涂层区的长度为l1,非安全涂层区的长度为l2,且l1>l2,l1+l2=l。

132、在本发明的一些实施方式中,可以在电极片的两侧(a面和b面)均涂覆安全涂层,其中,a面安全涂层区的长度为la1,非安全涂层区的长度为la2,且la1>la2,la1+la2=la;b面性涂层区的长度为lb1,非安全涂层区的长度为lb2,且lb1>lb2,lb1+lb2=lb。

133、在本发明的一些优选的实施方式中,为提高生产的效率,同时降低成本,可将la2和lb2均设置为0,即la1=lb1=la=lb。

134、在本发明的一些实施方式中,在进行安全涂层涂覆时,还需在沿电极片放卷方向的安全涂层区或者非安全涂层区预留n1个用于极耳焊接的槽位,n1≥0。

135、在本发明的一些实施方式中,在进行安全涂层涂覆时,还需在沿垂直于电极片放卷方向的安全涂层区或者非安全涂层区预留n2个用于极耳焊接的槽位,n2≥0。

136、在本发明的一些实施方式中,在进行安全涂层涂覆时,还可以在沿电极片放卷方向同时涂覆n3条安全涂层,n3≥1。

137、在本发明的一些实施方式中,若电极片的两侧均涂覆有安全涂层,则预留用于极耳焊接的槽位时需保持a/b面槽位相对,横向和纵向的错位距离∆w均不超过2mm。

138、在本发明的一些实施方式中,若电极片的两侧均涂覆有安全涂层,则沿垂直于集流体放卷方向,a面水性安全的左侧边缘距离集流体的左侧边缘的距离为wa1(即a面左侧留白为wa1),a面右侧留白为wa2,b面左侧留白为wb1,b面右侧留白为wb2,满足2mm≤wa1, wa2,wb1, wb2≤30mm,且wb1-wa1≥1mm,wb2-wa2≥1mm。

139、在本发明的一些实施方式中,所述电极片为正极片,所述正极片的制备方法包括步骤:

140、(10)以去离子水为溶剂,加入粘结剂打成合适粘度和固含量的胶液,之后将第一导电剂、无机填料加入胶液中混合均匀,或者,将第一导电剂、热稳定活性物质以及无机填料与所述胶液混合均匀,得到水性安全涂层浆料;

141、(20)将步骤(10)得到的安全涂层浆料通过凹版印刷的方式转移至集流体的一侧或两侧表面,得到沿集流体的放卷方向,安全涂层区和非安全涂层区间隔设置的正极片。

142、其中,非安全涂层区对应电芯正极片的头部和/或尾部,通常其一面为活性物质,另一面为空箔,或是单独设置的陶瓷层。所述陶瓷层通常只含有无机填料和粘结剂,可以减少非安全涂层区在电芯测试时正极集流体毛刺的产生,降低正极集流体与负极活性物质接触到概率,从而提高电芯安全性能。然而,该陶瓷层需在安全涂层设置完毕后,额外增加一道工序进行涂覆,不仅降低了生产效率,同时增加了生产成本。

143、在本发明的一些实施方式中,含有安全涂层的正极片的总长为l,安全涂层区的长度为l1,非水性安全涂层区的长度为l2,且l1>l2,l1+l2=l。

144、在本发明的一些实施方式中,可以在正极片的两侧(a面和b面)均涂覆安全涂层,其中,a面安全涂层区的长度为la1,非安全涂层区的长度为la2,且la1>la2,la1+la2=la;b面安全涂层区的长度为lb1,非安全涂层区的长度为lb2,且lb1>lb2,lb1+lb2=lb。

145、在本发明的一些优选的实施方式中,为提高生产的效率,同时降低成本,可将陶瓷层的功能由安全涂层承担,即将非安全涂层区也设置安全涂层,la2和lb2均设置为0,也即la1=lb1=la=lb。

146、图2所示即为本发明其中一个具体的实施例中,涂覆安全涂层的集流体沿放卷方向的剖面图,图中,02-正极片;021-预留槽位;022-集流体;023-安全涂层区;024-非安全涂层区。其中,正极片a面与b面的安全涂层区和非安全涂层区可以相对设置,如图(a);也可以设置一面非安全涂层区且另一面为安全涂层区,如图(b)所示,含有安全涂层的集流体的总长为l,b面安全涂层区的长度为lb1,非安全涂层区的长度为lb2,且lb1>lb2,lb1+lb2=lb=la1=la=l;还可以将非安全涂层区也设置安全涂层,la2和lb2均设置为0,也即la1=lb1=la=lb,如图(c)。

147、在本发明的一些实施方式中,在进行安全涂层涂覆时,还需在沿集流体放卷方向的安全涂层区或者非安全涂层区预留z个用于极耳焊接的槽位,z≥0。

148、在本发明的一些实施方式中,在进行安全涂层涂覆时,还需在沿垂直于集流体放卷方向的安全涂层区或者非安全涂层区预留x个用于极耳焊接的槽位,x≥0。

149、在本发明的一些实施方式中,在进行安全涂层涂覆时,还可以在沿集流体放卷方向同时涂覆y条安全涂层,y≥1。

150、本发明在进行安全涂层涂覆时,可根据需要预留或不预留用于极耳焊接的槽位,如图3所示。

151、在本发明的一些实施方式中,若集流体的两侧均涂覆有安全涂层,则预留用于极耳焊接的槽位时需保持a/b面槽位相对,横向和纵向的错位∆w均不超过2mm。

152、在本发明的一些实施方式中,所述安全涂层涂覆于所述集流体的两侧表面,沿垂直于集流体放卷方向,所述集流体的a面安全涂层的左侧边缘与集流体的左侧边缘的距离wa1范围为2mm~30mm,右侧边缘与集流体的右侧边缘的距离wa2范围为2mm~30mm;所述集流体的b面安全涂层的左侧边缘与集流体的左侧边缘的距离wb1范围为2mm~30mm,右侧边缘与集流体的右侧边缘的距离wb2范围为2mm~30mm;且wb1-wa1≥1mm,wb2-wa2≥1mm。也就是说,若集流体的两侧均涂覆有安全涂层,则沿垂直于集流体放卷方向,a面安全涂层的左侧边缘距离集流体的左侧边缘的距离为wa1(即a面左侧留白为wa1),a面右侧留白为wa2,b面左侧留白为wb1,b面右侧留白为wb2,满足2mm≤wa1, wa2≤30mm,3mm≤wb1, wb2≤30mm,且wb1-wa1≥1mm,wb2-wa2≥1mm。图4所示即为本发明一个具体的实施例中安全涂层垂直于放卷方向剖面图,图中,021-预留槽位;022-集流体;023-安全涂层区;这样设置能够使a面安全涂层的宽度较b面宽2mm以上,从而减轻底涂收卷时边缘的鼓边。

153、本发明的第四方面,提出了一种锂离子电池,包括正极片、负极片、间隔于所述正极片和负极片之间的隔膜;所述正极片和/或所述负极片为如上所述的电极片或者如上所述的制备方法得到的电极片。

154、由于所述锂离子电池采用了上述实施例的电极片的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果。即所述锂离子电池通过在电极片中引入安全涂层,并对安全涂层中无机填料粒径进行限制,实现大小颗粒级配,能使安全涂层有较为致密的结构,降低正负极接触的概率,从而提升电芯的安全性能。同时,对安全涂层中粘结剂的用量进行优化,促进安全涂层对电解液的吸收,提升电芯的倍率性能、低温放电性能和循环性能。

155、在本发明的一些实施方式中,所述正极片为如上所述的电极片。该正极片包括上述含有安全涂层的正极集流体和涂覆于所述正极集流体至少一表面的正极活性物质层。所述的正极集流体为本领域常用正极集流体,例如铝箔,但不限于此。正极活性物质层包括正极活性物质,正极活性物质为目前锂离子电池常用的正极活性物质,包括但不限于化学式如lixnihcoymzo2-dnd(其中0.95≤x≤1.2,h>0,y≥0,z≥0,且h+y+z=1,0≤d≤1,m选自mn、al中的一种或多种的组合,n选自f、p、s中的一种或多种的组合)所示的化合物中的一种或多种的组合,所述正极活性物质还可以是包括但不限于licoo2、linio2、livo2、licro2、limn2o4、licomno4、li2nimn3o8、lini0.5mn1.5o4、licopo4、limnpo4、lifepo4、linipo4、licofso4、cus2、fes2、mos2、nis、tis2等中的一种或多种的组合。所述正极活性物质还可以经过改性处理,对正极活性物质进行改性处理的方法对于本领域技术人员来说应该是己知的,例如,可以采用包覆、掺杂等方法对正极活性物质进行改性,改性处理所使用的材料可以是包括但不限于al、b、p、zr、si、ti、ge、sn、mg、ce、w等中的一种或多种的组合。

156、在本发明的一些实施方式中,所述负极片为如上所述的电极片。该负极片包括上述含有安全涂层的负极集流体和涂覆于负极集流体至少一表面的负极活性物质层,该负极集流体无特别要求,可以为业内常用的铜箔。负极活性物质层包括负极活性物质,负极活性物质包括硅基材料,可选自单质硅、硅氧化合物、硅碳复合物、硅合金中的一种或几种,或是硅负极材料与目前常用的其他负极活性物质的混合物,所述其他负极活性物质包括但不限于石墨、软碳、硬碳、碳纤维、中间相碳微球、锡基材料、钛酸锂或其他能与锂形成合金的金属等中的一种或几种。其中,所述石墨可选自人造石墨、天然石墨以及改性石墨中的一种或几种;所述锡基材料可选自单质锡、锡氧化合物、锡合金中的一种或几种。

157、在本发明的一些实施方式中,所述隔膜可以是本领域各种适用于锂离子电池隔膜的材料,例如,可以是包括但不限于聚乙烯、聚丙烯、聚偏氟乙烯、芳纶、聚对苯二甲酸乙二醇酯、聚四氟乙烯、聚丙烯腈、聚酰亚胺、聚酰胺、聚酯和天然纤维等中的一种或多种的组合。在实际生产中,所述隔膜的材质和结构并不做严格限制,例如可以以上各材质层叠形成的多层结构,也可以是以上材质混合后形成的单层结构,还可以是单一材质形成的单层结构;只要能起到隔膜的基本作用即可。

158、在本发明的一些实施方式中,所述锂电池还包括电解液,所述电解液浸润所述正极、负极和隔膜。所述电解液包括有机溶剂、电解质锂盐和添加剂。其中,电解质锂盐可以是高温型电解液中采用的lipf6和/或libob;也可以是低温型电解液中采用的libf4、libob、lipf6中的至少一种;还可以是防过充型电解液中采用的libf4、libob、lipf6、litfsi中的至少一种;也可以是liclo4、liasf6、licf3so3、lin(cf3so2)2中的至少一种。而有机溶剂可以是环状碳酸酯,包括pc、ec;也可以是链状碳酸酯,包括dec、dmc或emc;还可以是羧酸酯类,包括pp、ma、ea、ep等。而添加剂包括但不限于成膜添加剂、导电添加剂、阻燃添加剂、防过充添加剂、控制电解液中h2o和hf含量的添加剂、改善低温性能的添加剂、水性安全添加剂中的至少一种。

159、本发明还提出了一种二次电池,包括正极片、负极片、间隔于所述正极片和负极片之间的隔膜;所述正极片和/或所述负极片为如上所述的电极片或者如上所述的制备方法得到的电极片。本发明提出的电极片不仅可应用于上述的锂离子电池,还可应用于其他的二次电池,包括钠离子电池、钾离子电池等等,在此不做任何限制。

160、本发明的第五方面,提出了一种上述的锂离子电池在储能装置、用电装置或电子设备中的应用。

本文地址:https://www.jishuxx.com/zhuanli/20241120/333146.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。