非水电解液二次电池用的电极体的制造方法和非水电解液二次电池的制造方法与流程

- 国知局

- 2024-11-21 11:55:19

本发明涉及非水电解液二次电池用的电极体的制造方法和非水电解液二次电池的制造方法,详细地说,涉及利用简易的工序对电极体的压制时隔片的过度塑性变形进行抑制的非水电解液二次电池用的电极体的制造方法、以及非水电解液二次电池的制造方法。

背景技术:

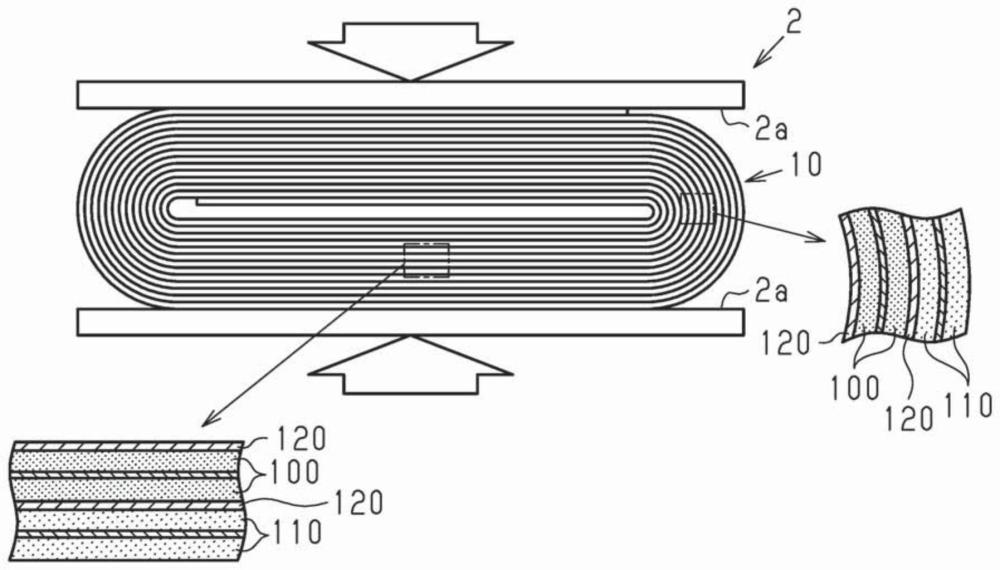

1、锂离子二次电池等非水电解液二次电池的能量密度高,具有高电压、高输出,因此作为电动汽车、混合动力汽车等的驱动用的电源被搭载于车辆中。车载用的非水电解液二次电池具备电极体、非水电解液、以及收纳它们的长方体状的电池壳。为了实现小型化,将电极体按照正极板和负极板隔着隔片层积并进行卷绕的方式来构成。之后,将电极体的卷绕体通过压制工序与电池壳的内部尺寸相应地整形成扁平状。将这样制造的单元电池进行堆叠,以电池组的形式使用。此时,对于收纳在电池壳中的电极体,为了提高作为电池组的稳定性、耐压性,将电极体以一定的压力以上进行压制。

2、在现有的方法中,在将电极体的卷绕体压制成扁平状时,若仅单纯地增加对电极体进行压缩的压制负荷,则隔片的细孔会被压扁,引起电阻增加。针对这样的课题,专利文献1所记载的发明中,为了改善电极体压制时的成型性,通过对正极板·负极板实施热处理而使电极体软化。通过这样的工序提高成型性。

3、另外,专利文献2所记载的发明中,为了使电极体形状稳定化,对电极体进行加热。之后对于经加热的电极体进行压制。

4、根据这样的发明,由于通过加热而使正极板等软化,因此能够用很小的负荷将电极体压制成扁平状,隔片的细孔也不会被压扁。

5、现有技术文献

6、专利文献

7、专利文献1:日本特开2012-059491号公报

8、专利文献2:日本特开2013-206587号公报

技术实现思路

1、发明所要解决的课题

2、但是,为了对电极体进行加热,需要加热设备,因此具有会产生设备成本的问题。另外还具有通过电极体的加热、冷却而使生产节拍劣化、生产效率降低的问题。

3、本公开的目的在于,利用简易的工序对于电极体的压制时隔片的过度塑性变形进行抑制。

4、用于解决课题的手段

5、本公开的一个方式的非水电解液二次电池用的电极体的制造方法,上述非水电解液二次电池具备电极体、非水电解液、以及收纳上述电极体和上述非水电解液的长方体状的电池壳,其特征在于,上述制造方法包括下述工序:正极涂布工序,将正极复合材料层涂布至上述电极体的正极集电箔,制作正极板;正极压制工序,对所制作的上述正极板进行压制;层积工序,使经压制的上述正极板、以及包含负极集电箔和负极复合材料层的负极板隔着由多孔性树脂构成的隔片进行层积;卷绕工序,对经层积的上述电极体进行卷绕;以及卷绕体压制工序,将经卷绕的上述电极体整形成扁平状,将上述电极体的厚度t1 mm与厚度t2mm之差δt为0.4mm以下的上述卷绕体压制工序的负荷设为卷绕体整形负荷(整形荷重)plmpa,上述电极体的厚度t1是在上述卷绕体压制工序后对上述电极体以1.2mpa进行了加压的情况下的上述电极体的厚度,上述电极体的厚度t2是在上述卷绕体压制工序后对上述电极体以0.03mpa进行了加压的情况下的上述电极体的厚度,此时,对上述正极涂布工序后的上述正极板的厚度aμm、上述正极涂布工序中的针对上述正极复合材料层的涂布的正极单位面积重量b mg/cm2、上述正极压制工序后的上述正极板的厚度cμm进行调整,使得上述卷绕体整形负荷pl mpa为11mpa以下。

6、本公开的另一方式的非水电解液二次电池用的电极体的制造方法,上述非水电解液二次电池具备电极体、非水电解液、以及收纳上述电极体和上述非水电解液的长方体状的电池壳,其特征在于,上述制造方法包括下述工序:正极涂布工序,将正极复合材料层涂布至上述电极体的正极集电箔,制作正极板;正极压制工序,对所制作的上述正极板进行压制;层积工序,使经压制的上述正极板、以及包含负极集电箔和负极复合材料层的负极板隔着由多孔性树脂构成的隔片进行层积;卷绕工序,对经层积的上述电极体进行卷绕;以及卷绕体压制工序,将经卷绕的上述电极体整形成扁平状,将上述正极涂布工序后的上述正极板的厚度设为aμm、将上述正极涂布工序中的针对上述正极复合材料层的涂布的正极单位面积重量设为b mg/cm2、将上述正极压制工序后的上述正极板的厚度设为cμm、将上述正极集电箔的厚度设为dμm时,在利用图8所示的(式1)求出正极密度变化量δpd g/cm3时,对上述正极涂布工序后的上述正极板的厚度aμm、上述正极单位面积重量b mg/cm2、上述正极压制工序后的上述正极板的厚度cμm、上述正极集电箔的厚度dμm进行调整,使得上述正极密度变化量δpd为1.0g/cm3以下。

7、在上述制造方法中,可以对上述正极涂布工序后的上述正极板的厚度aμm、上述正极单位面积重量b mg/cm2、上述正极压制工序后的上述正极板的厚度cμm、上述正极集电箔的厚度dμm进行调整,使得正极密度变化量δpd为0.63[g/cm3]以上。

8、上述制造方法中,在上述卷绕体压制工序中,可以在不对上述电极体进行加热的情况下在常温下对上述电极体进行压制。

9、上述制造方法中,上述正极复合材料层可以包含导电体,该导电体可以为碳纳米管。

10、本公开中,可以包括上述非水电解液二次电池用的电极体的制造方法作为非水电解液二次电池的制造方法的一部分。

11、发明效果

12、根据本公开的非水电解液二次电池用的电极体的制造方法和非水电解液二次电池的制造方法,能够利用简易的工序对于电极体的压制时隔片的过度塑性变形进行抑制。

技术特征:1.一种非水电解液二次电池用的电极体的制造方法,上述非水电解液二次电池具备电极体、非水电解液、以及收纳上述电极体和上述非水电解液的长方体状的电池壳,其特征在于,上述制造方法包括下述工序:

2.根据权利要求1所述的非水电解液二次电池用的电极体的制造方法,其特征在于,上述卷绕体压制工序中,在不对上述电极体进行加热的情况下在常温下对上述电极体进行压制。

3.根据权利要求1或2所述的非水电解液二次电池用的电极体的制造方法,其特征在于,上述正极复合材料层包含导电体,该导电体为碳纳米管。

4.根据权利要求1或2所述的非水电解液二次电池用的电极体的制造方法,其特征在于,上述非水电解液二次电池为锂离子二次电池。

5.一种非水电解液二次电池的制造方法,其包括权利要求1或2所述的非水电解液二次电池用的电极体的制造方法。

6.一种非水电解液二次电池用的电极体的制造方法,上述非水电解液二次电池具备电极体、非水电解液、以及收纳上述电极体和上述非水电解液的长方体状的电池壳,其特征在于,上述制造方法包括下述工序:

7.根据权利要求6所述的非水电解液二次电池用的电极体的制造方法,其特征在于,对上述正极涂布工序后的上述正极板的厚度aμm、上述正极单位面积重量b mg/cm2、上述正极压制工序后的上述正极板的厚度cμm、上述正极集电箔的厚度dμm进行调整,使得上述正极密度变化量δpd为0.63g/cm3以上。

8.根据权利要求6或7所述的非水电解液二次电池用的电极体的制造方法,其特征在于,上述卷绕体压制工序中,在不对上述电极体进行加热的情况下在常温下对上述电极体进行压制。

9.根据权利要求6或7所述的非水电解液二次电池用的电极体的制造方法,其特征在于,上述正极复合材料层包含导电体,该导电体为碳纳米管。

10.根据权利要求6或7所述的非水电解液二次电池用的电极体的制造方法,其特征在于,上述非水电解液二次电池为锂离子二次电池。

11.一种非水电解液二次电池的制造方法,其包括权利要求6或7所述的非水电解液二次电池用的电极体的制造方法。

技术总结本发明的课题在于利用简易的工序对电极体的压制时隔片的过度塑性变形进行抑制。在锂离子二次电池的制造中将经卷绕的电极体整形成扁平状的卷绕体压制工序中,将在卷绕体压制工序后对电极体利用1.2[MPa]进行了加压的情况下的电极体的厚度与在卷绕体压制工序后对电极体利用0.03[MPa]进行了加压的情况下的电极体的厚度之差为0.4[mm]以下的卷绕体压制工序的负荷设为绕体整形负荷,对正极涂布工序后的正极板的厚度[μm]、针对正极复合材料层的涂布的正极单位面积重量[mg/cm<supgt;2</supgt;]、正极压制工序后的正极板的厚度[μm]进行调整,使得该绕体整形负荷为11[MPa]以下。技术研发人员:泉本贵昭,铃木健太郎受保护的技术使用者:朴力美电动车辆活力株式会社技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/333408.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表