一种导向叶片加工装夹装置及导向叶片定位方法与流程

- 国知局

- 2024-11-21 12:10:54

本技术涉及航空发动机零件加工,特别地,涉及一种导向叶片加工装夹装置。此外,本技术还涉及一种包括上述导向叶片加工装夹装置的导向叶片定位方法。

背景技术:

1、在这一部分中提供的信息是为了一般地呈现本技术的背景的目的。在本部分中描述的程度上,当前署名的发明人的工作以及在提交时可能不构成现有技术的描述的各方面,既不明示地也不暗示地被认为是本技术的现有技术。

2、在航空发动机技术领域,某型低压涡轮导向叶片是多联叶片,由整体精铸而成。该叶片在毛坯阶段无有效的定位基准面,仅能依靠毛坯的六个基准点进行加工的基准转换。而零件缘板端面及外圆基准的加工是实现由毛坯基准向机加基准转换的关键工序,是保证叶片加工质量的基础,也是导向叶片加工的难点。

3、以往叶片的上下缘板的外圆、内孔及端面的加工是使用毛坯六点作基准,第一道工序磨削加工完上下缘板的排气边基准面,再以此基准面定位加工进气边上下缘板面及叶盆叶背侧面,最后通过车工夹具将多个叶片拼成一盘后浇注低熔点合金,车削加工上下缘板的内外圆弧这样的六道工序组成。这种工艺方法需要六套工装,每套工装装夹零件,操作繁琐,特别是第一道工序和最后的车削工序,需要在零件中浇注低熔点合金。而浇注低熔点合金存在如下缺点:叶片型腔内容易滞留多余物,而多余物难以清洗干净;浇注低熔点合金时存在热胀冷缩,零件排气边端面尺寸加工会存在偏差,因此需要对叶片反复装夹反复加工,加工效率低且加工质量难以保证;车工工序需要能组成一盘的零件才能加工,如果零件数量不足,车工工序将无法完成。

4、可见,现有的复杂的工艺加工方法,前前后后需要六道机加和六套工装反复装夹叶片,存在诸如零件浇注后型腔易出现多余物就,加工误差大,尺寸难保证及车工工序依赖零件数量等问题。

5、现有技术中也有采用六点定位将异形的导向叶片进行稳定装夹的方案,如专利公开号为cn117419630a的中国专利公开的一种叶片内外径测量装置及测量方法。但是现有技术的装夹装置由于主要用于静置状态下完成导向叶片的测量工作,难以保证定位块、定位销与零件的接触位置不发生位移并有效克服磨削过程中的受力,因此难以满足导向叶片加工环节的要求;且现有的装夹装置装夹压紧和定位的功能为区分设计,加上需要设置工艺球辅助进行定位,不仅在工装制造及检验时需浪费大量的人力物力加工夹具基准,最后夹具重复定位精度还无法保证。

6、需要说明的是,在上述背景技术部分公开的信息仅用于加强对本技术的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现思路

1、鉴于以上技术问题中的至少一项,本技术提供了一种导向叶片加工装夹装置,针对多联导向叶片基准面加工需要多道工序,多套工装,加工完后零件内部容易出现多余物,加工误差大,尺寸难保证的问题,设计一种导向叶片加工装夹装置,实现合理、稳定、可靠的六点定位,具有操作方便又制造简单的辅助支撑和压紧机构,同时能对叶片进行快速装夹定位,还能保证一次性加工出导向叶片零件上下缘板的排气边基准端面、内外圆弧基准面。

2、本技术还提供一种导向叶片定位方法,采用上述导向叶片加工装夹装置。

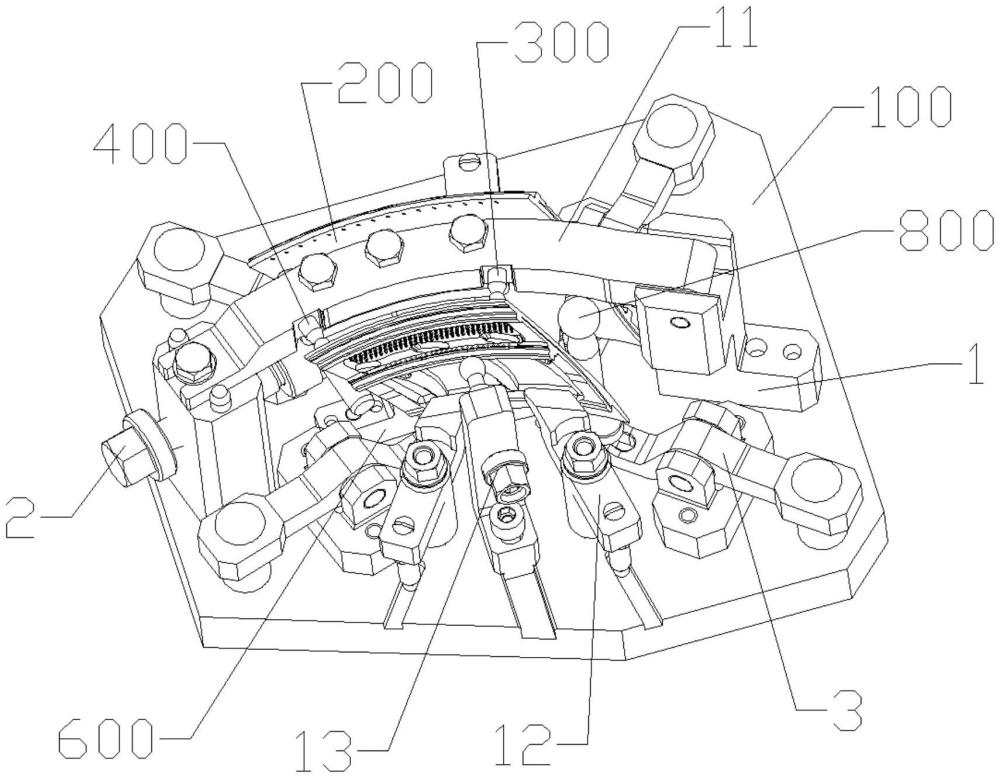

3、根据本技术的一个方面,提供一种导向叶片加工装夹装置,用于对航空发动机的导向叶片进行装夹,导向叶片加工装夹装置包括:

4、底座,底座上设置有压紧机构、叶盆缘板支承组件和底部支承组件,底部支承组件用于对导向叶片的底部进行支承,压紧机构用于配合底部支承组件将导向叶片的顶部进行压紧限位,叶盆缘板支承组件用于对导向叶片的叶盆侧进行支承以限位导向叶片的水平运动;

5、竖向定位组件,竖向定位组件装设于底座上,竖向定位组件包括b4定位块和b5定位块,b4定位块和b5定位块用于对导向叶片的进气边侧叶型上的两处定位点进行支承,以限制导向叶片的竖向位移;

6、径向定位组件,径向定位组件包括a1定位销、a2定位销和a3定位销,a1定位销和a2定位销用于对导向叶片的下缘板内流道面上和加工方向同侧的两个定位点进行支承,a3定位销用于对导向叶片进气边侧的定位点进行支承;

7、角向定位组件,角向定位组件包括c6定位销,c6定位销装设于底座上,c6定位销用于对导向叶片叶背型面上的定位点进行支承以限制导向叶片发生角向倾斜运动。

8、在本技术的一些实施例中,a1定位销和a2定位销设置于压紧机构上,压紧机构还用于带动a1定位销和a2定位销同步进行转动以远离或靠近底座,并在远离底座的过程中脱离对导向叶片的支承,而在靠近时抵接导向叶片进行支承;a3定位销设置于b5定位块上。

9、在本技术的一些实施例中,压紧机构包括翻转压紧组件,翻转压紧组件包括第一支座、第二支座和翻转压板,第一支座和第二支座间隔设置于底座上,翻转压板的第一端铰接于第一支座上,翻转压板的第二端用于与第二支座抵接,第二支座上开设有连接螺孔,连接螺孔用于设置压紧螺栓并通过压紧螺栓将翻转压板的第二端压紧限位在第二支座上;a1定位销和a2定位销设置于翻转压板的侧壁上。

10、在本技术的一些实施例中,叶盆缘板支承组件设置于第二支座上,第二支座与c6定位销相对设置,叶盆缘板支承组件包括调节件、安装块和限位挡件,第二支座的侧壁上开设有螺纹孔,调节件贯穿螺纹孔设置并与螺纹孔螺纹连接,安装块设置于调节件的第一端,限位挡件滑动设置于安装块上预设的限位孔内,调节件用于带动安装块及限位挡件运动,进而通过限位挡件抵接顶紧导向叶片叶盆处的上缘板及下缘板。

11、在本技术的一些实施例中,压紧机构还包括多个压板组件,多个压板组件沿导向叶片的周向间隔布设于导向叶片的外侧,压板组件包括辅助压板、支撑件和限位螺杆,支撑件穿过辅助压板中部预设的连接通孔后与底座上预设的连接螺孔配合,支撑件上套设有第一压缩弹簧,第一压缩弹簧位于辅助压板底部与底座上表面之间,第一压缩弹簧用于提供将辅助压板推动远离底座的弹性力,限位螺杆用于穿过辅助压板第一端预设的通孔后与底座上预设的螺孔连接,进而通过限位螺杆将辅助压板推动靠近底座以使辅助压板的第二端抵接压紧导向叶片的侧壁。

12、在本技术的一些实施例中,压紧机构还包括顶紧组件,顶紧组件包括顶紧件和支承块,支承块装设于底座上,支承块上开设有支承螺孔,顶紧件设置于支承螺孔内并与支承螺孔螺纹连接,顶紧件用于抵接导向叶片的缘板并配合a1定位销、a2定位销和a3定位销对导向叶片的缘板的两侧进行限位。

13、在本技术的一些实施例中,底部支承组件包括杠杆件、安装座、支承销和紧固螺栓,安装座装设于底座上,杠杆件的中部铰接于安装座上,支承销设置于杠杆件的第一端,杠杆件的第二端开设有安装螺孔,紧固螺栓用于贯穿安装螺孔后与底座上预设的限位螺孔配合,进而将杠杆件的第二端下压而将杠杆件的第一端抬升并通过支承销将导向叶片的底部进行支承。

14、在本技术的一些实施例中,紧固螺栓上套设有第二压缩弹簧,第二压缩弹簧弹压于杠杆件与底座之间,第二压缩弹簧用于提供将杠杆件的第二端推动远离底座的弹性力;杠杆件的第一端开设有限位通孔,支承销的头部依次贯穿限位通孔与底座上预设的安装通孔,支承销的头部设置有限位螺母,限位螺母用于限位支承销在安装通孔内滑动的行程,支承销的尾部设置有支承平台,支承平台用于支承导向叶片的底部。

15、在本技术的一些实施例中,导向叶片加工装夹装置还基准片,基准片设置于底座的底部,基准片用于与加工机床上预设的基准头配合以实现导向叶片加工装夹装置的装配及定位。

16、根据本技术的另一方面,还提供了一种导向叶片定位方法,其采用上述导向叶片加工装夹装置,导向叶片定位方法包括如下步骤:

17、s100:选取导向叶片毛坯阶段铸造用的六个精准点为定位点,设定导向叶片下缘板内流道面上和加工方向同侧的两个不同的定位点为a1点和a2点、进气边侧的定位点为a3点、进气边侧叶型上的两处不同的定位点为b4点和b5点、叶背型面上的一个定位点为c6点;

18、s200:将导向叶片放入底座上,通过底部支承组件对导向叶片的底部进行支承,通过压紧机构配合底部支承组件将导向叶片的顶部进行压紧限位;

19、s300:调整导向叶片的位置以使导向叶片的a1点、a2点、a3点、b4点、b5点和c6点一一对应地与a1定位销、a2定位销、a3定位销、b4定位块、b5定位块和c6定位销抵接贴紧,并用塞尺检查贴紧程度;

20、s400:通过叶盆缘板支承组件对导向叶片的叶盆侧的上缘板和下缘板进行支承,并配合c6定位销对导向叶片的水平运动进行限位;

21、s500:用塞尺再次检查导向叶片的定位点处是否发生松动位移,若有松动位移及时进行微调。

22、本技术具有以下有益效果:

23、本技术导向叶片加工装夹装置通过底座上的压紧机构、叶盆缘板支承组件和底部支承组件实现对导向叶片的稳定装夹定位,其中底部支承组件可对导向叶片的底部进行支承,底部支承组件的设置可拓展装夹装置的适应性,可适应更多不同的叶片的支承需求;压紧机构配合底部支承组件可实现对导向叶片的压紧限位,最后再通过叶盆缘板支承组件限制导向叶片的水平运动,可实现导向叶片的稳定夹持限位。

24、同时,通过径向定位组件的a1定位销和a2定位销对导向叶片的下缘板内流道面上和加工方向同侧的两个定位点进行支承,通过a3定位销对导向叶片进气边侧的定位点进行支承,实现导向叶片的径向限位与定位;通过竖向定位组件的b4定位块和b5定位块对导向叶片的进气边侧叶型上的两处定位点进行支承,实现导向叶片的竖向位移的限位与定位;通过c6定位销对导向叶片叶背型面上的定位点进行支承以限制导向叶片发生角向倾斜运动并完成对叶背型面的定位。本技术可通过一套装夹装置实现合理、稳定、可靠的六点定位,制作简单,能对叶片加工方法进行快速装夹定位,还能保证一次性加工出导向叶片零件上下缘板的排气边基准端面、内外圆弧基准面。

25、本技术导向叶片定位方法同样具有上述有益效果,还包括取消浇注低熔点合金,以有效避免了零件型腔内出现多余物同时解决了浇注低熔点合金热胀冷缩导致零件加工尺寸不稳定的问题,同时操作简单,调节方便,有利于保证加工质量,提高零件加工的效率。

26、当然,实施本技术的任一产品并不一定需要同时达到以上所述的所有优点。除了上面所描述的目的、特征和优点之外,本技术还有其它的目的、特征和优点。下面将参照图,对本技术书作进一步详细的说明。

本文地址:https://www.jishuxx.com/zhuanli/20241120/334730.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表