一种基于机器学习的LED线路板自动缺陷识别方法与流程

- 国知局

- 2024-11-21 12:22:37

本发明涉及缺陷识别,具体是一种基于机器学习的led线路板自动缺陷识别方法。

背景技术:

1、对于led线路板的缺陷识别是指利用计算机视觉和机器学习技术来检测led线路板上可能存在的各种缺陷,例如短路、开路、电路板损坏、焊接不良等,这种方法结合了图像处理、特征提取、机器学习技术,可以高效准确地进行led线路板缺陷识别,提高识别效率和产品质量;

2、在现有技术中,对于led线路板的缺陷识别大多不够精细,没能针对各个焊接点的形态以及距离进行有效的识别,导致识别精度偏低,且现有技术中,也缺乏利用已经报废的led线路板的缺陷数据,对当前的led线路板进行缺陷预测的手段,针对现有技术的不足,本发明提供了一种基于机器学习的led线路板自动缺陷识别方法。

技术实现思路

1、本发明的目的在于提供一种基于机器学习的led线路板自动缺陷识别方法。

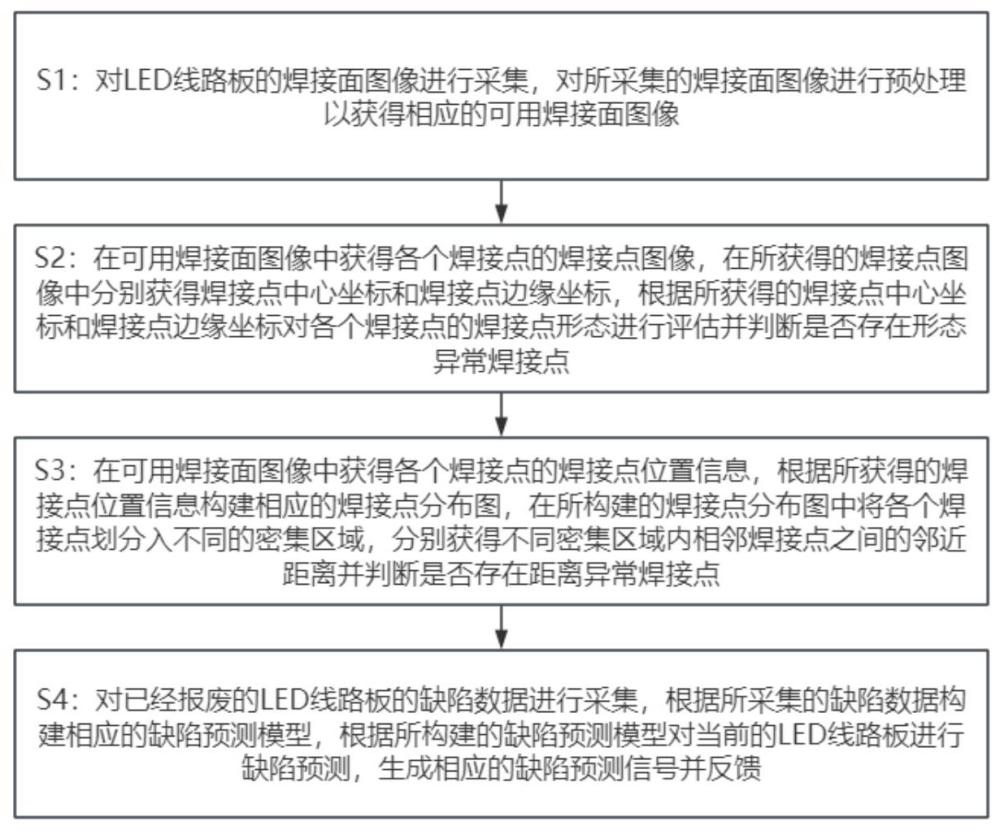

2、本发明的目的可以通过以下技术方案实现:一种基于机器学习的led线路板自动缺陷识别方法,包括以下步骤:

3、步骤s1:对led线路板的焊接面图像进行采集,对所采集的焊接面图像进行预处理以获得相应的可用焊接面图像;

4、步骤s2:在可用焊接面图像中获得各个焊接点的焊接点图像,在所获得的焊接点图像中分别获得焊接点中心坐标和焊接点边缘坐标,根据所获得的焊接点中心坐标和焊接点边缘坐标对各个焊接点的焊接点形态进行评估并判断是否存在形态异常焊接点;

5、步骤s3:在可用焊接面图像中获得各个焊接点的焊接点位置信息,根据所获得的焊接点位置信息构建相应的焊接点分布图,在所构建的焊接点分布图中将各个焊接点划分入不同的密集区域,分别获得不同密集区域内相邻焊接点之间的邻近距离并判断是否存在距离异常焊接点;

6、步骤s4:对已经报废的led线路板的缺陷数据进行采集,根据所采集的缺陷数据构建相应的缺陷预测模型,根据所构建的缺陷预测模型对当前的led线路板进行缺陷预测,生成相应的缺陷预测信号并反馈。

7、进一步的,对led线路板的焊接面图像进行采集,对所采集的焊接面图像进行预处理以获得相应的可用焊接面图像的过程包括:

8、对led线路板的焊接面图像进行采集,对所采集的焊接面图像进行预处理,所述预处理包括去噪、灰度化、尺寸调整,将经过上述预处理后的焊接面图像标记为可用焊接面图像。

9、进一步的,在可用焊接面图像中获得各个焊接点的焊接点图像,在所获得的焊接点图像中分别获得焊接点中心坐标和焊接点边缘坐标的过程包括:

10、在可用焊接面图像中利用边缘检测算法对其中的焊接点进行识别,对焊接点的局部图像进行截取以获得焊接点图像,获得焊接点的焊接点中心并构建焊接点坐标系,获得焊接点中心坐标,对焊接点的焊接点边缘进行识别,在焊接点边缘上获得若干个边缘点,将各个边缘点在焊接点坐标系中的坐标作为焊接点边缘坐标。

11、进一步的,根据所获得的焊接点中心坐标和焊接点边缘坐标对各个焊接点的焊接点形态进行评估并判断是否存在形态异常焊接点的过程包括:

12、在焊接点坐标系中,获得各个焊接点边缘坐标与焊接点中心坐标之间的边缘距离,根据同一焊接点的各个边缘距离获得该焊接点的边缘标准,将边缘距离与边缘标准进行比较,根据比较结果对焊接点的焊接点形态进行评估并获得评估系数;

13、设置评估标准,将评估系数与评估标准进行比较,根据比较结果获得形态异常焊接点,生成形态异常信号并将其反馈至相关人员处。

14、进一步的,在可用焊接面图像中获得各个焊接点的焊接点位置信息,根据所获得的焊接点位置信息构建相应的焊接点分布图的过程包括:

15、在可用焊接面图像中构建焊接面坐标系,在焊接面坐标系中获得各个焊接点的焊接点位置信息,所述焊接点位置信息是指各个焊接点中心以及相应的边缘点在该焊接面坐标系中的坐标信息;

16、根据焊接点位置信息构建led线路板的焊接点分布图,所述焊接点分布图用于反映各个焊接点中心以及边缘点在led线路板上的分布情况。

17、进一步的,在所构建的焊接点分布图中将各个焊接点划分入不同的密集区域,分别获得不同密集区域内相邻焊接点之间的邻近距离并判断是否存在距离异常焊接点的过程包括:

18、在焊接点分布图中,将其中的各个焊接点中心以及边缘点均作为一个点进行处理,利用k-means算法对焊接点分布图中的各个点进行聚类处理以将其划分为若干个不同的密集区域;

19、将同一密集程度的密集区域内的各个点的坐标信息纳入同一个密集坐标集合,获得密集坐标集合中各点之间的最短距离,根据最短距离获得各点的相邻焊接点,将相邻焊接点之间的最短距离作为邻近距离;

20、根据密集坐标集合中所有的邻近距离获得各个相邻焊接点之间的邻近系数,设置邻近标准,将邻近系数与邻近标准进行比较,根据比较结果获得距离异常焊接点,生成距离异常信号并将其反馈至相关人员处。

21、进一步的,对已经报废的led线路板的缺陷数据进行采集,根据所采集的缺陷数据构建相应的缺陷预测模型的过程包括:

22、对已经报废的led线路板的缺陷数据进行采集,所述缺陷数据是指该led线路板中形态异常焊接点和距离异常焊接点占所有点的缺陷比例以及该led线路板的可工作时长;

23、选择机器学习模型作为初始的缺陷预测模型,利用缺陷数据对初始的缺陷预测模型进行训练和评估以获得最新的缺陷预测模型,所述缺陷预测模型用于根据所输入的缺陷数据对其可工作时长进行预测。

24、进一步的,根据所构建的缺陷预测模型对当前的led线路板进行缺陷预测,生成相应的缺陷预测信号并反馈的过程包括:

25、获得当前的led线路板的缺陷数据,将缺陷数据输入至缺陷识别模型中,利用缺陷识别模型对该led线路板的可工作时长进行预测,获得当前的led线路板的已工作时长,将已工作时长与可工作时长进行比较,根据比较结果获得潜在故障状态的led线路板,生成缺陷预测信号并将其反馈至相关人员处。

26、与现有技术相比,本发明的有益效果是:

27、1、本发明通过获得各个焊接点的焊接点中心坐标和焊接点边缘坐标,能够对各个焊接点的焊接点形态进行评估,有利于发现形态异常的焊接点并及时反馈,通过对焊接点的分布情况进行分类,获得不同密集程度的密集区域内相邻焊接点的邻近距离,能够对相邻焊接点之间的距离是否过远或过近进行判断,有利于发现距离异常的焊接点并及时反馈;

28、2、获得已经报废的led线路板中的形态异常焊接点和距离异常焊接点所占的缺陷比例和可工作时长,根据所获得的缺陷比例与可工作时长之间的对应关系构建相应的缺陷识别模型,能够根据缺陷识别模型对当前的led线路板是否存在潜在的故障情况,有利于形成有效的缺陷预测机制,能够更好地实现对于led线路板的缺陷识别。

技术特征:1.一种基于机器学习的led线路板自动缺陷识别方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种基于机器学习的led线路板自动缺陷识别方法,其特征在于,对led线路板的焊接面图像进行采集,对所采集的焊接面图像进行预处理以获得相应的可用焊接面图像的过程包括:

3.根据权利要求2所述的一种基于机器学习的led线路板自动缺陷识别方法,其特征在于,在可用焊接面图像中获得各个焊接点的焊接点图像,在所获得的焊接点图像中分别获得焊接点中心坐标和焊接点边缘坐标的过程包括:

4.根据权利要求3所述的一种基于机器学习的led线路板自动缺陷识别方法,其特征在于,根据所获得的焊接点中心坐标和焊接点边缘坐标对各个焊接点的焊接点形态进行评估并判断是否存在形态异常焊接点的过程包括:

5.根据权利要求4所述的一种基于机器学习的led线路板自动缺陷识别方法,其特征在于,在可用焊接面图像中获得各个焊接点的焊接点位置信息,根据所获得的焊接点位置信息构建相应的焊接点分布图的过程包括:

6.根据权利要求5所述的一种基于机器学习的led线路板自动缺陷识别方法,其特征在于,在所构建的焊接点分布图中将各个焊接点划分入不同的密集区域,分别获得不同密集区域内相邻焊接点之间的邻近距离并判断是否存在距离异常焊接点的过程包括:

7.根据权利要求6所述的一种基于机器学习的led线路板自动缺陷识别方法,其特征在于,对已经报废的led线路板的缺陷数据进行采集,根据所采集的缺陷数据构建相应的缺陷预测模型的过程包括:

8.根据权利要求7所述的一种基于机器学习的led线路板自动缺陷识别方法,其特征在于,根据所构建的缺陷预测模型对当前的led线路板进行缺陷预测,生成相应的缺陷预测信号并反馈的过程包括:

技术总结一种基于机器学习的LED线路板自动缺陷识别方法,涉及缺陷识别技术领域,包括以下步骤:获得可用焊接面图像并获得各个焊接点的焊接点图像,分别获得焊接点中心坐标和焊接点边缘坐标并对各个焊接点的焊接点形态进行评估以判断是否存在形态异常焊接点,获得各个焊接点的焊接点位置信息,构建焊接点分布图并将各个焊接点划分入不同的密集区域,分别获得相邻焊接点之间的邻近距离并判断是否存在距离异常焊接点;对缺陷数据进行采集并构建缺陷预测模型,根据缺陷预测模型对LED线路板进行缺陷预测,生成缺陷预测信号并反馈;通过本发明的技术方案,能够及时地发现形态异常的焊接点和距离异常的焊接点。技术研发人员:张红波,刘培培,陈立冬,郑雨停受保护的技术使用者:龙南鼎泰电子科技有限公司技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/335274.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。