基于机器视觉技术的多方向纸托表面缺陷检测装置及其检测方法与流程

- 国知局

- 2024-11-21 12:28:56

本发明属于纸托表面缺陷检测,尤其是涉及一种基于机器视觉技术的多方向纸托表面缺陷检测装置及其检测方法。

背景技术:

1、在工业生产过程中,由于现有技术、工作条件等因素的不足和局限性,极易影响制成品的质量。其中,表面缺陷是产品质量受到影响的最直观表现。因此,为了保证合格率和可靠的质量,必须进行产品表面缺陷检测。“缺陷”一般可以理解为与正常样品相比的缺失、缺陷或面积。表面缺陷检测是指检测样品表面的划痕、缺陷、异物遮挡、颜色污染、孔洞等缺陷,从而获得被测样品表面缺陷的类别、轮廓、位置、大小等一系列相关信息。人工缺陷检测曾经是主流方法,但这种方法效率低下;检测结果容易受人为主观因素的影响,不能满足实时检测的要求。它已逐渐被其他方法所取代。

2、近年来,随着塑料产品难以降解的缺陷开始显露,实施禁塑的地区逐渐扩大,作为塑料替代品的纸浆制品流入市场。相关技术中的纸托加工时经常在加工完成后需要人工去筛选加工好的纸托是否完好与是否存在瑕疵,工作效率低且易出错,纸托表面的缺陷,如蚊虫、孔洞、黑点、褶皱等,会严重影响纸托的美观度和实用性。由于纸托产品的生产数量多,人工检测的工作量巨大,现有技术中存在纸托加工的自动检测装置,但是存在明显不足,只能检测一个纸托面,无法实现动态多方向面检测,相机不能自适应纸托的尺寸大小高低自动调节焦距拍摄照片。而且需要夹紧机构把纸托夹起,通过翻转机构来检测,侧面无法检测,而且纸托形状大小不一,需要定制不同的夹具。且一般的纸托需要对多个面进行缺陷检测,一个相机解决不了多面视觉检测的问题,不能自动对焦会使得拍摄的照片清晰度不够,影响检测质量。

技术实现思路

1、有鉴于此,本发明旨在提出一种基于机器视觉技术的多方向纸托表面缺陷检测装置及其检测方法,以解决上述现有技术中存在的至少一个问题。

2、为达到上述目的,本发明的技术方案是这样实现的:

3、第一方面,本发明提供一种基于机器视觉技术的多方向纸托表面缺陷检测装置,包括旋转盘、ccd检测系统和安装机构,所述旋转盘通过安装机构安装至待检测纸托的传输带上方,所述旋转盘上安装至少一个ccd检测系统;ccd检测系统包括可调角度旋转平台、驱动机构和摄像机,所述旋转盘一侧安装可调角度旋转平台,可调角度旋转平台底部安装驱动机构,驱动机构与旋转盘传动连接,可调角度旋转平台顶部安装摄像机,所述ccd检测系统与本地电脑进行连接。

4、进一步的,所述旋转盘为中空圆环结构,所述旋转盘外圈设有轮齿结构,旋转盘通过轮齿结构与驱动机构啮合传动。

5、进一步的,所述可调角度旋转平台为u型结构,所述驱动机构包括驱动电机和主动齿轮,所述可调角度旋转平台底部安装驱动电机,驱动电机的输出轴穿过可调角度旋转平台底部同轴安装主动齿轮,主动齿轮与旋转盘的轮齿结构啮合传动。

6、进一步的,所述摄像机为ccb高速相机。

7、进一步的,所述待检测纸托安装至传输带上,传输带安装至传输带支架上。

8、进一步的,所述安装机构包括支架、左侧伺服电机、右侧伺服电机、左侧电机丝杠和右侧电机丝杠,所述支架用于安装旋转盘顶部中心处的摄像机,所述左侧伺服电机、右侧伺服电机底部均安装至传输带支架上,左侧伺服电机的输出轴与左侧电机丝杠连接,右侧伺服电机的输出轴与右侧电机丝杠连接,左侧电机丝杠和右侧电机丝杠的丝杠螺母分别与一个驱动机构的底部连接。

9、进一步的,所述摄像机的数量为两个,两个摄像机对称设置于旋转盘上方左右两侧。

10、进一步的,述摄像机的数量为五个,其中,四个摄像机等距分布于旋转盘上方前后左右四侧,一个摄像机通过支架分布于旋转盘顶部中心处。

11、第二方面,基于同一方面构思,本发明还提供了一种基于机器视觉技术的多方向纸托表面缺陷检测装置的检测方法,包括以下步骤:

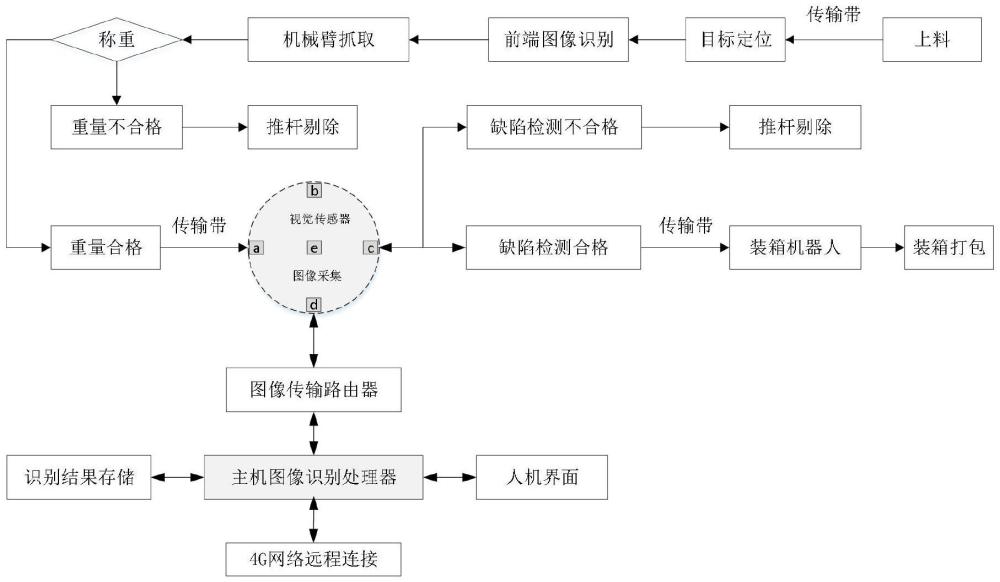

12、s1、设置五个摄像机,分布在传输带上方的一个区域,位置位于传输带的前、后、左、右、上方五个位置,当物料到达指定区域时,触发全局相机拍照;

13、s2、通过上料把待检物料放到传输带上;

14、s3、当物料进入识别区域后,光电检测设备触发前端图像识别系统测量物料的坐标和角度,并将参数传输到机械臂抓取位置,机械臂对物料进行抓取。抓取物料后,对物料进行摆正,对物料进行称重;

15、s4、经过称重后,重量不合格物料被推杆剔除;

16、s5、重量合格物料沿着传输带进入视觉传感器区域,视觉传感器区域有五个摄像机,五个摄像机同时拍照,通过图像传输路由器传送到主机图像识别处理器进行缺陷检测;

17、s6、图像识别结果存放到识别结果存储,通过人机界面可以实时查看检测结果和流程;

18、s7、当缺陷检测为不合格产品时,通过推杆剔除不合格产品;

19、s8、当缺陷检测为合格产品时,通过传输带经过装箱机器人进行装箱打包。

20、相对于现有技术,本发明所述的基于机器视觉技术的多方向纸托表面缺陷检测装置及其检测方法具有以下优势:

21、本发明所述的基于机器视觉技术的多方向纸托表面缺陷检测装置及其检测方法,本发明通过机器视觉的多方向全局相机,同时从多个角度拍照,对纸托产品的全局表面缺陷进行图像识别,检测的准确度大大提高,提高了生产效率;本发明的机器视觉的装置,可以动态自动调节拍摄机位和角度,生产效率大大提高。

技术特征:1.基于机器视觉技术的多方向纸托表面缺陷检测装置,其特征在于:包括旋转盘(1)、ccd检测系统和安装机构,所述旋转盘(1)通过安装机构安装至待检测纸托(11)的传输带(10)上方,所述旋转盘(1)上安装至少一个ccd检测系统;ccd检测系统包括可调角度旋转平台(2)、驱动机构(3)和摄像机(4),所述旋转盘(1)一侧安装可调角度旋转平台(2),可调角度旋转平台(2)底部安装驱动机构(3),驱动机构(3)与旋转盘(1)传动连接,可调角度旋转平台(2)顶部安装摄像机(4),所述ccd检测系统与本地电脑进行连接。

2.根据权利要求1所述的基于机器视觉技术的多方向纸托表面缺陷检测装置,其特征在于:所述旋转盘(1)为中空圆环结构,所述旋转盘(1)外圈设有轮齿结构,旋转盘(1)通过轮齿结构与驱动机构(3)啮合传动。

3.根据权利要求1所述的基于机器视觉技术的多方向纸托表面缺陷检测装置,其特征在于:所述可调角度旋转平台(2)为u型结构,所述驱动机构(3)包括驱动电机(31)和主动齿轮(32),所述可调角度旋转平台(2)底部安装驱动电机(31),驱动电机(31)的输出轴穿过可调角度旋转平台(2)底部同轴安装主动齿轮(32),主动齿轮(32)与旋转盘(1)的轮齿结构啮合传动。

4.根据权利要求1所述的基于机器视觉技术的多方向纸托表面缺陷检测装置,其特征在于:所述摄像机(4)为ccb高速相机。

5.根据权利要求1所述的基于机器视觉技术的多方向纸托表面缺陷检测装置,其特征在于:所述待检测纸托(11)安装至传输带(10)上,传输带(10)安装至传输带支架(12)上。

6.根据权利要求1所述的基于机器视觉技术的多方向纸托表面缺陷检测装置,其特征在于:所述摄像机(4)的数量为两个,两个摄像机(4)对称设置于旋转盘(1)上方左右两侧。

7.根据权利要求1所述的基于机器视觉技术的多方向纸托表面缺陷检测装置,其特征在于:述摄像机(4)的数量为五个,其中,四个摄像机(4)等距分布于旋转盘(1)上方前后左右四侧,一个摄像机(4)通过支架(5)分布于旋转盘(1)顶部中心处。

8.根据权利要求7所述的基于机器视觉技术的多方向纸托表面缺陷检测装置,其特征在于:所述安装机构包括支架(5)、左侧伺服电机(6)、右侧伺服电机(7)、左侧电机丝杠(8)和右侧电机丝杠(9),所述支架(5)用于安装旋转盘(1)顶部中心处的摄像机(4),所述左侧伺服电机(6)、右侧伺服电机(7)底部均安装至传输带支架(12)上,左侧伺服电机(6)的输出轴与左侧电机丝杠(8)连接,右侧伺服电机(7)的输出轴与右侧电机丝杠(9)连接,左侧电机丝杠(8)和右侧电机丝杠(9)的丝杠螺母分别与一个驱动机构(3)的底部连接。

9.基于机器视觉技术的多方向纸托表面缺陷检测装置的检测方法,应用于权利要求1-8任一所述的基于机器视觉技术的多方向纸托表面缺陷检测装置,其特征在于:包括以下步骤:

技术总结本发明提供了一种基于机器视觉技术的多方向纸托表面缺陷检测装置及其检测方法,包括旋转盘、CCD检测系统和安装机构,旋转盘通过安装机构安装至待检测纸托的传输带上方,旋转盘上安装至少一个CCD检测系统;CCD检测系统包括可调角度旋转平台、驱动机构和摄像机。本发明有益效果:本发明通过机器视觉的多方向全局相机,同时从多个角度拍照,对纸托产品的全局表面缺陷进行图像识别,检测的准确度大大提高,提高了生产效率;本发明的机器视觉的装置,可以动态自动调节拍摄机位和角度,生产效率大大提高。技术研发人员:梁建芳受保护的技术使用者:天津中荣绿色包装科技有限公司技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/335453.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。