一种高显色指数LED用荧光粉组合物及高稳定性LED器件的制作方法

- 国知局

- 2024-11-25 14:58:15

本发明属于荧光粉材料及led器件,具体涉及一种高显色指数led用荧光粉组合物及高稳定性led器件。

背景技术:

1、发光二极管(light emitting diode,led)具有高效、节能、环保、寿命长、体积小、易维护等优点,已成为广告装饰、城市亮化工程及照明光源的主流,应用领域日益广泛。

2、显色指数是光源显色性的度量,以被测光源下物体颜色和参考标准光源下物体颜色的相符合程度来表示。一般显色指数是光源对国际照明委员会规定的第1~8种标准颜色样品显色指数的平均值,通称显色指数,符号是ra。显色指数则是评价光源显色性的重要方法,是衡量人工光源颜色特性的重要参数,显色指数越高,说明光源的显色性越好,对物体的色彩还原能力越强。一般显色指数:ra越大,显色性能越好;反之,显色性越差。太阳光的显色指数定义为100。

3、虽说“显色指数”并不能代表一个灯具的全部。但是“高显指”能很大程度决定了光照的效果——高色彩还原度。通常所讲的ra指的是光源对r1-r8这八种自然色还原水平的平均值,r9-r15是没有计算在内的。但从专业角度来评测光源显指,应该要考虑上r9(对红色还原度)和r15(对亚洲人的肤色表现)的参数。

4、专利cn 115948162 b及cn 116083082 b均公开了一种高显色荧光粉组合物,通过采用特定发光颜色的荧光粉配合得到的荧光粉组合物,制备得到的led封装器件具有高显色指数的优势。在我们的前期专利cn 117568035 b中,通过添加高波长的荧光粉组成,使得led灯珠光源全光谱波长更加全面,同时激发发射波峰峰值,提高该阶段的显色能力。然而,上述荧光粉组合物的显色指数仍有进一步提高的空间。

5、目前,高性能led器件一般是将荧光粉与有机硅led灌封胶经混合后用于led芯片封装烘烤固化得到。由于荧光粉与有机硅led灌封胶表面张力差异较大,因此在混合及烘烤固化过程中存在荧光粉聚集、沉降,同时荧光粉与灌封胶结合力较弱,导致荧光粉性能退化、荧光胶的透明度降低,并最终导致显色效果的降低。因此,如何提高led器件的显色稳定性是本领域技术人员需要进一步解决的技术问题。

技术实现思路

1、针对以上现有技术存在的缺点和不足之处,本发明的首要目的在于提供一种高显色指数led用荧光粉组合物。

2、本发明的另一目的在于提供一种高显色指数高稳定性led器件。

3、本发明的再一目的在于提供上述高显色指数高稳定性led器件的制备方法。

4、本发明目的通过以下技术方案实现:

5、一种高显色指数led用荧光粉组合物,由以下质量份数的组分组成:

6、发光峰值波长范围为520±2nm的黄绿色荧光粉a 0.5~0.8份;

7、发光峰值波长范围为530±2nm的黄绿色荧光粉b 0.2~0.4份;

8、发光峰值波长范围为490±1nm的绿色荧光粉0.1~0.3份;

9、发光峰值波长范围为660±2nm的红色荧光粉0.03~0.1份;

10、发光峰值波长范围为700±10nm的浅绿色荧光粉a 0.5~0.8份;

11、发光峰值波长范围为760±10nm的浅绿色荧光粉b 0.2~0.5份;

12、发光峰值波长范围为800±10nm的浅绿色荧光粉c 0.1~0.2份。

13、需要说明的是,上述浅绿色荧光粉a、浅绿色荧光粉b和浅绿色荧光粉c是行业内根据荧光粉颜色的叫法,并非是对其峰值发光颜色的描述。

14、进一步地,所述黄绿色荧光粉a的粒径d50值为16μm~20μm;所述黄绿色荧光粉b的粒径d50值为18μm~22μm;所述绿色荧光粉的粒径d50值为11μm~15μm;所述红色荧光粉的粒径d50值范围为13μm~17μm;所述浅绿色荧光粉a的粒径d50值范围为19μm~23μm;所述浅绿色荧光粉b的粒径d50值范围为20μm~24μm;所述浅绿色荧光粉c的粒径d50值为16μm~20μm。

15、一种高显色指数高稳定性led器件,包括发光峰值波长范围为430~435nm、450~452nm和460~470nm的led芯片,以及用于封装该led芯片的荧光粉胶;所述荧光粉胶包括led灌封胶和分散其中的荧光粉组合物。

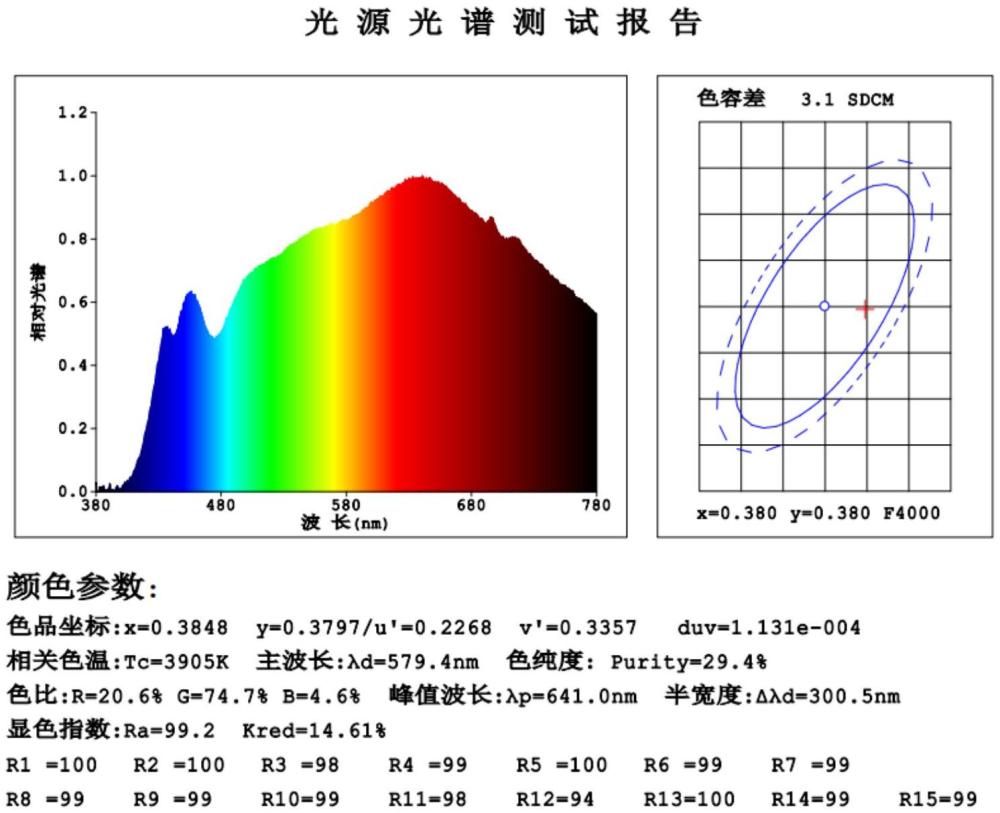

16、进一步地,所述高显色指数高稳定性led器件的显色指数为ra≥99,r9≥99,r15≥99。

17、一种高显色指数高稳定性led器件的制备方法,包括如下制备步骤:

18、(1)荧光粉组合物的表面改性:

19、将荧光粉组合物、烷基苯磺酸盐分散剂加入到乙醇水溶液中搅拌分散均匀,然后升温至70~85℃,滴加酸性催化剂和硅酸酯化合物搅拌反应1~4h,再加入乙烯基硅烷偶联剂搅拌反应0.5~2h,产物经过滤、洗涤、干燥,得到乙烯基表面改性的荧光粉组合物;

20、(2)有机硅led灌封胶的制备:

21、将苯基乙烯基硅油、含氢硅油、抑制剂和催化剂搅拌混合均匀,得到有机硅led灌封胶;

22、(3)荧光粉胶的制备:

23、将步骤(1)的乙烯基表面改性的荧光粉组合物与步骤(2)的有机硅led灌封胶搅拌混合均匀,静置或真空脱泡,得到荧光粉胶;

24、(4)led芯片的封装固化:

25、采用步骤(3)的荧光粉胶对led芯片进行注胶封装,然后加热烘烤固化,得到高显色指数高稳定性led器件。

26、进一步地,步骤(1)中所述烷基苯磺酸盐分散剂为十二烷基苯磺酸钠,烷基苯磺酸盐分散剂的加入量为荧光粉组合物质量的1%~4%。

27、进一步地,步骤(1)中所述乙醇水溶液是指乙醇质量分数为70%~90%的乙醇水溶液。

28、进一步地,步骤(1)中所述酸性催化剂为盐酸。

29、进一步地,步骤(1)中所述硅酸酯化合物为正硅酸乙酯或正硅酸异丙酯,硅酸酯化合物的加入量为荧光粉组合物质量的4%~20%。

30、进一步地,步骤(1)中所述乙烯基硅烷偶联剂为乙烯基三乙氧基硅烷或乙烯基三甲氧基硅烷,乙烯基硅烷偶联剂的加入量为荧光粉组合物质量的2%~10%。

31、进一步地,步骤(2)中所述苯基乙烯基硅油为本领域常用的led用有机硅封装胶原料,其具有折射率高和耐高温、耐腐蚀,抗紫外线辐照的优点。所述苯基乙烯基硅油的苯基含量为5%~30%(质量百分含量),乙烯基含量为2%~10%(质量百分含量);苯基乙烯基硅油的粘度为1000~4000mpa.s(25℃)。

32、进一步地,步骤(2)中所述含氢硅油为本领域常用的led用有机硅封装胶原料。本发明所用含氢硅油的氢含量为0.1%~0.6%(与si连接的活性h质量百分含量);含氢硅油的粘度为100~2000mpa.s(25℃);含氢硅油的质量为苯基乙烯基硅油质量的10%~40%。

33、进一步地,步骤(2)中所述抑制剂为炔醇类抑制剂,抑制剂的质量为苯基乙烯基硅油质量的0.02%~0.2%;所述催化剂为karstedt催化剂(铂-1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷),催化剂的质量为苯基乙烯基硅油质量的0.005%~0.02%。

34、进一步地,步骤(3)中所述乙烯基表面改性的荧光粉组合物在荧光粉胶中的质量百分含量为5%~20%。

35、进一步地,步骤(4)中所述加热烘烤固化是指先在70~90℃烘烤1~2h,再升温至150~160℃烘烤4~5h。

36、与现有技术相比,本发明的有益效果是:

37、(1)本发明通过进一步对不同发光峰值波长的荧光粉进行优化组合,通过添加高波长的荧光粉组成,特别是采用发光峰值波长范围分别为700±10nm、760±10nm和800±10nm的高波长组合,可进一步提高led器件的显色指数。

38、(2)本发明进一步配合使用发光峰值波长范围分别为430~435nm、450~452nm和460~470nm的led芯片作为荧光粉组合物的激发光源,可进一步提高led器件的显色指数。

39、(3)本发明的led器件通过对荧光粉组合物进行乙烯基表面改性,其与有机硅led灌封胶在混合过程中具有良好的分散相容性,且在注胶封装固化过程中,能够与含氢硅油进行化学交联反应,显著提高荧光粉组合物与灌封胶之间的结合效果,一方面提高荧光粉的稳定性,降低荧光粉性能退化;另一方面实现对led灌封胶的补强效果,提高其耐候性,降低黄变;再一方面提高荧光粉胶的混合相容效果和透明度,并最终达到提高led器件显色稳定性的效果。

40、(4)本发明荧光粉组合物的表面改性过程中采用烷基苯磺酸盐分散剂及在酸性催化剂条件下进行sio2包覆改性和乙烯基硅烷偶联剂表面改性,相比无分散剂条件及碱性催化条件,可以显著提高表面改性效果和降低对荧光粉组成及性能的影响。

本文地址:https://www.jishuxx.com/zhuanli/20241125/335542.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

锂离子电池的制作方法

下一篇

返回列表