一种导热垫片、制造方法及其应用与流程

- 国知局

- 2024-11-25 15:03:08

本发明涉及导热材料,尤其涉及一种导热垫片、制备方法及其应用。

背景技术:

1、导热材料是一种新型工业材料,在电子元件散热领域应用广泛,它可填充于电子元件与散热器之间以驱逐其中的空气,使电子元件产生的热量能更快速地通过热界面材料传递到散热器,达到降低工作温度、延长使用寿命的重要作用。

2、导热材料主要可以分为导热硅脂、导热凝胶、导热垫片、导热薄膜和导热相变材料等几大类,其中导热垫片具有使用便捷、导热率高、导热性能稳定、压缩性好、自带粘性、清洁度高等优点,是一种应用范围广的优良导热材料。

3、导热垫片主要应用于电子设备、led灯具、电力机械、半导体芯片、汽车及军工等领域,大部分领域国内厂家自产的导热垫片基本都能满足性能需求,但仍有部分领域(如半导体芯片)中所用到的导热垫片还是以进口为准,主要归咎于配方复杂、物性指标多、工艺繁琐、应用领域特殊等诸多因素。

技术实现思路

1、针对现有技术的不足,本发明提供一种导热垫片,具有贴合率高、导热性好和使用寿命长等特点。

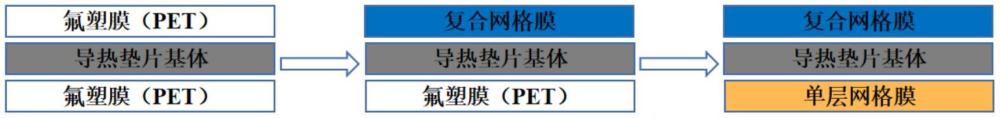

2、为达到上述目的,本发明第一方面提供了一种导热垫片,包括导热垫片基体,所述导热硅胶垫片基体的两面为氟塑离型膜,经转膜后,一面覆上或接触网格膜a、一面覆上或接触网格膜b;所述网格膜a选自复合网格膜,所述网格膜b选自复合网格膜或单层网格膜中的一种。

3、所述导热垫片基体主要由液体硅树脂、导热粉体、催化剂、抑制剂和其它助剂混合制备而成,所述液体硅树脂包括乙烯基硅油和含氢硅油。

4、所述网格膜a和网格膜b的网格形状优选为正方形或菱形。

5、所述网格膜a和网格膜b的网格边长优选为0.3~5mm;

6、和/或,所述网格膜a和网格膜b的网格间距优选为50~1000um;

7、和/或,所述网格膜a和网格膜b的网格凹槽深度优选为20~400um。

8、进一步的,所述网格膜a和网格膜b的网格边长优选为0.3~3mm;

9、和/或,所述网格膜a和网格膜b的网格间距优选为50~400um;

10、和/或,所述网格膜a和网格膜b的网格凹槽深度优选为20~200um。

11、本发明第二方面提供了一种蚀刻腔体用导热垫片的制备方法,包括以下步骤:

12、(1)分散抽真空

13、将液体硅树脂、导热粉体、催化剂、抑制剂和其它助剂加入到混合设备中分散并抽真空,分散均匀后得到导热混合物;

14、(2)延压固化

15、使用延压设备将导热混合物均匀挤压到两面氟塑离型膜中,并牵引至隧道炉中固化;

16、(3)转膜

17、将固化后的导热层进行转膜,将一面氟塑离型膜转成网格膜a,将另一面氟塑离型膜转成网格膜b,即得到一面覆上或接触网格膜a、一面覆上或接触网格膜b的导热垫片,其中网格膜a选自复合网格膜,网格膜b选自复合网格膜或单层网格膜中的一种。

18、上述所述液体硅树脂包括乙烯基硅油和含氢硅油,所述乙烯基硅油粘度范围为300~11000mpa.s,所述含氢硅油粘度范围为50~500mpa.s,所述乙烯基硅油和含氢硅油的质量比为1:1~50:1。

19、上述制备方法中,所述步骤(1)中的分散抽真空包括如下步骤:

20、步骤1-1:先加完非导热粉体原料,搅拌速度为10~20rpm/min下搅拌5~10分钟混合,最后加导热粉体部分,粒径依次由大至小,边加料边进行搅拌,搅拌速度为30~50rpm/min;

21、步骤1-2:加料完成后再搅拌20~30min,搅拌速度为40~80rpm/min;

22、步骤1-3:抽真空再搅拌90~120min,搅拌速度为60~100rpm/min,抽真空绝对压强为0.1~10pa。

23、本发明第三方面提供了一种导热垫片的应用,将上述导热垫片转移贴合到edgering上,贴合好导热垫片后的edge ring再和tunable edge sheath ring组装,组装后的整体再安装到electrostatic chuck上,最终应用到腔体蚀刻中。

24、进一步的,所述导热垫片的转移贴合和组装包括如下步骤:

25、步骤1放样:将导热垫片从网格膜b上剥离,将其与压胶盘通过定位点对准,网格膜a朝下,在压胶盘上形成一个完整的圆环形;

26、步骤2压胶:将edge ring放置到上述具有导热垫片的压胶盘上,施加一定重力,使edge ring与导热垫片完整贴合;

27、步骤3撕膜:将edge ring从压胶盘上取出,翻转180℃后水平放置,将导热垫片朝上的网格膜a剖离,最终使edge ring的内环和外环上都贴上导热垫片;

28、步骤4组装:将tunable edge sheath ring垂直朝下放置到贴合好导热垫片的edge ring外环上,通过定位孔对准,形成一个整体,组装到electrostatic chuck上,所述edge ring上内环的导热垫片和electrostatic chuck贴合,edge ring上外环的导热垫片和tunable edge sheath ring贴合。

29、与现有技术相比,本发明具有如下有益效果:

30、(1)本发明中导热垫片包括导热硅胶垫片基体,导热垫片基体的两面为氟塑离型膜,有助于硅胶固化后脱模,且耐热性好;

31、(2)本发明中的导热垫片,一面覆上或接触网格膜a、一面覆上或接触网格膜b,导热垫片与网格膜接触,使得导热垫片表面印上网格纹路,在应用端贴合时有利于气泡的排出,可以实现更高的贴合比例,从而起到更好的热传导效果,确保工作温度达到要求;另外,网格膜和导热垫片的实际接触面积较低,同时导热垫片与网格膜a的剖离力大于或等于导热垫片与网格膜b的剖离力,有利于应用端的剖离;

32、(3)本发明的导热垫片应用到等离子腔体蚀刻环节,即导热垫片转移贴合到edgering上,最终实现导热垫片和不同零部件的贴合,本发明的导热垫片具有贴合操作简单、贴合率高、导热性好和使用寿命长的特点。

技术特征:1.一种导热垫片,其特征在于,包括导热硅胶垫片基体,所述导热硅胶垫片基体的两面为氟塑离型膜,经转膜后,一面覆上或接触网格膜a、一面覆上或接触网格膜b;所述网格膜a选自复合网格膜,所述网格膜b选自复合网格膜或单层网格膜中的一种。

2.一种如权利要求1所述的导热垫片,其特征在于,所述导热硅胶垫片基体主要由液体硅树脂、导热粉体、催化剂、抑制剂和其它助剂混合制备而成,所述液体硅树脂优选包括乙烯基硅油和含氢硅油。

3.一种如权利要求1或2所述的导热垫片,其特征在于,所述网格膜a和网格膜b的网格形状优选为正方形或菱形。

4.一种如权利要求1或2所述的导热垫片,其特征在于,所述网格膜a和网格膜b的网格边长优选为0.3~5mm;

5.一种如权利要求1或2所述的导热垫片,其特征在于,所述网格膜a和网格膜b的网格边长优选为0.3~3mm;

6.一种导热垫片的制备方法,其特征在于,包括以下步骤:

7.一种如权利要求6所述的导热垫片的制备方法,其特征在于,所述液体硅树脂包括乙烯基硅油和含氢硅油,所述乙烯基硅油粘度范围为300~11000mpa.s,所述含氢硅油粘度范围为50~500mpa.s,所述乙烯基硅油和含氢硅油的质量比为1:1~50:1。

8.一种如权利要求6或7所述的导热垫片的制备方法,其特征在于,所述步骤(1)中的分散抽真空包括如下步骤:

9.一种如权利要求1-6任一项所述的导热垫片或权利要求7-8所述制备方法制备得到的导热垫片的应用,其特征在于,将导热垫片转移贴合到edge ring上,贴合好导热垫片后的edge ring再和tunable edge sheath ring组装,组装后的整体再安装到electrostaticchuck上,最终应用到腔体蚀刻中。

10.一种如权利要求9所述的导热垫片的应用,其特征在于,所述导热垫片的转移贴合和组装包括如下步骤:

技术总结本发明涉及一种导热垫片、制备方法及其应用,导热垫片包括导热硅胶垫片基体,所述导热硅胶垫片基体的两面为氟塑离型膜,经转膜后,一面覆上或接触网格膜A、一面覆上或接触网格膜B;所述网格膜A选自复合网格膜,所述网格膜B选自复合网格膜或单层网格膜中的一种。本发明的导热垫片应用到等离子腔体蚀刻中,即导热垫片转移贴合到edge ring上,贴合好导热垫片后的edge ring再和tunable edge sheath ring组装,组装后的整体再安装到Electrostatic chuck上,最终实现导热垫片和不同零部件的贴合。本发明的导热垫片具有贴合操作简单、贴合率高、导热性好和使用寿命长的特点。技术研发人员:陈博,罗乙杰,赵文,陈亚春,刘明明,夏元玲受保护的技术使用者:湖北鼎汇微电子材料有限公司技术研发日:技术公布日:2024/11/21本文地址:https://www.jishuxx.com/zhuanli/20241125/335873.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表