剪压装置及具有其的型钢成型生产线的制作方法

- 国知局

- 2024-11-25 15:13:15

本发明属于冶金机械,涉及一种剪压装置及具有其的型钢成型生产线。

背景技术:

1、在冶金行业中,板材成型生产线是各种开口型钢或闭口型钢的重要生产方式,其中剪压机的配置与使用显得尤为关键。现有的冷弯成型生产线通常配备的横向滚切剪和纵向滚切剪,其刀片形状固定不变,这导致了剪切方式的单一性。这种固定性不仅使得剪切机难以适应不同规格、形状及材料的板材剪切需求,更在深层次上限制了生产线的多样性和灵活性。

2、除此之外,现有剪切机的驱动方式也存在问题。多数剪切机仅采用偏心轴驱动装置作为单一的动力来源,偏心驱动装置通常包括偏心轴和连杆,通过驱动偏心轴和连杆的旋转来带动刀片上下从而完成剪切动作,并通过设定偏心轴的驱动半径来间接控制刀片的开口度。这种驱动方式意味着刀片的最大开口度受到驱动半径和板厚的限制。为提供足够的剪切力(约20000kn),偏心轴需具备足够的驱动半径,这也就意味着剪切机需为其提供足够的能源,使得剪切机的能耗居高不下。不仅如此,为了向更厚的板材提供更高的剪切力,只能通过增加偏心轴的驱动半径来调整刀片高度,但是较大的驱动半径会直接导致驱动力矩及能耗的显著增加。例如,单台剪切装置往往需要配置两台500千瓦的电机驱动,这无疑是对生产成本的巨大考验。

3、此外,当剪切工艺发生改变时,通常需要通过油缸来调整连杆的长度,这直接导致了驱动连杆的调整速度受限,使得剪切机在生产线上进行连续剪切时难以迅速调整至相应所需状态。这种限制不仅影响了剪切机的使用效率,也在一定程度上限制了其使用场景,降低了实用性。

4、综上所述,在当今市场变化迅速、生产需求多样化的背景下,现有生产线刀片开口度限制、高能耗、剪切方式固定等问题使其在配置和性能上存在明显不足,无法满足多种生产需求,尤其是无法满足热轧板带余热生产重型型钢的生产需求。这些缺陷不仅影响了生产效率和产品质量,还增加了生产成本和维护难度。因此,亟需通过技术改造来提升生产线的整体性能,以满足市场需求并增强企业的竞争力。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种剪压装置及具有其的型钢成型生产线,通过优化驱动机构来显著降低生产能耗,并通过灵活配置剪压机构来使得剪压装置适应更丰富的生产需求,尤其适应于热轧板带余热成型生产重型型钢。

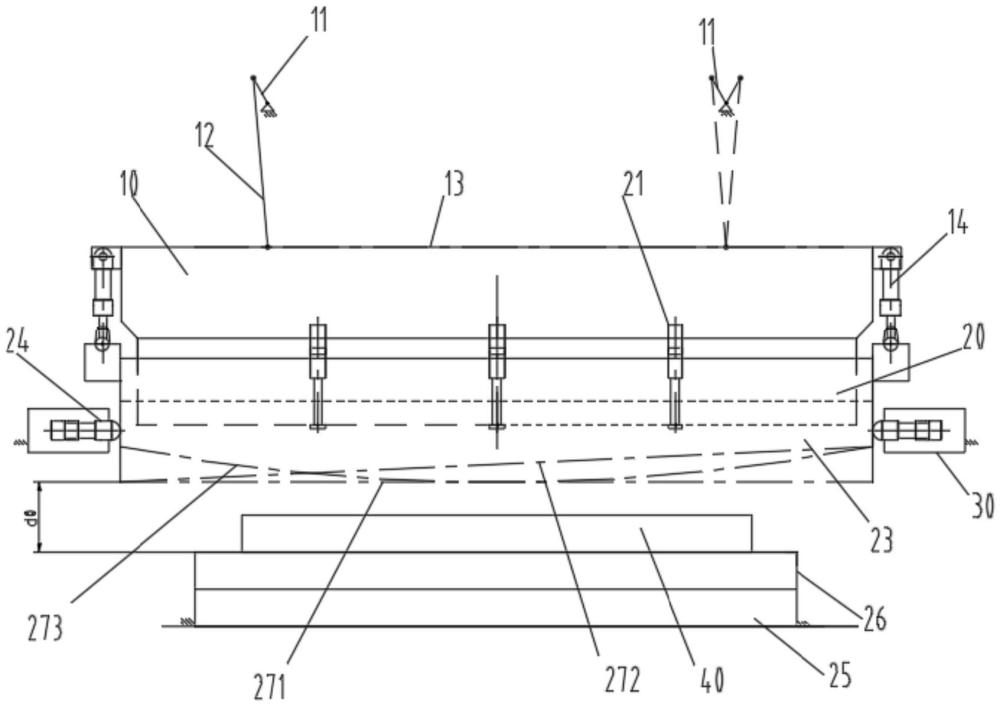

2、为达到上述目的,本发明提供一种剪压装置,包括剪压机构和驱动机构;驱动机构包括至少一个沿板材的移动路径布置的动梁,剪压机构设置在动梁上,动梁上配置有至少两个用于驱动剪压机构运动的偏心驱动轴;剪压机构包括用于剪切板材或对板材进行压成型的上成型配件,上成型配件设置于动梁,动梁的两侧分别设置有行程补偿液压杆,行程补偿液压杆竖直伸缩并连接至上成型配件。利用行程补偿液压杆抬升上成型配件以减少偏心驱动轴的驱动行程,从而降低驱动能耗。

3、可选的,剪压装置还包括与上成型配件配合的下成型配件;上成型配件装配于上刀架,上刀架连接至动梁;下成型配件装配于下刀架;行程补偿液压杆连接至上刀架。

4、可选的,上成型配件和下成型配件为成对布置。

5、可选的,若干个偏心驱动轴被配置为同步旋转或异步旋转;当每个偏心驱动轴在旋转过程中相位角或旋转速度保持一致,则使上成型配件竖直运动;当每个偏心驱动轴在旋转过程中相位角或旋转速度不同,则使上成型配件往复摆动。

6、可选的,两个导向器对称地设置于上刀架的两侧,导向器包括沿板材的移动路径伸缩的导向活塞杆;其中一个导向器的导向活塞杆的伸出长度固定,为限位导向器;另一个导向器的导向活塞杆以向上刀架施加压力的方式始终抵靠于上刀架的侧面,为随动导向器;当上刀架往复摆动时,限位导向器用于限制上刀架的摆动幅度,随动导向器的导向活塞杆随上刀架的摆动而同步伸缩以规定上刀架的摆动轨迹。

7、可选的,上刀架通过多个弹性连杆连接至动梁,在上成型配件位于初始位置时,上刀架与动梁之间具有装配间隙。

8、可选的,多个弹性连杆沿板材的移动路径彼此间隔地在动梁上均匀分布。

9、可选的,弹性连杆为具有自动复位机构的液压杆或具有弹簧机构的连杆。

10、可选的,动梁通过驱动连杆连接至偏心驱动轴,驱动连杆一端铰接于动梁,另一端铰接于偏心驱动轴的自由端。

11、可选的,上成型配件为剪切刀头或成型压头,剪切刀头为弧形刀片、平直刀片和斜刀片中的一种,成型压头为的初成型压头、中成型压头和精成型压头中的一种;下成型配件与上成型配件的类型相同,二者配合实现对板材的剪切或压成型。

12、可选的,剪压装置包括一组或多组驱动机构和装配于其上的剪压机构;当剪压装置具有多组驱动机构和剪压机构时,每组驱动机构和剪压机构在垂直于板材移动路径的方向上彼此间隔,以形成板材成型的多通道。

13、本发明还提供一种型钢成型生产线,包括一个或多个前述的剪压装置。当剪压装置的上成型配件和下成型配件为剪切刀头且刀刃垂直于板材的移动路径时,剪压装置为横向剪切装置;当剪压装置的上成型配件和下成型配件为剪切刀头且刀刃平行于板材的移动路径时,剪压装置为纵向切分装置;当剪压装置的上成型配件和下成型配件为初成型压头或中成型压头或精成型压头时,剪压装置为纵压初成型装置或纵压中成型装置或纵压精成型装置;依据型钢的型式需求,型钢成型生产线包括横向剪切装置、纵向切分装置、纵压初成型装置、纵压中成型装置和所述纵压精成型装置中的一个或多个,以及设置于生产线头尾和各机组之间的夹送升降辊。

14、可选的,型钢成型生产线还包括设置在生产线尾部的焊接挤压装置。

15、本发明的有益效果在于:

16、本发明提供的剪压装置采用主动力源和补偿动力源结合的驱动方式,剪压装置的驱动机构配备至少两个偏心驱动轴,行程补偿液压杆在上成型配件进行剪切或压成型前抬升上成型配件,减少了偏心驱动轴的驱动行程,极大地节省了驱动能耗。

17、其次,本发明引入了弹性连杆缓冲机制,上刀架通过多个具有自动复位功能的弹性连杆连接至动梁。这一设计不仅增强了设备的连接和支撑稳定性,还在上成型配件与板材接触时起到了缓冲作用,减少了冲击力对设备的损害,提高了设备的稳定性和使用寿命,从而间接降低了维护成本。

18、此外,本发明的剪压机构配置灵活,可根据生产需求更换不同类型的上成型配件和下成型配件。这种灵活性使得单个剪压装置能够完成多种工艺任务,避免了因设备功能单一而需要频繁更换设备的情况,提高了生产效率并降低了生产成本。同时,优化驱动行程的设计也进一步降低了驱动力矩和能耗。

19、最后,本发明的多通道生产布局提高了生产线的并行处理能力,使得单位时间内的生产量显著增加,进一步提升了生产效率。这种布局方式不仅有利于实现规模化生产,还有助于降低单位产品的能耗。

20、综上所述,本发明的技术方案通过创新设计实现了剪压装置及型钢成型生产线的能耗降低和灵活性提升,为冶金行业的节能减排和高效生产提供了新的解决方案。

21、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

本文地址:https://www.jishuxx.com/zhuanli/20241125/336793.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。