一种盾构机的多级破碎研磨装置的制作方法

- 国知局

- 2024-11-25 15:16:37

本发明涉及盾构机,特别涉及一种盾构机的多级破碎研磨装置。

背景技术:

1、在隧道掘进领域,盾构机作为一种关键设备,广泛应用于地铁、公路、铁路、排水系统等隧道工程的施工。然而,盾构机的性能和效率直接影响掘进过程的进度和成本,其中破碎与研磨过程是影响掘进效率的关键环节之一。通常情况下,盾构机在掘进过程中需要切割、破碎前方的岩石、土层,而掘进环境中岩石的硬度、结构和密度差异较大,盾构机的破碎刀具常常需要面对不同工况的挑战,因此如何提高破碎效率,一直是行业技术研究的重点。

2、现有技术中的盾构机主要依赖滚刀切割破碎岩石,通过大扭矩旋转的刀盘带动滚刀进行切削。但是,在掘进过程中,刀具往往会面临着岩石硬度过高、磨损过快以及破碎效果不理想的问题。一方面,常规的单滚刀设计在面对高硬度岩石时,其破碎效率有限,尤其在遇到岩石夹杂砂土、地下水等复杂条件时,刀具磨损加剧,不仅降低了破碎效率,还加快了滚刀的更换频率,导致掘进成本上升、工期延长。另一方面,刀具结构的单一性无法同时兼顾不同破碎阶段的需求,现有的盾构机刀盘多为单一滚刀布置,缺乏对破碎后碎石的二次研磨和进一步处理,容易造成岩石块在掘进面聚集,影响后续排渣和刀具的进一步破碎工作。针对这一现状,现有技术提出了多种改进方案,但大多仍集中于滚刀材料的改进或是刀具布置方式的优化,较少涉及对破碎、研磨多功能结合的系统性设计。由于盾构机在掘进过程中需要多级破碎和研磨,因此在盾构机设计中如何兼顾高效破碎和研磨,成为了提高盾构机整体掘进效率的重要研究方向。

技术实现思路

1、本发明针对现有技术存在的不足,提供了一种盾构机的多级破碎研磨装置,具体技术方案如下:

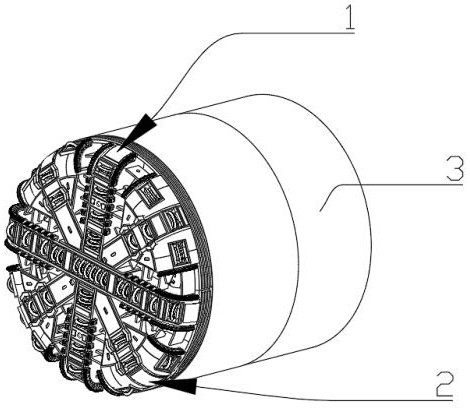

2、本发明提供一种盾构机的多级破碎研磨装置,包括承载破碎机构的研磨刀盘与套接其后的盾壳,所述研磨刀盘盘面上布设有“米”字型滚刀槽,其中心处切向卡设有多组双滚刀,所述双滚刀包括固定嵌有杠铃状双刀头的双刀座,该双刀头对称设有边缘斜向收窄的双刀刃,用于初步破碎岩石,并通过其两侧的双刀固定孔与所述双刀座底部卡设的双刀紧固块可拆卸连接,所述滚刀槽外围卡设有多组可活动的单滚刀,用于岩石的二次破碎,并于滚刀槽相邻间隙环向交替立设研磨块,且与所述研磨块相近的盘面端面布设有与研磨块所对应的分流刀,其顶部埋设有均匀分布的研磨球,用于破碎后岩石的研磨疏导。

3、作为本发明一种优选技术方案,所述单滚刀包括嵌有飞碟状单刀头的中空方筒状单刀座,其内对称留有上部的半圆旋转腔与下部的菱形槽,并与菱形槽内对称卡设有边角互补的单刀对锁块,其对角开设有弧形槽,与所述半圆旋转腔组成单刀头的嵌装位,用于单刀头的旋转限位,所述单刀对锁块侧面穿设有贯穿的单刀凹槽,与底部卡设的单刀紧固块对应的单刀凸起适配卡接,并有螺栓贯穿锁定,用于单刀头的紧固锁定。

4、作为本发明一种优选技术方案,所述双刀头的双刀固定孔与双刀紧固块底部的螺栓贯穿连接,并于其中对称填设有边角互补的双刀对锁块,用于减少双刀头的即时位移。

5、作为本发明一种优选技术方案,所述研磨刀盘盘面边缘布设有多个边缘挖刀,其包括内嵌有茶杯状边缘刀头的边缘减震环,所述边缘减震环外周套设有边缘刀座,并通过边缘刀座的稳定槽卡接固定。

6、作为本发明一种优选技术方案,所述边缘刀头顶部外周开设有翻动槽,用于增加破碎岩石的接触面,并有液压杆与其底部连接,可根据不同地质情况改变边缘刀头的翻转角度,用于扩大掘进直径。

7、作为本发明一种优选技术方案,所述分流刀包括嵌设于所述研磨刀盘盘面的分流座与通过螺栓固定其上的分流块,所述分流块头部呈阶梯状,均匀架设有多角状凸起的导向刃,用于破碎后岩石的切削导向。

8、作为本发明一种优选技术方案,所述分流块表面涂覆有陶瓷涂层,用于减缓磨损速度。

9、作为本发明一种优选技术方案,所述单刀头与双刀头材料为高强度合金钢,并通过等离子喷涂碳化钨涂层,用于提高掘进刀头长时间作业的抗疲劳性。

10、作为本发明一种优选技术方案,所述研磨刀盘材料为nm450,并经过表面硬化处理。

11、本发明的有益效果是:

12、本发明提供一种盾构机的多级破碎研磨装置,其在设计上具有显著的有益效果,能够极大提升盾构机在复杂地质条件下的破碎和研磨效率,克服了现有盾构机在掘进过程中遇到的多个难题。首先,该装置通过创新的刀盘结构设计,将滚刀和研磨块的功能结合在一起,采用双滚刀和单滚刀的组合,实现了多级破碎和逐步研磨的作用。这种设计大大提高了刀盘对岩石的初次及二次破碎能力,确保了盾构机在遇到硬岩、混合地层及其他复杂条件时,仍能高效地切削和破碎岩石,减少了单一滚刀结构下可能出现的破碎不彻底与效率低下的问题。

13、相比现有的单滚刀设计,双滚刀结构具有更强的破碎能力,尤其是在初步破碎阶段发挥了关键作用。双滚刀的双刃设计能够在切削时对岩石施加均匀且对称的力,极大降低了刀具的应力集中,减缓了刀具的磨损,不仅提升了破碎效率,还延长了刀具的使用寿命,减少了因刀具频繁磨损带来的停机时间和维护成本。此外,双滚刀通过可拆卸的连接方式,与双刀座紧密连接,刀具更换方便,使得维护更换更加快捷高效,进一步减少了工期延误的风险。

14、单滚刀的加入为整个破碎系统提供了更加精细的二次破碎功能。传统盾构机在初步破碎之后,通常没有对破碎后的细小岩石进行进一步处理,导致岩石碎块大小不一,不仅影响排渣,还可能堆积在掘进面,增加滚刀的工作负担。而本装置中,外围单滚刀转动的二次破碎,能够有效控制碎石尺寸,避免碎块阻碍掘进过程,从而确保整个盾构机的掘进连续性和稳定性。

15、研磨块与分流刀的配合则进一步完善了岩石碎块的处理流程。研磨块通过交替布设在滚刀槽的相邻间隙中,对破碎后的碎石进行细化处理,使得岩石在排渣之前能够达到更小的粒径。这一研磨功能有效避免了碎石颗粒过大对后续排渣系统的影响,同时进一步减少了滚刀的工作负担。分流刀则充分引导碎石,使其能够顺利经过研磨块,避免了碎石滞留在刀盘表面,影响刀盘的工作效率,而且分流刀上的研磨球通过碰撞对岩石进行研磨处理,这种多层次的处理设计进一步细化了岩石碎块,不仅加快了碎石的排出速度,还提升了盾构机整体的破碎和研磨效率。

16、通过这种多级破碎研磨装置,盾构机能够在面对不同地质条件时灵活应对,无论是硬岩掘进还是软土层掘进,均能够实现高效的破碎和排渣。与传统技术相比,该装置显著提高了掘进效率,降低了设备的磨损率和维护成本。现有的盾构机通常仅依赖于单一滚刀进行破碎,无法对岩石碎块进行精细处理,导致滚刀磨损加剧,且破碎后排渣系统容易受到大颗粒碎石的阻碍,影响了掘进的效率。而通过本装置的多级破碎与研磨设计,刀盘不仅能够持续保持高效运转,还能通过对岩石碎块的进一步研磨,使得排渣过程更加顺畅,减少了滚刀反复破碎大块岩石的负担,从而提升了整体掘进效率。

17、此外,该设计中的多级破碎和研磨能够有效减少掘进面上碎石的堆积,使得刀具能够更加顺利地与岩石表面接触,减少了不必要的振动和摩擦。这一方面提高了刀具的切削效率,另一方面也减少了滚刀在复杂地质条件下的损坏概率,延长了其使用寿命,不仅提高了盾构机的工作效率,还大幅降低了维护和更换刀具的频率,减少了后期使用成本。

18、综上所述,该盾构机多级破碎研磨装置通过创新的双滚刀、单滚刀、研磨块和分流刀组合设计,实现了破碎与研磨的一体化处理,解决了现有技术中盾构机在掘进效率和岩石处理方面的不足。它在复杂地质条件下展现出优异的性能,有效提升了盾构掘进的效率、可靠性和经济性。

本文地址:https://www.jishuxx.com/zhuanli/20241125/337048.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表