一种含膨润土的铸造型砂及其制备方法与流程

- 国知局

- 2024-11-25 15:17:59

本发明涉及一种含膨润土的铸造型砂及其制备方法,属于金属铸造。

背景技术:

1、沟槽管路连接是当前液体、气体管道连接的首推技术,经过短短几年的开发和应用,已逐渐取代了法兰和焊接两种传统管道连接方式。沟槽管路连接技术上已经相对成熟,得到市场普遍认可,国家法规政策也做了积极引导,因此其市场应用范围以及发展前景非常广阔。沟槽管道连接件材质普遍使用球墨铸铁件,采用传统粘土湿型砂铸造造型工艺进行生产。

2、粘土湿型砂是以膨润土做粘结剂的湿型砂,其基本特点在于:具有一定的湿强度,退让性较好,便于落砂,90%以上的旧砂可重复利用,材料成本低,造型效率高,生产周期短,便于组织流水生产,易于实现生产过程的机械化和自动化。但粘土湿型砂用于铸造球墨铸铁件时,因球墨铸铁是以“糊状凝固方式”凝固的,共晶转变过程中有石墨化膨胀的过程,迫使型壁向水分凝聚层方向运动,影响铸件的尺寸精度,铸型表层胀大后,“膨胀后的收缩”还会使内部的缩孔、缩松等缺陷扩大,影响铸件的内在质量,所以球墨铸铁件对粘土湿型砂品质和性能的要求更高。粘土湿型砂主要由旧砂、原砂、膨润土和添加剂(煤粉、α-淀粉)等组份构成,其中膨润土和添加剂对铸造过程有着至关重要的影响,是决定铸件品质的关键因素。

3、膨润土在铸造过程中粘接力强、可塑性高、脱模好、透气性优、高温湿态条件下物理化学性能稳定等特点,可遏制铸件夹砂,结疤、掉块、砂型塌方等现象,且铸件清砂便捷,耐热能力更强,只要加热温度不过高超限(一般钠基膨润土的失效温度为638℃,钙基膨润土为316℃,人工活化的钙基膨润土,由于活化条件各异,时效温度不一,但都低于钠基膨润土),脱除了自由水的膨润土只要再加水,就能恢复粘结能力。在造型浇注铁水温度影响下,只有局部高温区少量膨润土脱除结合水,丧失粘接能力成为死土,因型砂对失去粘接作用的死土有一定的需求量来保证铸件表面的光洁度,对其在型砂中的存量上限具有一定的容忍区间,在此区间范围内,型砂强度等各项指标都满足铸造质量需求,从而保证旧砂能多次往复循环使用,减少了固废的排放量。钠基膨润土的天然储量较少,因此铸造用的钠基膨润土多由天然钙基膨润土经过人工钠化改性得到。钙基膨润土经人工钠化改性后,可以得到具备良好膨胀性、吸附性、正离子交换性、催化反应性、粘结力、飘浮性和延展性的钠基膨润土,但添加入湿型砂,作为粘接剂用于铸造行业时,其耐温性和粘接性能仍然难以完全满足铸造工艺过程以及铸造铸件品质方面的高标准要求。

4、粘土湿型砂中加入煤粉,其在铸件成形过程中的作用主要有4个方面:(1)铁液注入砂型后,使型砂中的煤粉受热分解,所释放的还原性气体在型腔中能防止铁液氧化,防止铸件表面形成feo,这对于防止粘砂缺陷有非常重要的作用;(2)铁液注满型腔后,型内气氛为还原性气氛,在这种条件下,煤粉析出的烃类气体,会凝聚于铸型表面,形成光亮碳膜,能防止黏砂并使铸件轮廓清晰;(3)靠近金属-铸型界面处,型砂中的煤粉受热而发生焦化反应时,先软化并发生体积收缩,然后再膨胀。煤粉的软化温度与石英的相变膨胀温度大致相同,可以容让砂粒的膨胀。因而可防止铸件上出现夹砂、鼠尾之类的膨胀缺陷,并改善铸件尺寸的稳定性;(4)煤粉焦化时发生体积膨胀,能填塞铸型表面层砂粒间的空隙,使铁液及产生的易熔硅酸盐难以渗入,从而改善铸件的表面质量。同时,离开铸型表面一定距离处仍然能保持应有的透气性。从以上4点可以看出,煤粉在粘土湿型砂配方中是不可或缺的添加剂,但煤粉在铸造过程中因热解而释放有害气体会造成一定程度的污染,此外煤粉的储运也存在自燃的风险,使用过程中的粉尘污染也对铸造车间的环境造成较为恶劣的影响,因此寻求煤粉的代用品或降低煤粉的用量,是铸造行业关注的重点之一。

5、中国专利cn107282865a公开了一种含铋化膨润土的汽车飞轮用铸造型砂,由以下成分制成:石英砂、水玻璃、铋化膨润土、硬脂酸钙、羧甲基纤维素钠、煤粉、玻璃纤维、陶土、硅酸镁铝、水;本发明提供的一种含铋化膨润土的汽车飞轮用铸造型砂,能够使得汽车飞轮在铸造时气孔减少,夹砂缺陷也因此消除,因而,汽车飞轮砂眼也明显减少。该专利制备的铋化膨润土,只是提高了膨润土的膨胀倍率,但耐温性能和粘接性能并未提升,因此难以胜任温度要求较为苛刻的铸造过程,此外该专利并未关注煤粉用量的降低或替代,煤粉污染难以避免。

6、中国专利cn107971452a公开了一种铸铁件高密度造型用湿型砂及其制备方法,其由以下重量份的原料制成:膨润土0.5~2、混配土0.2~1(混配土组成为高效煤粉70~85、膨润土10~25、碱化褐煤2~5、沥青3~5、α-淀粉2~5)、石英砂新砂0~5、石英砂旧砂95~99、水余量。本发明不仅具有较高的湿压强度和热湿拉强度,还具有优异的透气性、流动性和表干性,且本发明型砂制备工艺简单,制造成本低,适用于大规模推广应用于高密度造型。该专利所使用的混配土中,含有大量的煤粉和沥青,这会严重增大铸造过程的环境污染,虽然提高了湿型砂的湿压强度和热湿拉强度,但是并不符合铸造行业绿色环保的发展趋势。

7、以上可以看到,含膨润土的铸造型砂,仍存在膨润土耐温性能不足和粘接力较差以及煤粉用量大污染重等问题,因此开发配方中含高耐温高粘接性能膨润土和低煤粉含量的铸造型砂具有非常现实的实用价值。

技术实现思路

1、针对上述现有技术存在的不足,本发明提供一种含膨润土的铸造型砂及其制备方法 ,实现以下发明目的:制备出耐高温性好,粘接力高且煤粉用量少的高品质含膨润土的铸造型砂。

2、为实现上述发明目的,本发明采取以下技术方案:

3、一种含膨润土的铸造型砂及其制备方法,所述含膨润土的铸造型砂,其具体组成为:90~95wt%旧砂、1~3wt%原砂、0.8~1.7wt%改性钠基膨润土、0.3~0.8wt%煤粉、0.4~1wt%改性石墨、0.5~1wt%α-淀粉,其余不足100wt%部分为水;

4、所述旧砂,其主要性能指标为:水分含量1.4~2.1wt%,含泥量9~11wt%,有效膨润土7~8wt%,烧损质量损失率3~4wt%;

5、所述改性钠基膨润土,其主要性能指标为:外观无杂质、无板结,吸蓝量每100克改性钠基膨润土≥35克,湿压强度≥90kpa,含水量≤12wt%,粒度过孔径75μm试样筛的质量占比≥90wt%;

6、所述原砂,其性能指标为:黄色、粒度均匀且无板结带,粒度过70/140筛≥85wt%、过50/140筛≥90wt%,含泥量≤0.2wt%;

7、所述煤粉,其性能指标为:挥发分≥30wt%,灰分≤7wt%,水分≤4wt%,粒度140目以上颗粒的质量占比≥95wt%,焦渣特性4~6级;

8、所述含膨润土的铸造型砂,其制备方法包括改性钠基膨润土的制备、改性石墨的制备、铸造型砂的制备3个步骤;

9、以下是对上述技术方案的进一步改进:

10、步骤1、改性钠基膨润土的制备

11、将钙基膨润土破碎成100~300目的粉体后,与碳酸钠、偏铝酸钠、水溶性磷酸硅、水混合搅拌成糊状后加入进挤压机中挤压成条状,循环挤压3~5遍后,放入烘箱内,在85~100℃下烘干至水分含量为4~7wt%,冷却至室温后再研磨成200~400目的粉末,得到钠基膨润土,接着将钠基膨润土、碳酸锆、碳酸铵、水加入反应釜中,控制搅拌速率500~900转/分下,搅拌混合2~4.5小时后,升温并恒温至60~75℃,然后恒温搅拌反应4~7小时后,降至室温,静置沉淀老化20~30小时后,除去上层清液,将下层泥浆摊平自然晾干后,再放入烘箱中,在95~115℃下干燥15~22小时后,得到改性钠基膨润土;

12、所述钙基膨润土、碳酸钠、偏铝酸钠、水溶性磷酸硅、水的质量比为100~160:10~25:3~8:0.5~1.5:50~90;

13、所述钠基膨润土、碳酸锆、碳酸铵、水的质量比为80~130:5~9:6~12:70~150。

14、步骤2、改性石墨的制备

15、将石墨和混酸溶液加入反应釜中,控制搅拌速率400~800转/分下,升温并恒温至70~90℃,搅拌反应2~5小时后,降至室温出料过滤,滤出的固体用水洗涤至洗出液呈中性后,放入烘箱中,在90~120℃下干燥5~10小时后,降至室温得到表面刻蚀的石墨,然后将表面刻蚀的石墨、无水乙醇、γ-氨丙基三乙氧基硅烷放入反应釜中,控制搅拌速率500~850转/分,升温并恒温至60~85℃,恒温冷凝回流状态下,搅拌反应5~9小时后,降至室温,过滤,滤出物用去离子水洗涤3~5遍后,放入80~95℃烘箱中,干燥7~10小时后,得到改性石墨;

16、所述石墨为膨胀石墨、微晶石墨中的一种;

17、所述石墨的粒径为100~400目;

18、所述混酸溶液,其组成为硝酸、三氟乙酸、去离子水,三者的质量比10~40:25~50:100~200;

19、所述表面刻蚀的石墨、无水乙醇、γ-氨丙基三乙氧基硅烷的质量比为30~70:130~210:5~11。

20、步骤3、铸造型砂的制备

21、依据含膨润土的铸造型砂的具体组成,提前称量好旧砂、原砂、水、改性钠基膨润土、煤粉、改性石墨、α-淀粉,先将旧砂、原砂、水加入到混砂机中进行预混,时间控制在15~30秒,然后再加入改性钠基膨润土、煤粉、改性石墨、α-淀粉进行全面混制,混制时间控制在45~90秒,达到预定混料时间后,停机取砂,查看型砂紧实率,以手握成型,不感到湿即可,若湿度不够,紧实率不足,进行二次补水,再混制20~40秒后取砂查看紧实率,达标后,出料得到铸造型砂。

22、与现有技术相比,本发明取得以下有益效果:

23、1、本发明以碳酸钠为主要钠化剂,在偏铝酸钠、水溶性磷酸硅的助钠化作用下,对钙基膨润土进行了钠化改性,其中偏铝酸钠电离出的钠离子和碳酸钠电离出的钠离子,具有同样的作用,渗透进入钙基膨润土的离子晶格内,与钙离子发生离子交换反应,将钙离子置换成钠离子,偏铝酸钠电离出的偏铝酸根离子,其酸性远弱于碳酸根离子,因而更容易发生弱酸的水解反应,进而增大了钠化反应体系的ph值,促进了钠化反应的速率和钠化反应进行的彻底程度,偏铝酸根离子本身的离子半径较大,再进入钙基膨润土层间结构后,能够有效扩大钙基膨润土晶层之间的间距,促进钠离子的进入和钙离子的流出,水溶性磷酸硅的主要作用是快速络合反应体系内游离的钙离子,降低钠化反应体系内钙离子的浓度,进一步促进了钠化反应的速率和钠化反应进行的彻底性;

24、2、本发明制备出钠基膨润土后,又用碳酸锆、碳酸铵对钠基膨润土进行了改性,其中碳酸铵的作用是增大碳酸锆在改性体系内的溶解度,完全溶解的碳酸锆,电离出的锆离子,能够通过正负电荷作用吸引水中的氢氧根离子,进入钠基膨润土晶层之间,形成羟基锆复合离子,对钠基膨润土的晶层起到柱撑效应,引起钠基膨润土晶层间距的扩大,这会提升钠基膨润土的湿膨胀效应,增强型砂湿强度,同时羟基锆复合离子的热稳定性比较好,也能有效提升型砂的热湿拉强度;

25、3、本发明用混酸对石墨表面做了轻微的刻蚀,刻蚀后的石墨,表面羟基含量增加,极性增大,与γ-氨丙基三乙氧基硅烷反应后,石墨表面富含γ-氨丙基,γ-氨丙基的极性较高,容易使石墨在水性体系中得到较均匀的分散,因此改性后的石墨,能够在型砂中得到非常均匀的分散,继而能够有效替代部分煤粉,在铸造过程中,配合煤粉形成光亮碳层,从而减少煤粉的用量,降低了环境污染,而对铸造过程和铸件品质不造成任何负面影响;

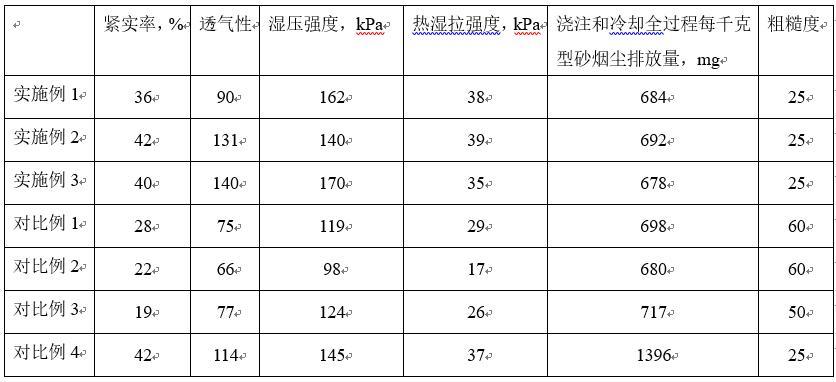

26、4、本发明得到的含膨润土的铸造型砂,紧实率36~42%,透气性90~140,湿压强度140~170kpa,热湿拉强度35~39kpa,浇注和冷却全过程每千克型砂烟尘排放量678~692mg,铸件粗糙度25。

本文地址:https://www.jishuxx.com/zhuanli/20241125/337208.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表