一种电子级四氯化硅的生产装置的制作方法

- 国知局

- 2024-11-25 15:41:25

本技术属于电子级四氯化硅生产,具体涉及一种电子级四氯化硅的生产装置。

背景技术:

1、电子级四氯化硅用作半导体硅外延的硅源,是性能优异的低温硅淀积的源材料,可直接参与金属刻蚀,作为聚合物(polymer)气体保护侧壁,增加刻蚀方向性;电子级四氯化硅在无硅片衬底自动干法蚀刻清洁方法(waferless auto-cleaning,简称wac)工艺中作为沉淀聚合物气体使用。四氯化硅中痕量的甲基二氯硅烷、甲基三氯硅烷等甲基氯硅烷会对电子级四氯化硅的刻蚀形貌造成不良影响,需加以去除。

2、国内外普遍采用工业硅粉和氯气高温下反应生成粗四氯化硅,四氯化硅在合成中,因为硅粉中含有一定量的碳,造成四氯化硅中含有几十至几百ppm的甲基氯硅烷,其中主要的有甲基二氯硅烷和甲基三氯硅烷。另外作为多晶硅副产物的四氯化硅同样存在此类问题。标况下四氯化硅沸点为57.6℃,甲基二氯硅烷沸点为41.9℃,甲基三氯硅烷沸点为66℃,因为四氯化硅和甲基氯硅烷的沸点比较接近,通过传统精馏方法分离效果不佳,需要较多的精馏塔和较大的回流比,能耗较高,效果较差,成本较高,且不能有效降低至1ppm以下。

3、因此,可以通过光氯化反应对痕量甲基氯硅烷进行反应,甲基氯硅烷通过光氯化转化为氯甲基硅烷,其沸点在110℃以上,可以通过精馏塔进行有效去除。目前在实验室内已可以通过微通道反应器进行光氯化反应对四氯化硅中的甲基氯硅烷进行去除,明显降低了四氯化硅中甲基氯硅烷的含量,反应后甲基氯硅烷的含量小于1ppm。但产品流量较小,单系统最大流量仅为10~50kg/h左右,不能满足大规模生产的需要。规模化生产中,有企业采取搅拌反应釜的方法进行光氯化反应,考虑到安全问题,采用外置光源,造成了釜内光强较低,反应效率较低,反应时间在数小时,反应釜持液量较大,风险较高,对氯气使用效率较低,需要多个反应釜并联运行,连续性运行较差,一次性投入较大。

4、目前,相关技术中,国内外企业对四氯化硅中痕量甲基氯硅烷的去除主要采用光氯化法和精馏法,但是现有技术四氯化硅制备中的主要存在如下缺点:精馏塔对甲基氯硅烷的去除效果不佳,流程复杂,成本较高。目前外置光源的光氯化反应釜存在内部光照强度较弱,光氯化反应效率低,反应时间长的问题,且考虑到生产的连续性,需要多个反应釜进行并联,一次性投入较大;精馏塔塔体部分设置反应段的反应精馏塔,因为规模化精馏塔直径较大,且塔内气液混相状态,紫外光迅速衰减,透过性较差,塔中间部分不能进行照射,反应精馏效果差;因为四氯化硅的危险性,内置光源反应器在实际运行中存在较大的安全隐患;光氯化效果好的微通道反应器通量较小,不能满足工业化生产需要,且装置制造困难,壁垒明显,投入和维护成本较高。

技术实现思路

1、本实用新型旨在至少在一定程度上解决相关技术中的技术问题之一。

2、为此,本实用新型提出一种电子级四氯化硅的生产装置,本方案通过在精馏塔的回流管道上设置光氯化装置,对光氯化反应除杂和精馏除杂进行了集成,在精馏塔回流管道进行光氯化,可同时实现反应除杂和精馏除杂,设备更加集中,流程更加简单。

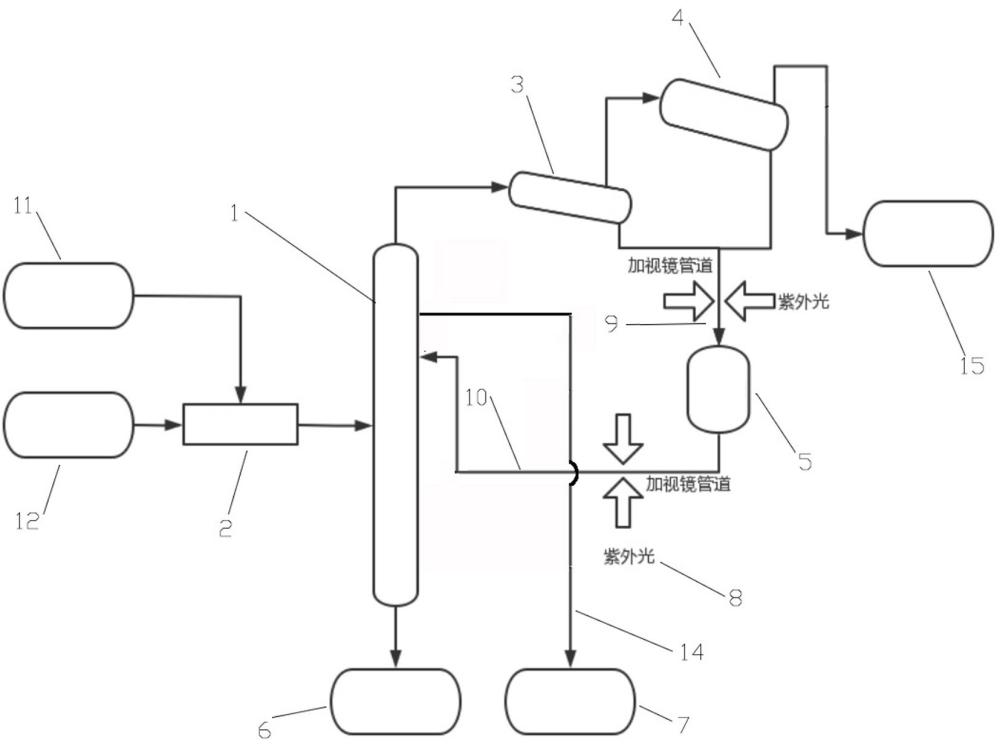

3、根据本实用新型的实施例提供一种电子级四氯化硅的生产装置,包括管道混合器,用于将氯气与四氯化硅原料在管道混合器内进行预混合,精馏塔,包括塔顶出口、塔釜出口以及设置在塔顶出口和塔釜出口之间的进料口、回流口和产品出口,精馏塔进料口与管道混合器的出口连通,精馏塔的塔顶出口通过塔顶冷凝器、下液管道与回流罐连通,回流罐的出口通过排料管道与回流口连通;光氯化装置,包括设置在下液管道和/或排料管道的若干视镜以及设置在视镜外部一侧的紫外光光源。

4、根据本实用新型的电子级四氯化硅的生产装置,通过在反应精馏塔前设置管道混合器,通过管道混合器能够将氯气与四氯化硅原料进行预混合后进入精馏塔,当预混合后的物料进入精馏塔后,精馏塔本身能够实现氯气与四氯化硅原料在精馏塔内部的精馏过程中进一步均匀混合,由于在回流罐的下液管道和排料管道上均设置有光氯化装置,因此通过在精馏塔的塔顶冷凝的低沸物所含有的甲基氯硅烷就能够在紫外灯照射视镜的配合下实现光氯化的充分反应,因此本方案实现了光氯化装置的较好的有机结合,不用另外设置设备,利用本身的精馏塔设备进行改造后即可实现。本方案的设备原理简单,易于制造和检维修,一次性投入和维护成本低。

5、在一些实施例中,还包括氯气回收装置,所述氯气回收装置包括氯气回收冷凝器,所述氯气回收冷凝器的尾气进口与所述塔顶冷凝器的尾气出口相连,所述氯气回收冷凝器用于将尾气中部分物质冷凝为液态回收物,所述液态回收物为含有四氯化硅和氯气的混合物,氯气回收冷凝器的冷凝液出口与回流罐连通。

6、本方案,通过在塔顶冷凝器的尾气出口位置设置氯气回收装置,从而实现对未反应的氯气进行回收,提高了氯气的使用效率,降低了氯气使用量和生产成本。本方案在塔顶冷凝器的未凝气的出口还连接有氯气回收冷凝器,通过与更低温度的冷媒进行冷量交换,从而使得在塔顶冷凝器中未完全液化的氯气和四氯化硅物料进一步液化,液化后的物料会通过管道再次进入回流罐内并最终回到精馏塔,以实现物料尽可能的回收利用,从而降低成本。

7、在一些实施例中,氯气回收冷凝器的尾气出口与碱洗处理单元相连。

8、由于不凝气中还有部分氯化氢气体在上述氯气回收冷凝器的冷凝温度下冷凝,因此为了避免直接对空排放,在此处设置碱洗处理单元,从而对氯化氢气体进行有效吸收合格后,再进行排放。

9、在一些实施例中,所述视镜的直径为φ100mm~200mm,厚度为10mm~20mm,视镜数量为10~30个。

10、在一些实施例中,每个所述紫外灯光源的灯珠数量50颗~200颗,均匀分布在φ50mm~φ150mm的发光面上,单个灯珠功率为2w~3w;光源波长为200nm~405nm;所述紫外灯光源与视镜的距离小于10cm。

11、有益效果

12、本实用新型设置有管道混合器,通过管道混合器能够将氯气与四氯化硅原料进行预混合后进入精馏塔,首先,精馏塔本身能够实现氯气与四氯化硅原料在精馏塔内部的精馏过程中进一步均匀混合,其次,由于在回流罐的下液管道和排料管道上均设置有光氯化装置,因此通过在精馏塔的塔顶冷凝的低沸物所含有的甲基氯硅烷就能够在紫外灯照射视镜的配合下实现光氯化的充分反应,从而生成高沸点的氯甲基硅烷,由此当排料管道内的物料经过回流口再次进入精馏塔内后,经过光氯化所生成的高沸点的氯甲基硅烷就会逐渐与四氯化硅分离,进入高沸点物料内,从而由塔釜出口逐渐分离排出,本方案通过精馏塔和回流管道上的光氯化装置的配合,实现精馏除杂和光氯化反应的同步进行。本方案的设备原理简单,易于制造和检修维护,一次性投入和维护成本低。

技术特征:1.一种电子级四氯化硅的生产装置,其特征在于:

2.根据权利要求1所述的一种电子级四氯化硅的生产装置,其特征在于:还包括氯气回收装置,所述氯气回收装置包括氯气回收冷凝器,所述氯气回收冷凝器的尾气进口与所述塔顶冷凝器的尾气出口相连,所述氯气回收冷凝器用于将尾气中部分物质冷凝为液态回收物,所述液态回收物为含有四氯化硅和氯气的混合物,氯气回收冷凝器的冷凝液出口与回流罐连通。

3.根据权利要求2所述的一种电子级四氯化硅的生产装置,其特征在于:所述氯气回收冷凝器的尾气出口与碱洗处理单元相连。

4.根据权利要求1所述的一种电子级四氯化硅的生产装置,其特征在于:所述视镜的直径为φ100mm~200mm,厚度为10mm~20mm,视镜数量为10~30个。

5.根据权利要求1所述的一种电子级四氯化硅的生产装置,其特征在于:每个所述紫外灯光源的灯珠数量50颗~200颗,均匀分布在φ50mm~φ150mm的发光面上,单个灯珠功率为2w~3w;光源波长为200nm~405nm;所述紫外灯光源与视镜的距离小于10cm。

技术总结本技术提供一种电子级四氯化硅的生产装置,包括管道混合器,用于将氯气与四氯化硅原料在管道混合器内进行预混合,精馏塔,包括塔顶出口、塔釜出口以及设置在塔顶出口和塔釜出口之间的进料口、回流口和产品出口,精馏塔进料口与管道混合器的出口连通,精馏塔的塔顶出口通过塔顶冷凝器、下液管道与回流罐连通,回流罐的出口通过排料管道与回流口连通;光氯化装置,包括设置在下液管道和/或排料管道的若干视镜以及设置在视镜外部一侧的紫外光光源。本方案通过在精馏塔的回流管道上设置光氯化装置,对光氯化反应除杂和精馏除杂进行了集成,在精馏塔回流管道进行光氯化,可同时实现反应除杂和精馏除杂,设备更加集中,流程更加简单。技术研发人员:赵雄,张兴毅,郭树虎,万烨,赵宇,王磊,郭克涛,张燕南受保护的技术使用者:洛阳中硅高科技有限公司技术研发日:20240110技术公布日:2024/11/21本文地址:https://www.jishuxx.com/zhuanli/20241125/338557.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表