一种薄膜缺陷检测装置的制作方法

- 国知局

- 2024-12-06 12:17:07

本发明涉及薄膜检测,尤其涉及一种薄膜缺陷检测装置。

背景技术:

1、薄膜材料的应用越来越广泛,如光学用途薄膜和显示器用途薄膜。薄膜在制备过程中容易出现厚度不均、膜唇线、压痕、异物等缺陷,而这些缺陷将会给后续的使用过程造成不利影响,因此,当薄膜材料成型后,需要对其进行缺陷检测。

2、现阶段是用手电筒照射或者借助偏光镜直接观察膜的本身来看缺陷,这些方式受限于不稳定光源,不能看到薄膜细小轻微的变形类缺陷。

3、因此,发明人提供了一种薄膜缺陷检测装置。

技术实现思路

1、(一)要解决的技术问题

2、本发明要解决的技术问题是提供一种薄膜缺陷检测装置以解决现有技术存在不能看到薄膜细小轻微的变形类缺陷的问题。

3、(二)技术方案

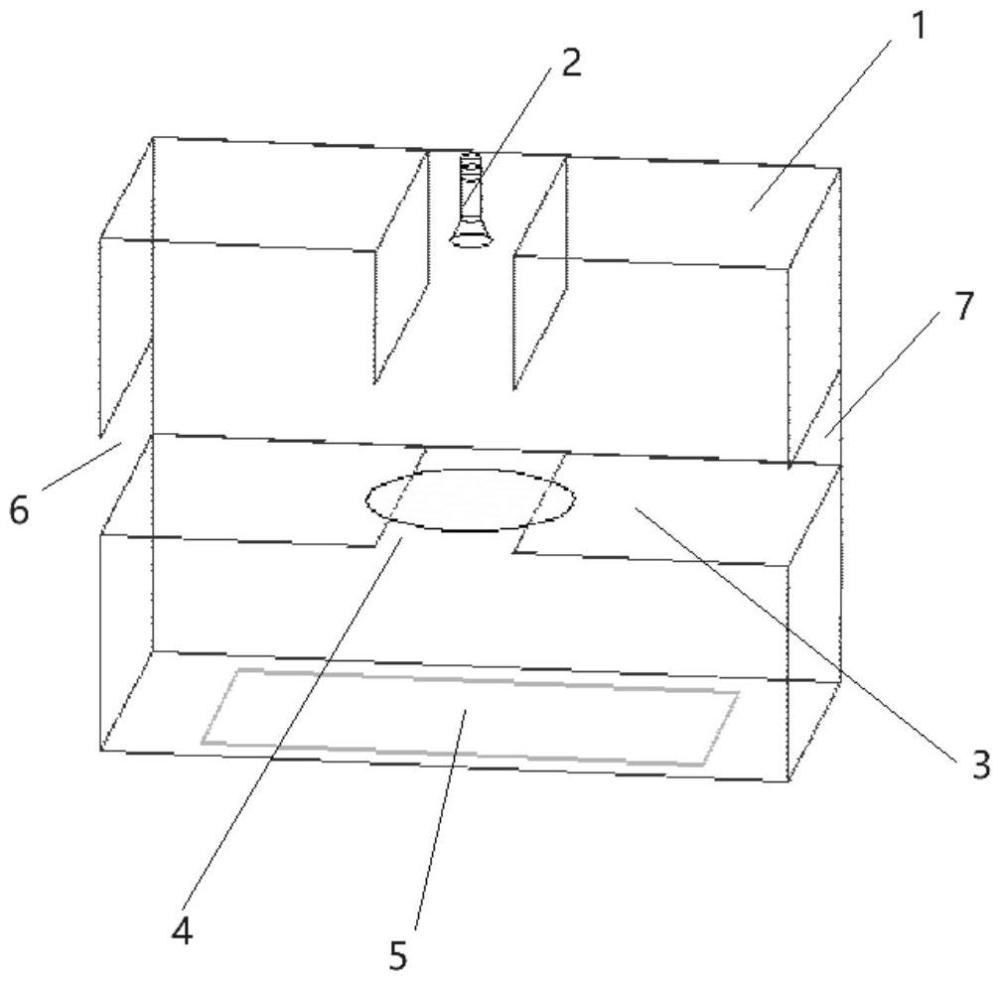

4、为解决上述技术问题,本发明提供了一种薄膜缺陷检测装置,包括设置在暗室内的看膜腔体,看膜腔体包括由挡板围成的主腔体和设置在主腔体内的中间平台层,挡板为光泽度低的黑色板材,主腔体被所述中间平台层分割为上腔体和下腔体,中间平台层开设通光孔,中间平台层用于铺设待检测薄膜,上腔体的顶部安装氙气灯,以将光线照射在通光孔处的待检测薄膜,下腔体的底部铺设缺陷成像幕布,以接收来自通光孔处薄膜留下的阴影。

5、其中,所述挡板包括顶挡板、底挡板、前挡板、后挡板、左挡板和后挡板。

6、其中,所述左挡板开设薄膜输入通道,所述右挡板开设薄膜输出通道。

7、其中,所述通光孔为矩形孔。

8、其中,所述缺陷成像幕布为白色幕布。

9、其中,所述通光孔为圆形孔。

10、其中,所述顶挡板的下面靠近氙气灯的位置设置有氙气灯安装板。

11、其中,所述氙气灯光源至通光孔的距离与通光孔至缺陷成像幕布的距离的比例为:1:1。

12、(三)有益效果

13、本发明的上述技术方案具有如下优点:

14、本发明技术方案中,将看膜腔体设置在暗室内,挡板选择光泽度低的黑色板材避免光的穿透和反射,中间平台层铺设待检测薄膜,待检测薄膜覆盖中间平台层的通光孔,上腔体顶部的氙气灯将光线照射在通光孔处的待检测薄膜,然后灯光穿透薄膜,阴影投射在下腔体底部铺设的缺陷成像幕布上,由于选择光线穿透力更强的氙气灯,微小的变形在白幕上的投影会放大,可以在缺陷成像幕布看到薄膜轻微的变形类缺陷,上述方案改善了现有观察薄膜缺陷方式的不足,可看到薄膜细小轻微的变形类缺陷。

技术特征:1.一种薄膜缺陷检测装置,其特征在于,包括设置在暗室内的看膜腔体,看膜腔体包括由挡板围成的主腔体和设置在主腔体内的中间平台层,挡板为光泽度低的黑色板材,主腔体被所述中间平台层分割为上腔体和下腔体,中间平台层开设通光孔,中间平台层用于铺设待检测薄膜,上腔体的顶部安装氙气灯,以将光线照射在通光孔处的待检测薄膜,下腔体的底部铺设缺陷成像幕布,以接收来自通光孔处薄膜留下的阴影。

2.如权利要求1所述的,其特征在于,所述挡板包括顶挡板、底挡板、前挡板、后挡板、左挡板和后挡板。

3.如权利要求2所述的,其特征在于,所述左挡板开设薄膜输入通道,所述右挡板开设薄膜输出通道。

4.如权利要求1所述的,其特征在于,所述通光孔为矩形孔。

5.如权利要求1所述的,其特征在于,所述缺陷成像幕布为白色幕布。

6.如权利要求1所述的,其特征在于,所述通光孔为圆形孔。

7.如权利要求1所述的,其特征在于,所述顶挡板的下面靠近氙气灯的位置设置有氙气灯安装板。

8.如权利要求1所述的,其特征在于,所述氙气灯光源至通光孔的距离与通光孔至缺陷成像幕布的距离的比例为:1:1。

技术总结本发明涉及薄膜检测技术领域,尤其涉及一种薄膜缺陷检测装置。该包括设置在暗室内的看膜腔体,看膜腔体包括由挡板围成的主腔体和设置在主腔体内的中间平台层,中间平台层开设通光孔,上腔体的顶部安装氙气灯,以将光线照射在通光孔处的待检测薄膜,下腔体的底部铺设缺陷成像幕布,以接收来自通光孔处薄膜留下的阴影;灯光穿透薄膜,阴影投射在下腔体底部铺设的缺陷成像幕布上,由于选择光线穿透力更强的氙气灯,可以在缺陷成像幕布看到薄膜轻微的变形类缺陷,上述方案改善了现有观察薄膜缺陷方式的不足,可看到薄膜细小轻微的变形类缺陷。技术研发人员:佘张蔡,曹俊祥,蔡乐受保护的技术使用者:康辉南通新材料科技有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/340445.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种自触发式爆胎模拟装置

下一篇

返回列表