钢板弹簧检测系统及检测方法与流程

- 国知局

- 2024-12-06 12:17:06

本发明涉及钢板弹簧检测装配,具体而言,涉及一种钢板弹簧检测系统及检测方法。

背景技术:

1、钢板弹簧是汽车悬架系统中重要的零部件,同一辆汽车上的左右两侧的钢板弹簧,在装配前需要保证其钢板弹簧弦长、弧高的偏差在允许的范围内,这样才能保证汽车静态姿态及车轮参数。为满足以上要求,钢板弹簧需在装配前需要进行检测并进行匹配。

2、现有技术中,在钢板弹簧的参数进行测量的基准通常选取的是钢板弹簧卷耳外圆,钢板弹簧卷耳外圆误差较大,且人工检测读数存在人为误差,影响测量精度。

3、针对上述的技术问题,目前尚未提出有效解决方案。

技术实现思路

1、本发明的主要目的在于提供一种钢板弹簧检测系统及检测方法,以解决现有技术中人工操作检测及基准选取影响测量精度的问题。

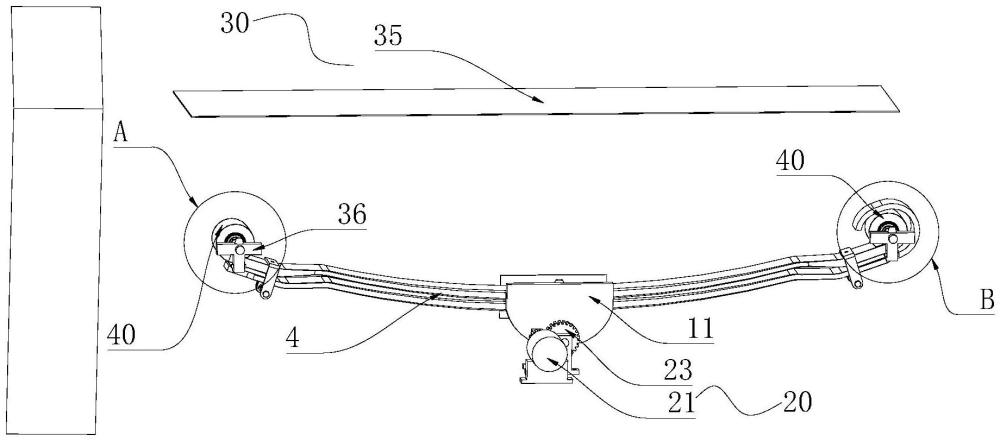

2、为了实现上述目的,根据本发明的一个方面,提供了一种钢板弹簧检测系统,包括:检测组件,检测组件包括两个传动轴,传动轴与钢板弹簧的卷耳一一对应设置,其中一个传动轴上设置有激光发射器,另一个传动轴上设置有激光接收器,检测钢板弹簧时,至少部分的传动轴穿设至卷耳内;激光测距仪,激光测距仪为多个,至少一个激光测距仪设置于传动轴上,至少一个激光测距仪设置于钢板弹簧上;激光挡板,沿钢板弹簧的厚度方向,激光挡板与钢板弹簧具有距离地设置。

3、进一步地,钢板弹簧检测系统还包括:夹持组件,夹持组件用于夹持钢板弹簧;驱动组件,驱动组件用于驱动夹持组件转动;夹持组件夹持钢板弹簧时,驱动组件驱动夹持组件转动,进而带动钢板弹簧转动。

4、进一步地,夹持组件包括两个相对设置的侧板,两个侧板围设成夹持空间,夹持空间用于放置钢板弹簧,驱动组件的输出端与其中一个侧板连接,其中,两个侧板之间的距离可调节地设置。

5、进一步地,两个侧板包括第一侧板和第二侧板,第一侧板与驱动组件的输出端连接,钢板弹簧检测系统还包括:运动导轨,第一侧板与运动导轨连接,第二侧板与运动导轨可滑动地连接;气缸组件,气缸组件的输出端与第二侧板连接,气缸组件用于驱动第二侧板在运动导轨上滑动,以调节第一侧板与第二侧板之间的距离。

6、进一步地,驱动组件包括:驱动电机;齿轮传动组件,齿轮传动组件包括相互啮合设置的传动齿轮和旋转齿轮,传动齿轮套设于驱动电机的输出轴上,旋转齿轮的一端设置有旋转轴,旋转轴与第一侧板连接;驱动电机的驱动力沿传动齿轮、旋转齿轮、旋转轴传递至第一侧板,以带动第一侧板转动。

7、进一步地,检测组件还包括套设于传动轴上的平衡件,平衡件可旋转地设置,套设于其中一个传动轴的平衡件上设置有激光发射器,套设于另一个传动轴的平衡件上设置有激光接收器。

8、进一步地,平衡件包括第一平衡块及靠近第一平衡块的端部设置的第二平衡块,第一平衡块与第二平衡块相互垂直地连接,第二平衡块的两端与第一平衡块之间的距离相同地设置,第二平衡块与第一平衡块的连接位置处开设有与传动轴装配的装配部,其中,第一平衡块上设置有激光接收器或激光发射器,第二平衡块的与第一平衡块相对的一侧设置有激光测距仪。

9、进一步地,沿传动轴的轴向方向,传动轴上设置有至少一个定位凹槽和凸起部,凸起部与定位凹槽具有距离地设置,平衡件套设于传动轴上的定位凹槽处,至少部分的传动轴穿设至卷耳内时,凸起部与卷耳的任意一个轴向端面抵接。

10、进一步地,传动轴与钢板弹簧的卷耳的内孔同轴地设置。

11、根据本发明的另一方面,提供了一种钢板弹簧检测方法,方法采用上述钢板弹簧检测系统进行,方法包括以下步骤:将钢板弹簧放置于夹持组件上;分别将两个传动轴穿设至钢板弹簧的卷耳内,并在每一传动轴上套设平衡件,在钢板弹簧、平衡件上分别设置激光测距仪;驱动夹持组件转动,直至其中一个传动轴上的激光接收器接收到另一个传动轴上的激光发射器发射的激光;获取各激光测距仪所测得的第一距离,第一距离为激光测距仪与激光挡板之间的距离,并基于多个第一距离,计算获得钢板弹簧的实际弧高c;获取激光接收器与激光发射器的激光传输时间,计算获得钢板弹簧的实际弦长a;获取钢板弹簧的理论弦长和理论弧高;基于理论弦长和实际弦长a,计算获得实际弦长偏差b;基于理论弧高和实际弧高c,计算获得实际弧高偏差d;在确定实际弦长偏差b和实际弧高偏差d符合预设偏差条件的情况下,确定钢板弹簧的检测结果为合格。

12、应用本发明的技术方案,在钢板弹簧的两个卷耳内穿设传动轴,将激光发射器和激光接收器分设于两个传动轴上,通过激光发射器和激光接收器之间激光信号的传输时间可计算出钢板弹簧两卷耳之间的弦长,将激光测距仪设置于钢板弹簧上并且还设置于其中一个或两个传动轴上,通过激光挡板接受到各激光测距仪的激光信号的时间差可计算出钢板弹簧的弧高,通过利用激光发射器、激光接收器和激光测距仪可实现钢板弹簧的弦长弧高的自动测量,减少人工检测操作繁琐程度并减小人眼读数存在误差,同时将测量基准选取为钢板弹簧的卷耳中心,减小测量误差,提高测量精度。

技术特征:1.一种钢板弹簧检测系统,其特征在于,包括:

2.根据权利要求1所述的钢板弹簧检测系统,其特征在于,所述钢板弹簧检测系统还包括:

3.根据权利要求2所述的钢板弹簧检测系统,其特征在于,所述夹持组件(10)包括两个相对设置的侧板(11),两个所述侧板(11)围设成夹持空间,所述夹持空间用于放置所述钢板弹簧(4),所述驱动组件(20)的输出端与其中一个所述侧板(11)连接,其中,两个所述侧板(11)之间的距离可调节地设置。

4.根据权利要求3所述的钢板弹簧检测系统,其特征在于,两个所述侧板(11)包括第一侧板和第二侧板,所述第一侧板与所述驱动组件(20)的输出端连接,所述钢板弹簧检测系统还包括:

5.根据权利要求4所述的钢板弹簧检测系统,其特征在于,所述驱动组件(20)包括:

6.根据权利要求2所述的钢板弹簧检测系统,其特征在于,所述检测组件(30)还包括套设于所述传动轴(31)上的平衡件(36),所述平衡件(36)可旋转地设置,套设于其中一个所述传动轴(31)的所述平衡件(36)上设置有所述激光发射器(32),套设于另一个所述传动轴(31)的所述平衡件(36)上设置有所述激光接收器(33)。

7.根据权利要求6所述的钢板弹簧检测系统,其特征在于,所述平衡件(36)包括第一平衡块及靠近所述第一平衡块的端部设置的第二平衡块,所述第一平衡块与所述第二平衡块相互垂直地连接,所述第二平衡块的两端与所述第一平衡块之间的距离相同地设置,所述第二平衡块与所述第一平衡块的连接位置处开设有与所述传动轴(31)装配的装配部,其中,所述第一平衡块上设置有所述激光接收器(33)或所述激光发射器(32),所述第二平衡块的与所述第一平衡块相对的一侧设置有所述激光测距仪(34)。

8.根据权利要求6所述的钢板弹簧检测系统,其特征在于,沿所述传动轴(31)的轴向方向,所述传动轴(31)上设置有至少一个定位凹槽(311)和凸起部(312),所述凸起部(312)与所述定位凹槽(311)具有距离地设置,所述平衡件(36)套设于所述传动轴(31)上的所述定位凹槽(311)处,至少部分的所述传动轴(31)穿设至所述卷耳(40)内时,所述凸起部(312)与所述卷耳(40)的任意一个轴向端面抵接。

9.根据权利要求1-8中任一项所述的钢板弹簧检测系统,其特征在于,所述传动轴(31)与所述钢板弹簧(4)的卷耳(40)的内孔同轴地设置。

10.一种钢板弹簧检测方法,所述方法采用权利要求1至9中任一项所述的钢板弹簧检测系统进行,其特征在于,所述方法包括以下步骤:

技术总结本发明提供了一种钢板弹簧检测系统及检测方法,涉及钢板弹簧检测装配技术领域。钢板弹簧检测系统包括:检测组件,检测组件包括两个传动轴,传动轴与钢板弹簧的卷耳一一对应设置,其中一个传动轴上设置有激光发射器,另一个传动轴上设置有激光接收器,检测钢板弹簧时,至少部分的传动轴穿设至卷耳内;激光测距仪,激光测距仪为多个,至少一个激光测距仪设置于传动轴上,至少一个激光测距仪设置于钢板弹簧上;激光挡板,沿钢板弹簧的厚度方向,激光挡板与钢板弹簧具有距离地设置。应用本发明的技术方案,可实现钢板弹簧的弦长弧高的自动测量,减小人眼读数存在误差,同时将测量基准选取为钢板弹簧的卷耳中心,可提高测量精度。技术研发人员:韩涛,樊吉义,包爱民,佟昊受保护的技术使用者:一汽解放汽车有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/340442.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表