用于粗骨料超高性能混凝土桥面板的自动化生产线及其控制方法与流程

- 国知局

- 2024-12-06 12:19:21

本发明涉及桥面板预制,具体而言,涉及用于粗骨料超高性能混凝土桥面板的自动化生产线及其控制方法。

背景技术:

1、随着桥梁工程技术的不断革新与“交通强国”及“双碳”战略的深入实施,ca-rp c超高性能桥面板凭借其卓越的材料性能与环保优势,逐渐成为桥梁建设领域的新宠。该桥面板采用粗骨料活性粉末混凝土在工厂预制而成,做到以极少材料耗用量就可达到重量轻、抗压能力高、韧性强等优越的产品性能,使得产品在实际应用上有更大的便利性、时效性、环保性、可更换等特点,不仅实现了材料的高效利用,还显著提升了桥面板的力学性能与施工效率。然而,由于其生产过程的复杂性和高精度要求,现有的生产线设计案例较少,设计难度较高。本文旨在探讨ca-rpc超高性能桥面板生产线的设计,以期为实际生产提供技术参考。

技术实现思路

1、本发明的目的在于提供用于粗骨料超高性能混凝土桥面板的自动化生产线及其控制方法,以解决上述现有技术的问题。

2、为实现上述目的,本发明提供如下技术方案:

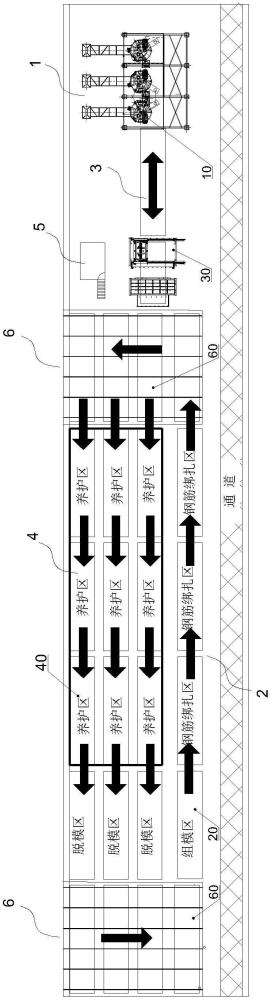

3、用于粗骨料超高性能混凝土桥面板的自动化生产线,其特征在于,包括原料预混区、钢筋骨架成型区、拌合料浇筑区、产品养护区和控制中心;

4、所述原料预混区按照加工顺序依次设有烘干系统、立体仓储系统、干混料配料系统、核心粉料配料系统和搅拌系统,所述立体仓储系统包括配料输送系统和立体存储仓,所述烘干系统通过传送带与所述立体存储仓连接,所述立体存储仓下设有三级计量装置将各原料计量通过配料输送系统送至所述干混料配料系统的干混主机内,所述干混料配料系统、核心粉料配料系统和搅拌系统均通过送料循环系统连接;

5、所述钢筋骨架成型区,包括钢筋骨架加工线、预制板模台系统和牵引驱动系统,在原料预混区得到拌合料前或同时由钢筋骨架加工线和预制板模台系统配合完成钢筋骨架入模,通过所述牵引驱动系统将模台从所述搅拌系统下方牵引至所述拌合料浇筑区的布料工位;

6、所述拌合料浇筑区,沿着桥面板长度方向依次布置布料系统、排阵赶平一体机、排式振捣机和平板振捣整平机,所述布料系统设置在所述布料工位上,所述布料系统下料口设有摊平机,所述摊平机自动跟随布料系统进行横向摊平,布料摊平工序紧随着排气赶平工序,由排阵赶平一体机完成第一次排气赶平,将模台牵引至排气提浆工位先静养后继续由排式振捣机和平板振捣整平机联合振捣进行第二次排气赶平;

7、所述产品养护区包括多个独立养护窑,每个养护窑内设有温湿度传感器、蒸汽加热系统和水喷淋系统,均由控制中心进行智能控制,模台通过整体摆渡系统的摆渡车进入所述养护窑,养护完成模台通过所述摆渡车移动至拆模工位进行脱模、清理。

8、优选地,还包括人机交互界面模块,所述控制中心由分别控制原料预混区、钢筋骨架成型区、拌合料浇筑区和产品养护区的四个子控制器和一个主控制器组成,所述人机交互界面模块与所述主控制器连接,所述主控制器对生产线进行整体的调度和控制,采集所述一个或多个子控制器的工作状态信息,并结合人机交互界面模块输入的参数信息,进行内部控制逻辑分析及数据库变量处理后,向人机交互界面模块输出生成的该生产线的整体状态信息进行显示,同时对所述一个或四个子控制器发送控制指令,分别或同时控制生产线上的原料预混区、钢筋骨架成型区、拌合料浇筑区和产品养护区上的设备。

9、优选地,所述送料循环系统包括环形轨道和若干送料小车,所述环形轨道延伸在原料预混区布设的所述干混料配料系统、核心粉料配料系统和搅拌系统的各下料口高度处,且围合形成封闭的l字环形结构,所述环形轨道由若干架体等段均布支撑,若干送料小车设在所述环形轨道上,所述控制系统控制送料小车在环形轨道上行走,完成所述干混料配料系统、核心粉料配料系统和搅拌系统的接送料。

10、优选地,所述布料系统包括布料小车、布料斗和带有轨道的行走车架,所述行走车架架设布料工位上,所述布料小车沿着行走车架上的轨道自动行走,所述布料小车上设有自动翻转的布料斗,由控制系统控制其到达所述搅拌系统下方的出料口接料,以及走行、下料和回位的动作。

11、优选地,所述拌合料浇筑区设有恒温恒湿系统,所述恒温恒湿系统采用工业空调系统。

12、优选地,所述搅拌系统包括搅拌站、悬臂吊装设备和钢纤维上料系统,自干粉配料系统后的干粉混料沿着轨道由送料小车送至所述搅拌站,所述悬臂吊装设备设置在钢纤维上料系统的下方,所述钢纤维上料系统的上端与所述搅拌站的进料口对接。

13、用于粗骨料超高性能混凝土桥面板的自动化生产线的控制方法,包括以下步骤:

14、s100、控制前准备:根据桥面板的类型在所述控制中心选择对应的工位布置图以及加工技术参数编程,所述控制中心的主控制器根据生产计划及所选的程序控制生产过程;

15、s200、原料预混区控制:预备原料和细粉料,主控制器下发信号给原料预混区子控制器启动各个设备,各原料经烘干系统烘干达到设计参数后分别储藏,按照原料配比将计量过的各原料输送至干混主机进行第一次混合,添加水泥进行第二次混合获得干粉混合料,通过送料小车将所述细粉料和所述干粉预混料一同送至所述搅拌系统,加水进行第三次混合,继续添加钢纤维进行搅拌获得拌合料;

16、s300、钢筋骨架成型区控制:主控制器发出模具组装及钢筋骨架入模的信号,在获得拌合料前或同时完成钢筋骨架入模即预制板模台;

17、s400、拌合料浇筑区控制:主控制器根据发出布料信号,牵引预制板模台到达布料工位,子控制器启动布料工位上布料系统根据布料路径和顺序进行一次布料,设定桥面板类型所需相应重量的拌合料和布料速度,控制布料小车开至搅拌系统出料口下方接拌合料,开始布料和摊平,紧随其后由排阵赶平一体机完成第一次排气赶平工作,静养片刻,控制排式振捣机和平板振捣整平机联合振捣进行第二次排气赶平工作;

18、s500、产品养护区控制:主控制器发出养护信号,摆渡车将完成上步工序的模台送入养护窑,通过温湿度传感器采集信号,子控制器控制蒸汽加热系统和水喷淋系统进行养护工作,窑内养护时间为12h~36h,养护温度为80~95℃,养护湿度≥90%,摆渡车将上步工序完成的模台转至拆模工位进行脱模、清理,脱模后吊运桥面板至水养池中浸入式养护15~18天,采用定时自动滴灌养护装置保湿养护。

19、优选地,所述钢筋骨架入模,是以预制板模台系统中的端模和芯模为基准安装及绑扎,将预制钢筋笼与端模、芯模组成一体,以便整体调运至预制模台,所述预制钢筋笼通过对顶层钢筋网和底层钢筋网的纵横钢筋进行绑扎而成。

20、优选地,所述布料路径和顺序是根据桥面板浇筑方向分成n个条带,第一条带完成布料和摊平,启动排式振捣机和平板振捣整平机联合振捣排气赶平和密实,其余条带均按照第一条带布料顺序连续作业直至完成所有条带的布料摊平及排气赶平工作,第一次排气赶平工作完成静养片刻后,模台整体牵引至排气提浆工位整体进行一次排气赶平工作,完成所述一次布料;其中,第二次排气赶平工作的振动频率大于第一次排次赶平动作的振动频率。

21、进一步地,所述一次布料是对所述n个条带完成一次性布料,其中每一条带进行两次布料,第一次布料的重量占每一条带重量的2/3,第二次布料占每一条带重量的1/3,相邻两个条带之间需重叠80~120mm。

22、综上所述,与现有技术相比,本发明的有益效果是:

23、1、控制中心的主控制器负责整个生产线的调度和控制,根据生产计划和预设程序,统一协调各个环节的工作。各个区域(如原料预混区、钢筋骨架成型区、拌合料浇筑区、产品养护区)设有子控制器,负责各自区域的设备控制和参数调节,与主控制器进行信息交互。在原料预混区、拌合料浇筑区、产品养护区等关键区域安装智能传感器,实时监测温度、湿度、压力等关键参数,并将数据传输至控制中心进行分析和处理。控制中心根据监测结果自动调整工艺参数,确保产品质量的稳定性和一致性。

24、2、原料预混区根据原料特性,原料分多次混合、精细化控制,通过干混料配料系统、核心粉料配料系统和搅拌系统的多次混合工艺,确保拌合料中的各组分充分混合均匀,且有助于提高桥面板的物理性能和耐久性。通过烘干系统、除尘系统对骨料进行预处理,并使用立体仓储系统和三级计量装置有效管理原料,再通过筛分干混设备,减少了原料浪费,提高了资源利用率,实现精细化生产工艺和质量控制标准。

25、3、拌合料浇筑区实现高效的布料与振捣系统,采用预制板模台系统对钢筋骨架进行精确定位和固定,确保钢筋骨架在浇筑过程中的稳定性和准确性;通过布料系统、排式振捣机和平板振捣整平机的联合工作,实现布料的均匀性和混凝土的密实度。布料系统能够根据桥面板的浇筑方向灵活调整布料路径和顺序,而振捣系统则通过高频振动将混凝土中的气泡排出并使其密实化。

26、4、产品养护区设有多个独立养护窑,每个养护窑内均安装温湿度传感器和蒸汽加热系统。控制中心通过智能算法对养护窑内的温湿度进行精确控制,确保养护条件的稳定性和一致性。在拆模后和水池养护阶段,采用自动滴灌养护装置对桥面板进行保湿养护,能够定时、定量地向桥面板表面滴灌水分,保持其表面湿润状态,有助于防止混凝土开裂和提高其耐久性。生产线在设计和运行过程中注重节能环保,通过精确控制养护过程中的温湿度和养护时间,减少了能源消耗和碳排放。

27、5、本发明整体生产线中钢纤维投料分散、混凝土的搅拌、布料、浇筑和振捣设备能实现全自动化,生产节拍稳定,构件生产工效及品质得到很好的保证。生产线控制基于材料特性和多工序衔接,建立多设备交叉作业的拓扑关系,集成布置数控自动化ca-rpc桥面板生产线,生产线布局合理,各区域功能明确,实现了从原料到成品的连续、流畅生产,有助于缩短生产周期,提高生产效率。控制中心可以根据不同桥面板类型的需求,灵活调整工位布置图和加工技术参数,以适应多样化的生产需求。

本文地址:https://www.jishuxx.com/zhuanli/20241204/340590.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。