一种用于湿法冶金锌电积用阴极板的导电头自动清洗装置及运行方法与流程

- 国知局

- 2024-12-06 12:20:44

本发明属于湿法冶金电积设备,具体涉及一种用于湿法冶金锌电积用阴极板的导电头自动清洗装置及运行方法。

背景技术:

1、湿法冶金是当今世界有色金属冶炼的一种主流工艺,锌、铜、锰等有色金属90%以上均采用湿法冶炼。以其中难度高、具有代表性的金属锌为例,湿法冶锌的过程是将阴极板和阳极板以一定的间距交替排列放入电解槽溶液中,通过电解过程使金属锌离子吸附在阴极板上。当阴极板上的金属锌离子吸附层达到一定厚度时,使用天车从电解槽中取出部分阴极板,将极板上这层沉积的金属锌片剥离下来,然后经熔化铸成锌锭,得到最终产品。

2、目前,国内各锌冶炼企业开始陆续采用自动剥锌成套设备,实现阴极板上锌片剥离以及剥离后极板刷洗的机械化、自动化运行。在湿法锌冶炼生产过程中,阴极板通过导电头与电解槽母排连接,在长期生产使用过程中导电头接触面会附着结晶及其他杂质,导致接触面导电率下降,阴极板出现接触不良。阴极板接触不良会导致导电头发热、影响锌沉积速率及成品锌片质量。因此需定期对导电头进行清洗去除表面结晶及杂质。

3、目前国内湿法锌冶炼采用的阴极板按照锌电积生产工艺的导电连接方式分为分为搭接式和夹接式(插接式)阴极板。其中搭接式阴极板导电头接触面位于导电梁下方,而夹接式(插接式)阴极板导电头接触面则位于铜夹头内侧,不便清洗。

4、在cn 219130052 u中披露了一种使用无杆气缸、毛刷清洗导电头的装置,该装置布置在阴极板传输装置的上,毛刷位于阴极板导电头下方,使用无杆气缸带动毛刷直线往复移动清洗导电头接触面的结晶及杂质。发明人发现该阴极板挂取板机构至少存在以下问题:

5、该装置只适用于搭接式阴极板导电头的清洗,由于搭接式阴极板导电头的接触面位于导电梁下方,可将该装置毛刷布置在阴极板下方,阴极板输送过程中可直接使用毛刷清洗。而夹接式阴极板导电头接触面位于铜夹头内侧,下方毛刷无法清洗,若将毛刷伸入铜夹内侧,需要更多运动机构和更长的动作时间,影响阴极板的正常传输。

6、在cn 220413557 u中披露了一种电解锌极板导电头自动冲洗设备,该设备使用接近开关检测阴极板位置,在阴极板导电头下方布置若干蒸汽喷嘴,当阴极板传输至该装置上方。接近开关反馈信号至控制系统,控制蒸汽阀门开启,使用蒸汽从下方清洗导电头。发明人发现该阴极板挂取板机构至少存在以下问题:

7、1、该装置的蒸汽喷嘴布置在一侧,因为阴极板导电梁两侧长度不同,要求传输装置上的阴极板导电头方向必须与喷嘴方向一致;

8、2、蒸汽喷嘴方向向上,导电头目标较小,且会随传输装置移动,冲洗过程中蒸汽会向外逸散,长时间冲洗附近设备会附着大量冷凝水,易造成附近设备生锈、电气元件损坏等问题。

9、因此,本文提出一种用于湿法冶金锌电积用阴极板的导电头自动清洗装置及运行方法。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种用于湿法冶金锌电积用阴极板的导电头自动清洗装置及运行方法,可适用于夹接式与搭接式阴极板导电头的清理,减少工作量,对周围设备的腐蚀和损伤量少,方便了操作人员进行故障处理和设备日常清理维护的工作,也大幅降低了强酸结晶对装置的腐蚀作用。

2、为了达到上述技术效果,本发明通过以下技术方案实现的:

3、一种用于湿法冶金锌电积用阴极板的导电头自动清洗装置,包括自动清洗装置、阴极板输送装置,所述的自动清洗装置安装在阴极板输送装置上且对称布置在阴极板输送路线两侧,所述的自动清洗装置还包括壳体、基座、喷嘴、气控流体阀、柔性挡水板、漫反射型光电开关、控制系统,所述的壳体通过其下方的基座固定安装在阴极板输送装置的横梁上,所述的喷嘴安装在壳体上方且其进气端通过软管与高压水蒸汽供气管路上的气控流体阀连接,所述的柔性挡水板悬挂在壳体左右两侧与内侧的开口上,所述的漫反射型光电开关安装在壳体的顶部,且阴极板输送路线两侧上的壳体顶部的漫反射型光电开关可分别朝向输入、输出方向的阴极板导电头位置;

4、所述控制系统与喷嘴、气控流体阀、漫反射型光电开关电信连接。

5、作为优选,所述壳体下方设置有排水孔,排水孔的下方连接有废水回收装置;该结构可使清洗过程中产生的废水及冷凝水通过排水孔流出并由废水回收装置统一回收处理。

6、作为优选,所述喷嘴还包括喷嘴安装座、万向喷头,喷嘴安装座安装在壳体上方,万向喷头安装在喷嘴安装座下方螺纹孔上;该结构使用可调节方向的万向喷头,可倾斜角度冲洗铜夹头内侧。

7、作为优选,所述喷嘴安装座上提供3个标准螺纹接口,上方可连接软管供给高压水,下方安装喷嘴,且可独立更换。

8、基于上述技术方案,本发明还提供了一种用于湿法冶金锌电积用阴极板的导电头自动清洗装置在清洗阴极板的导电头中的应用。

9、基于上述技术方案,本发明还提供了一种用于湿法冶金锌电积用阴极板的导电头自动清洗装置的运行方法,具体包括以下步骤:

10、s1、阴极板进入清洗装置前,此时导电头所在一侧的漫反射型光电开关检测到导电头反射光线向控制系统反馈数字量信号,控制系统标记当前阴极板,此时另一侧无信号则不进行标记,两侧导电头清洗装置独立标记完成后等待阴极板前进;

11、s2、阴极板输送装置接收下一块极板后,所有阴极板步进一步,传输停止后,漫反射型光电开关继续标记下一阴极板位置,同时对已进入壳体内的阴极板的导电头进行清洗,清洗时,由控制系统控制气控流体阀、万向喷头对导电头进行冲洗,一定时间后自动停止;冲洗干净所需时间可根据具体情况多次实验而得;

12、s3、阴极板再次步进一步,传输停止后,漫反射型光电开关继续标记下一阴极板位置,导电头清洗装置再次清洗导电头;

13、s4、循环上述动作自动完成所有阴极板导电头的清洗。

14、本发明的有益效果为:本发明针对自动化剥锌系统,可适用于夹接式与搭接式阴极板导电头的清理,该装置分别布置在自动化剥锌系统的取板输送装置两端,可依次对经过预开口、剥离、刷洗后等间距排列的阴极板进行导电头清洗,完成后的阴极板可直接放入电解槽进行新一周期的电解生产,无需人工清洗导电头,减少工作量;

15、本导电头自动清洗装置结构简单,使用高压水或蒸汽均可进行清洗,可实现频繁通断,稳定使用寿命长;使用可调节方向的万向喷头,可倾斜角度冲洗铜夹头内侧;该装置可自动判断导电头方向并进行清洗,冲洗时间短,废水和冷凝水回收率高,高压水或蒸汽浪费量少,对周围设备的腐蚀和损伤量少,方便了操作人员进行故障处理和设备日常清理维护的工作,大幅降低了强酸结晶对装置的腐蚀作用;

16、同时,本装置与剥锌系统中其他设备并行运行,不影响设备的运转周期,大幅降低故障率,减少停机维护时间,提高生产效率,为自动剥锌设备的连续不间断地进行剥锌作业奠定基础。

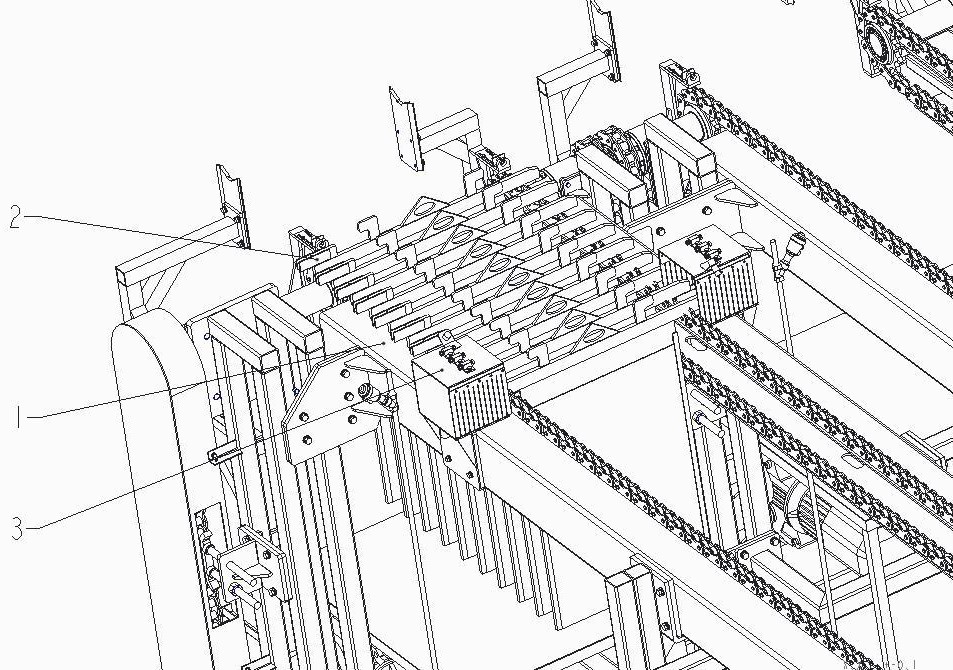

技术特征:1.一种用于湿法冶金锌电积用阴极板的导电头自动清洗装置,包括自动清洗装置、阴极板输送装置(1),其特征在于:所述的自动清洗装置安装在阴极板输送装置(1)上且对称布置在阴极板输送路线两侧,所述的自动清洗装置还包括壳体、基座、喷嘴、气控流体阀(32)、柔性挡水板(34)、漫反射型光电开关(35)、控制系统,所述的壳体通过其下方的基座固定安装在阴极板输送装置(1)的横梁上,所述的喷嘴安装在壳体上方且其进气端通过软管与高压水蒸汽供气管路上的气控流体阀(32)连接,所述的柔性挡水板(34)悬挂在壳体左右两侧与内侧的开口上,所述的漫反射型光电开关(35)安装在壳体的顶部,且阴极板输送路线两侧上的壳体顶部的漫反射型光电开关(35)可分别朝向输入、输出方向的阴极板导电头位置;

2.根据权利要求1所述的一种用于湿法冶金锌电积用阴极板的导电头自动清洗装置,其特征在于:所述壳体下方设置有排水孔,排水孔的下方连接有废水回收装置。

3.根据权利要求1所述的一种用于湿法冶金锌电积用阴极板的导电头自动清洗装置,其特征在于:所述喷嘴还包括喷嘴安装座(33)、万向喷头(36),喷嘴安装座(33)安装在壳体上方,万向喷头(36)安装在喷嘴安装座(33)下方螺纹孔上。

4.根据权利要求3所述的一种用于湿法冶金锌电积用阴极板的导电头自动清洗装置,其特征在于:所述喷嘴安装座(33)上提供3个标准螺纹接口,上方可连接软管供给高压水,下方安装喷嘴,且可独立更换。

5.根据权利要求1至4任意一项所述的一种用于湿法冶金锌电积用阴极板的导电头自动清洗装置在清洗阴极板的导电头中的应用。

6.根据权利要求1至4任意一项所述的一种用于湿法冶金锌电积用阴极板的导电头自动清洗装置的运行方法,其特征在于,具体包括以下步骤:

技术总结本发明设计公开了一种用于湿法冶金锌电积用阴极板的导电头自动清洗装置及运行方法,包括自动清洗装置、阴极板输送装置,所述的自动清洗装置安装在阴极板输送装置上且对称布置在阴极板输送路线两侧,所述的自动清洗装置还包括壳体、基座、喷嘴、气控流体阀、柔性挡水板、漫反射型光电开关、控制系统。本发明的导电头自动清洗装置结构简单,使用高压水或蒸汽均可进行清洗,可实现频繁通断,稳定使用寿命长;使用可调节方向的万向喷头,可倾斜角度冲洗铜夹头内侧,自动判断导电头方向并进行清洗,冲洗时间短,废水和冷凝水回收率高,高压水或蒸汽浪费量少,对周围设备的腐蚀和损伤量少,方便了操作人员进行故障处理和设备日常清理维护的工作。技术研发人员:和明,杨尚聪,溪贵飞,杨四宝,和志成,张继云受保护的技术使用者:云南金鼎锌业有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/340785.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种压块系统的制作方法

下一篇

返回列表