一种双螺旋流道型氨水排渣除油装置的制作方法

- 国知局

- 2024-12-06 12:20:14

本发明属于除油装置,具体涉及一种双螺旋流道型氨水排渣除油装置。

背景技术:

1、剩余氨水除油技术在煤化工冶金焦的化产领域已经相对普遍,主要采用瓷管分离+气浮除油的工艺或者液相分离器整流工艺,除油效果较好,含油量能从500ppm将至50ppm,除油率约90%,但是在兰炭废水预处理领域除油效果差强人意。

2、究其原因,煤化工冶金焦生产废水中焦油密度约1180kg/m3,与水密度差大,重力沉降能都达到比较好的效果,将废水中的焦油含量降至500ppm,而兰炭废水中石油类密度与水十分接近,水下油密度约1020kg/m3,水上油密度约960kg/m3,而且一旦泵加压极容易乳化,增加分离难度,目前采用静置重力沉降和液相分离器均很难达到预期效果。

技术实现思路

1、为了解决上述现有技术中存在的问题,本发明提供了一种双螺旋流道型氨水排渣除油装置,实现固相渣在线脱除,并增大除油率及除油效果稳定性,解决了兰炭干馏炉煤气冷凝液在线排渣困难、氨水含油量高导致下游装置堵塞、酚氨回收处理负荷大等问题。

2、本发明采用的具体技术方案是:

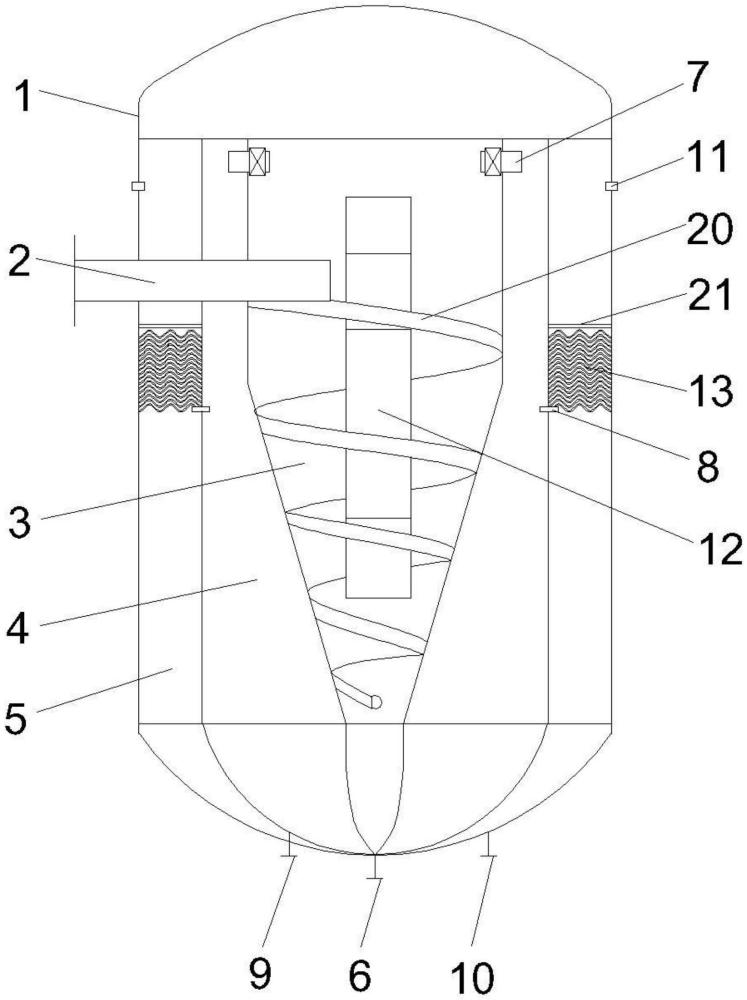

3、一种双螺旋流道型氨水排渣除油装置,包括壳体,所述壳体侧壁设置有含渣含油氨水进口,所述壳体内自内而外依次套设有一级腔室、二级腔室、三级腔室,所述含渣含油氨水进口与一级腔室连通,所述一级腔室底部设置有穿过壳体的固相出口,所述一级腔室靠近顶部处设置有与二级腔室连通的三液相出口,所述二级腔室靠近中部设置有与三级腔室连通的循环氨水相出口,二级腔室底部设置有穿过壳体的水下油出口,所述三级腔室底部设置有剩余氨水相出口,三级腔室靠近顶部处设置有水上油出口,所述一级腔室内还设置有双螺旋流道。

4、所述一级腔室中央处沿竖直方向设置有中空的回流管道,一级腔室周圈以回流管道轴线为中心呈螺旋状自上而下布置有导流槽,所述导流槽的开放端朝向回流管道,所述导流槽与回流管道共同形成双螺旋流道。

5、所述一级腔室呈锥形结构,所述固相出口位于一级腔室的锥尖处,所述含渣含油氨水进口的输入方向与一级腔室的内壁相切设置,含渣含油氨水螺旋流至一级腔室底部,含渣含油氨水的固相沿固相出口排出,含渣含油氨水的液相回流至一级腔室顶部并沿三液相出口溢流至二级腔室内。

6、所述二级腔室以及三级腔室内均以轴线为中心呈环状阵列设置有多组隔板,二级腔室内相邻隔板之间的扇形腔室形成为二级静置单元,三级腔室借助隔板形成为多组与二级静置单元对应的呈扇形的三级静置单元,所述一级腔室与多组三液相出口与二级静置单元连接,所述二级静置单元借助循环氨水相出口与三级静置单元连通,二级静置单元底部设置有穿过壳体的水下油出口,所述三级静置单元底部设置有剩余氨水相出口,三级静置单元靠近顶部处设置有水上油出口。

7、所述三液相出口上设置有截止阀,多个三液相出口借助截止阀单一开启,一级腔室内的三液相装填满上一级二级静置单元后,借助截止阀的开合将三液相装填下一级二级静置单元。

8、所述三级静置单元内设置有分离组件,所述分离组件包括多层层叠设置的波纹板,所述波纹板的波峰沿长度方向设置有多个分离油孔,波纹板的波谷沿长度方向设置有多个分离水孔。

9、下一级所述波纹板的分离油孔位于上一级波纹板的分离油孔与分离水孔之间。

10、所述循环氨水相出口位于最下级波纹板的分离油孔与分离水孔之间。

11、所述三级腔室内还设置有过滤膜层,所述过滤膜层位于最上级波纹板的上方,循环氨水相借助过滤膜层形成过滤分离。

12、本发明的有益效果是:

13、1、本发明中通过三级腔室分离,将混在氨水中的固相渣、溶解油进行分离,实现连续脱除,其中固相渣可循环回干馏炉作为配料,也可以用作锅炉燃料,实现资源能量的高效循环,同时避免堵塞下游装置;液相溶解油分离得到的水上油、水下油可作为高品质产品,直接外售或者作为下游焦油深加工的原料。

14、另外环形腔室通过分级分离以及分区存储,提高了分离及静置沉降时间,并通过将多级分离腔室进行集成,节约了设备用地。

15、2、本发明中的双螺旋流道利用旋流加速调整进料氨水的流动状态,提高其分离性能,促进固液分离效果。

16、3、本发明中的整体装置系统通过创新流道、装置结构腔室、锥底倾角等设计,在与传统的氨水除油装置相比,降低设备投资约60%。

17、4、本发明实现固相渣在线脱除,增大除油率及除油效果稳定性,实现兰炭行业剩余氨水除油后含油率低于50mg/l的突破。

技术特征:1.一种双螺旋流道型氨水排渣除油装置,包括壳体(1),所述壳体(1)侧壁设置有含渣含油氨水进口(2),其特征在于,所述壳体(1)内自内而外依次套设有一级腔室(3)、二级腔室(4)、三级腔室(5),所述含渣含油氨水进口(2)与一级腔室(3)连通,所述一级腔室(3)底部设置有穿过壳体(1)的固相出口(6),所述一级腔室(3)靠近顶部处设置有与二级腔室(4)连通的三液相出口(7),所述二级腔室(4)靠近中部设置有与三级腔室(5)连通的循环氨水相出口(8),二级腔室(4)底部设置有穿过壳体(1)的水下油出口(9),所述三级腔室(5)底部设置有剩余氨水相出口(10),三级腔室(5)靠近顶部处设置有水上油出口(11),所述一级腔室(3)内还设置有双螺旋流道。

2.根据权利要求1所述的一种双螺旋流道型氨水排渣除油装置,其特征在于,所述一级腔室(3)中央处沿竖直方向设置有中空的回流管道(12),一级腔室(3)周圈以回流管道(12)轴线为中心呈螺旋状自上而下布置有导流槽(20),所述导流槽(20)的开放端朝向回流管道(12),所述导流槽(20)与回流管道(12)共同形成双螺旋流道。

3.根据权利要求1所述的一种双螺旋流道型氨水排渣除油装置,其特征在于,所述一级腔室(3)呈锥形结构,所述固相出口(6)位于一级腔室(3)的锥尖处,所述含渣含油氨水进口(2)的输入方向与一级腔室(3)的内壁相切设置,含渣含油氨水螺旋流至一级腔室(3)底部,含渣含油氨水的固相沿固相出口(6)排出,含渣含油氨水的液相回流至一级腔室(3)顶部并沿三液相出口(7)溢流至二级腔室(4)内。

4.根据权利要求1所述的一种双螺旋流道型氨水排渣除油装置,其特征在于,所述二级腔室(4)以及三级腔室(5)内均以轴线为中心呈环状阵列设置有多组隔板(13),二级腔室(4)内相邻隔板(13)之间的扇形腔室形成为二级静置单元(14),三级腔室(5)借助隔板(13)形成为多组与二级静置单元(14)对应的呈扇形的三级静置单元(15),所述一级腔室(3)与多组三液相出口(7)与二级静置单元(14)连接,所述二级静置单元(14)借助循环氨水相出口(8)与三级静置单元(15)连通,二级静置单元(14)底部设置有穿过壳体(1)的水下油出口(9),所述三级静置单元(15)底部设置有剩余氨水相出口(10),三级静置单元(15)靠近顶部处设置有水上油出口(11)。

5.根据权利要求4所述的一种双螺旋流道型氨水排渣除油装置,其特征在于,所述三液相出口(7)上设置有截止阀(16),多个三液相出口(7)借助截止阀(16)单一开启,一级腔室(3)内的三液相装填满上一级二级静置单元(14)后,借助截止阀(16)的开合将三液相装填下一级二级静置单元(14)。

6.根据权利要求4所述的一种双螺旋流道型氨水排渣除油装置,其特征在于,所述三级静置单元(15)内设置有分离组件,所述分离组件包括多层层叠设置的波纹板(17),所述波纹板(17)的波峰沿长度方向设置有多个分离油孔(18),波纹板(17)的波谷沿长度方向设置有多个分离水孔(19)。

7.根据权利要求6所述的一种双螺旋流道型氨水排渣除油装置,其特征在于,下一级所述波纹板(17)的分离油孔(18)位于上一级波纹板(17)的分离油孔(18)与分离水孔(19)之间。

8.根据权利要求6所述的一种双螺旋流道型氨水排渣除油装置,其特征在于,所述循环氨水相出口(8)位于最下级波纹板(17)的分离油孔(18)与分离水孔(19)之间。

9.根据权利要求6所述的一种双螺旋流道型氨水排渣除油装置,其特征在于,所述三级腔室(5)内还设置有过滤膜层(21),所述过滤膜层(21)位于最上级波纹板(17)的上方,循环氨水相借助过滤膜层(21)形成过滤分离。

技术总结本发明属于除油装置技术领域,具体涉及一种双螺旋流道型氨水排渣除油装置,包括壳体,所述含渣含油氨水进口与一级腔室连通,所述一级腔室底部设置有穿过壳体的固相出口,所述一级腔室靠近顶部处设置有与二级腔室连通的三液相出口,所述二级腔室靠近中部设置有与三级腔室连通的循环氨水相出口,二级腔室底部设置有穿过壳体的水下油出口,所述三级腔室底部设置有剩余氨水相出口,三级腔室靠近顶部处设置有水上油出口,所述一级腔室内还设置有双螺旋流道。本发明实现固相渣在线脱除,并增大除油率及除油效果稳定性,解决了兰炭干馏炉煤气冷凝液在线排渣困难、氨水含油量高导致下游装置堵塞、酚氨回收处理负荷大等问题。技术研发人员:史永坤,李真君,孙海龙,李嘉宁,李宗玺,刘凯津,陈立芳,李梦姿,汤明伟,徐会从受保护的技术使用者:旭阳工程科技有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/340713.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表