一种球墨铸铁汽缸销孔定位加工方法与流程

- 国知局

- 2024-12-06 12:20:39

本发明涉及气缸套,具体而言,尤其涉及一种球墨铸铁汽缸销孔定位加工方法。

背景技术:

1、随着科学技术的发展,火力发电机组已经由铸钢件向球墨铸铁件转型,现在国内外火力发电机组使用的低压汽缸大部分均为球墨铸铁件;球墨铸铁件的特性是无法进行后期修复,因此在球墨铸铁件的精加工过程中,必须保证加工精度的准确性。

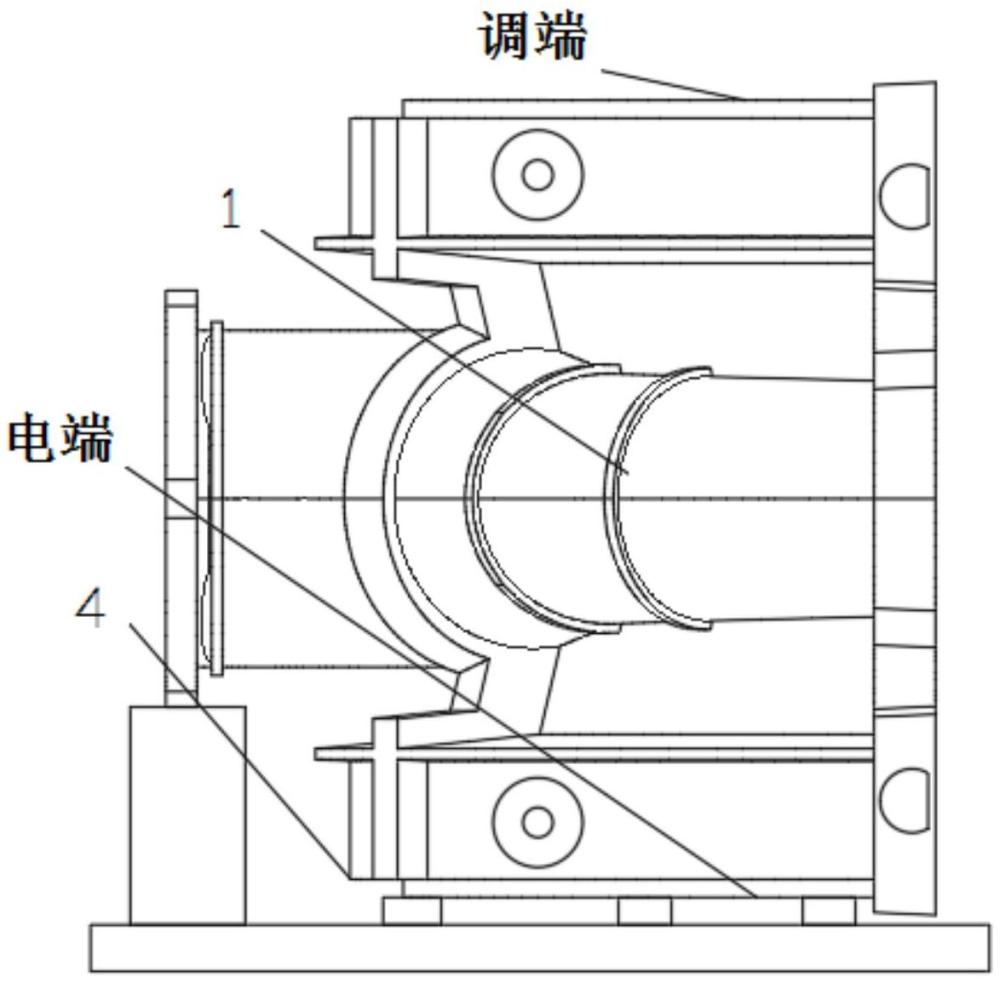

2、火电球墨铸铁汽缸包括球墨铸铁汽缸上半组件和球墨铸铁汽缸下半组件,球墨铸铁汽缸上半组件和球墨铸铁汽缸下半组件采用销孔定位的方式组合在一起,并使用螺栓将球墨铸铁汽缸上半组件和球墨铸铁汽缸下半组件固定在一起;火电球墨铸铁汽缸包括电端和调端,常规的加工方法是采用数控落地铣镗床对球墨铸铁汽缸上半组件和球墨铸铁汽缸下半组件进行精加工,将球墨铸铁汽缸上半组件和球墨铸铁汽缸下半组件上的销孔加工完成。

3、数控落地铣镗床通常采用数控差补的方式对球墨铸铁汽缸上半组件和球墨铸铁汽缸下半组件上的销孔进行加工,这种加工方法会受限于数控落地铣镗床的稳定性,对数控落地铣镗床的精度要求特别高。

4、若球墨铸铁汽缸上半组件上的销孔和球墨铸铁汽缸下半组件上的销孔无法保证位置对应且同心,则会出现销孔研伤、磕碰损坏等情况,且上述情况无法被修复,因此,现在急需一种新的球墨铸铁汽缸销孔定位加工方法。

技术实现思路

1、根据上述提出的技术问题,而提供一种球墨铸铁汽缸销孔定位加工方法。

2、本发明采用的技术手段如下:

3、一种球墨铸铁汽缸销孔定位加工方法,包括以下步骤:

4、步骤a:根据球墨铸铁汽缸上半组件的毛坯余量,确定球墨铸铁汽缸上半组件的立起基准;根据球墨铸铁汽缸上半组件的立起基准,将球墨铸铁汽缸上半组件安装在数控落地铣镗床上;所述数控落地铣镗床上的镗刀根据程序运行轨迹和球墨铸铁汽缸上半组件的中分面余量对球墨铸铁汽缸上半组件上的销孔进行加工;

5、步骤b:根据球墨铸铁汽缸下半组件的毛坯余量,确定球墨铸铁汽缸下半组件的立起基准;根据球墨铸铁汽缸下半组件的立起基准,将球墨铸铁汽缸下半组件安装在数控落地铣镗床上;所述数控落地铣镗床上的镗刀根据程序运行轨迹和球墨铸铁汽缸下半组件的中分面余量对球墨铸铁汽缸下半组件上的销孔进行加工。

6、进一步的,所述步骤a中的根据球墨铸铁汽缸上半组件的毛坯余量,确定球墨铸铁汽缸上半组件的立起基准具体包括以下步骤:将球墨铸铁汽缸上半组件的电端去除球墨铸铁汽缸上半组件的毛坯余量,作为球墨铸铁汽缸上半组件的立起基准。

7、进一步的,所述步骤b中的根据球墨铸铁汽缸下半组件的毛坯余量,确定球墨铸铁汽缸下半组件的立起基准具体包括以下步骤:将球墨铸铁汽缸下半组件的调端去除球墨铸铁汽缸下半组件的毛坯余量,作为球墨铸铁汽缸下半组件的立起基准。

8、进一步的,当球墨铸铁汽缸上半组件安装在数控落地铣镗床上时,所述球墨铸铁汽缸上半组件的电端朝下且中分面朝向镗刀;当球墨铸铁汽缸下半组件安装在数控落地铣镗床上时,所述球墨铸铁汽缸下半组件的调端朝下且中分面朝向镗刀。

9、进一步的,所述步骤a中的根据球墨铸铁汽缸上半组件的毛坯余量,确定球墨铸铁汽缸上半组件的立起基准具体包括以下步骤:将球墨铸铁汽缸上半组件的调端去除球墨铸铁汽缸上半组件的毛坯余量,作为球墨铸铁汽缸上半组件的立起基准。

10、进一步的,所述步骤b中的根据球墨铸铁汽缸下半组件的毛坯余量,确定球墨铸铁汽缸下半组件的立起基准具体包括以下步骤:将球墨铸铁汽缸下半组件的电端去除球墨铸铁汽缸下半组件的毛坯余量,作为球墨铸铁汽缸下半组件的立起基准。

11、进一步的,当球墨铸铁汽缸上半组件安装在数控落地铣镗床上时,所述球墨铸铁汽缸上半组件的调端朝下且中分面朝向镗刀;当球墨铸铁汽缸下半组件安装在数控落地铣镗床上时,所述球墨铸铁汽缸下半组件的电端朝下且中分面朝向镗刀。

12、进一步的,所述程序运行轨迹包括零点、程序点和与销孔对应的加工点;所述镗刀先从零点移动至程序点,再从程序点移动至加工点,最后对销孔进行加工,所述镗刀沿数控落地铣镗床的横向移动轴或纵向移动轴从程序点移动至加工点。

13、进一步的,所述镗刀从程序点移动至加工点的路径内包含有数控落地铣镗床的反向间隙。

14、进一步的,当镗刀对球墨铸铁汽缸上半组件上的销孔进行加工时,所述镗刀沿数控落地铣镗床的主轴移动轴移动,所述镗刀沿数控落地铣镗床的主轴移动轴移动的路径包含有球墨铸铁汽缸上半组件的中分面余量;当镗刀对球墨铸铁汽缸下半组件上的销孔进行加工时,所述镗刀沿数控落地铣镗床的主轴移动轴移动,所述镗刀沿数控落地铣镗床的主轴移动轴移动的路径包含有球墨铸铁汽缸下半组件的中分面余量。

15、较现有技术相比,本发明具有以下优点:

16、1、本发明中,数控落地铣镗床上的镗刀根据程序运行轨迹对球墨铸铁汽缸上半组件上的销孔进行加工,而镗刀对球墨铸铁汽缸下半组件上的销孔进行加工时也是根据程序运行轨迹,同一数控落地铣镗床根据同一轨迹分别对球墨铸铁汽缸上半组件上的销孔和球墨铸铁汽缸下半组件上的销孔进行加工,两次加工的精度是一致的,由此,便能保证球墨铸铁汽缸上半组件上的销孔和球墨铸铁汽缸下半组件上的销孔位置对应且同心,避免出现销孔研伤、磕碰损坏等情况。

17、2、本发明中,当球墨铸铁汽缸上半组件以电端朝下且中分面朝向镗刀的状态安装在数控落地铣镗床上时,所述球墨铸铁汽缸下半组件以调端朝下且中分面朝向镗刀的状态安装在数控落地铣镗床上;当球墨铸铁汽缸上半组件以调端朝下且中分面朝向镗刀的状态安装在数控落地铣镗床上时,所述球墨铸铁汽缸下半组件以电端朝下且中分面朝向镗刀的状态安装在数控落地铣镗床上,以保证安装在数控落地铣镗床上的球墨铸铁汽缸上半组件的中分面与安装在数控落地铣镗床上的球墨铸铁汽缸下半组件的中分面形状一致,进而保证数控落地铣镗床可以根据同一轨迹分别对球墨铸铁汽缸上半组件上的销孔和球墨铸铁汽缸下半组件上的销孔进行加工。

18、3、本发明中,镗刀从程序点移动至加工点的路径内包含有数控落地铣镗床的反向间隙,用于对数控落地铣镗床的反向间隙进行补偿。

19、4、本发明中,镗刀沿数控落地铣镗床的主轴移动轴移动的路径包含有中分面余量,用于对球墨铸铁汽缸上半组件和球墨铸铁汽缸下半组件的中分面余量进行补偿。

技术特征:1.一种球墨铸铁汽缸销孔定位加工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种球墨铸铁汽缸销孔定位加工方法,其特征在于,所述步骤a中的根据球墨铸铁汽缸上半组件(1)的毛坯余量,确定球墨铸铁汽缸上半组件(1)的立起基准具体包括以下步骤:

3.根据权利要求2所述的一种球墨铸铁汽缸销孔定位加工方法,其特征在于,所述步骤b中的根据球墨铸铁汽缸下半组件(2)的毛坯余量,确定球墨铸铁汽缸下半组件(2)的立起基准具体包括以下步骤:

4.根据权利要求3所述的一种球墨铸铁汽缸销孔定位加工方法,其特征在于,当球墨铸铁汽缸上半组件(1)安装在数控落地铣镗床上时,所述球墨铸铁汽缸上半组件(1)的电端朝下且中分面朝向镗刀;

5.根据权利要求1所述的一种球墨铸铁汽缸销孔定位加工方法,其特征在于,所述步骤a中的根据球墨铸铁汽缸上半组件(1)的毛坯余量,确定球墨铸铁汽缸上半组件(1)的立起基准具体包括以下步骤:

6.根据权利要求5所述的一种球墨铸铁汽缸销孔定位加工方法,其特征在于,所述步骤b中的根据球墨铸铁汽缸下半组件(2)的毛坯余量,确定球墨铸铁汽缸下半组件(2)的立起基准具体包括以下步骤:

7.根据权利要求6所述的一种球墨铸铁汽缸销孔定位加工方法,其特征在于,当球墨铸铁汽缸上半组件(1)安装在数控落地铣镗床上时,所述球墨铸铁汽缸上半组件(1)的调端朝下且中分面朝向镗刀;

8.根据权利要求1所述的一种球墨铸铁汽缸销孔定位加工方法,其特征在于,所述程序运行轨迹(3)包括零点、程序点和与销孔对应的加工点;

9.根据权利要求9所述的一种球墨铸铁汽缸销孔定位加工方法,其特征在于,所述镗刀从程序点移动至加工点的路径内包含有数控落地铣镗床的反向间隙。

10.根据权利要求9所述的一种球墨铸铁汽缸销孔定位加工方法,其特征在于,当镗刀对球墨铸铁汽缸上半组件(1)上的销孔进行加工时,所述镗刀沿数控落地铣镗床的主轴移动轴移动,所述镗刀沿数控落地铣镗床的主轴移动轴移动的路径包含有球墨铸铁汽缸上半组件(1)的中分面余量;

技术总结本发明提供了一种球墨铸铁汽缸销孔定位加工方法,包括以下步骤:根据球墨铸铁汽缸上半组件的毛坯余量,确定球墨铸铁汽缸上半组件的立起基准,以此将球墨铸铁汽缸上半组件安装在数控落地铣镗床上,镗刀根据程序运行轨迹和球墨铸铁汽缸上半组件的中分面余量对球墨铸铁汽缸上半组件上的销孔进行加工;根据球墨铸铁汽缸下半组件的毛坯余量,确定球墨铸铁汽缸下半组件的立起基准,以此将球墨铸铁汽缸下半组件安装在数控落地铣镗床上,镗刀根据程序运行轨迹和球墨铸铁汽缸下半组件的中分面余量对球墨铸铁汽缸下半组件上的销孔进行加工。本发明能够避免球墨铸铁汽缸上出现销孔研伤、磕碰损坏等情况。技术研发人员:王继海,唐宇轩,孙宇,王晓璇,宋嫡慧,俞景卓,刘万通受保护的技术使用者:大连华锐重工铸业有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/340770.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。