一种用于齿轮旋分倒棱及去毛刺的刀具及工艺的制作方法

- 国知局

- 2024-12-06 12:20:38

本发明涉及齿轮倒棱工艺,具体涉及一种用于齿轮旋分倒棱及去毛刺的刀具及工艺。

背景技术:

1、齿轮倒棱是齿轮结构中非常重要的一部分,齿轮倒棱可以降低啮合噪声、提高啮合精度、减少扒齿、延长齿轮寿命、减少热处理应力集中等。目前齿轮倒棱的主要加工方式有磨棱法、仿型倒棱法以及旋分倒棱法。旋分倒棱法加工时,刀轴和工件轴互相垂直定速比高速回转,并根据工件齿廓形状设计样条曲线作为刀刃,当两个轴高速回转时,刀刃在不同时刻顺次切过端面齿廓的不同位置,最终近似逼近为端面渐开线,由于这种加工方式的特殊性导致其刀具与零件齿轮参数唯一对应,一旦齿轮参数确定,刀具刀刃形状也唯一确定,属于专用的特种结构切削刀具(在齿轮参数相近的情况下刀具可以通用)。相较于前两种加工方法,旋分倒棱法不仅消除了磨棱法加工会产生大量粉尘污染的问题,其加工可达性也较之仿型倒棱法更优,同时旋分倒棱法加工节拍较前两种方法更快且可用于去除前序滚齿加工中产生的翻边毛刺。

2、公布号为cn110705064a的中国发明专利公开了一种圆柱齿轮端面齿廓旋分倒棱刀具的设计方法,该设计方法根据设计前角确定前刀面,通过前刀面和初始刃扫面相交得切削刃,然后根据多条切削刃拟合所得自由曲面为后刀面,其中初始刃扫面为初始刃型在工件坐标系中的运动刃扫面簇中最逼近理想倒棱面的一个运动刃扫面。利用该设计方法设计的刀具采用旋分加工技术进行端面齿廓倒棱,可实现端面齿廓倒棱连续切削加工,可提高生产效率。但是该刀具也属于专用特种结构切削刀具,加工难度大,并且该刀具采用多个刀齿,加工所需时间长。

技术实现思路

1、本发明的目的是解决现有旋分倒棱刀具采用多个刀齿进行加工,刀齿数量多,导致加工刀具所需时间长的技术问题,而提供一种用于齿轮旋分倒棱及去毛刺的刀具及工艺。

2、为了实现上述发明目的,本发明提供了如下技术解决方案:

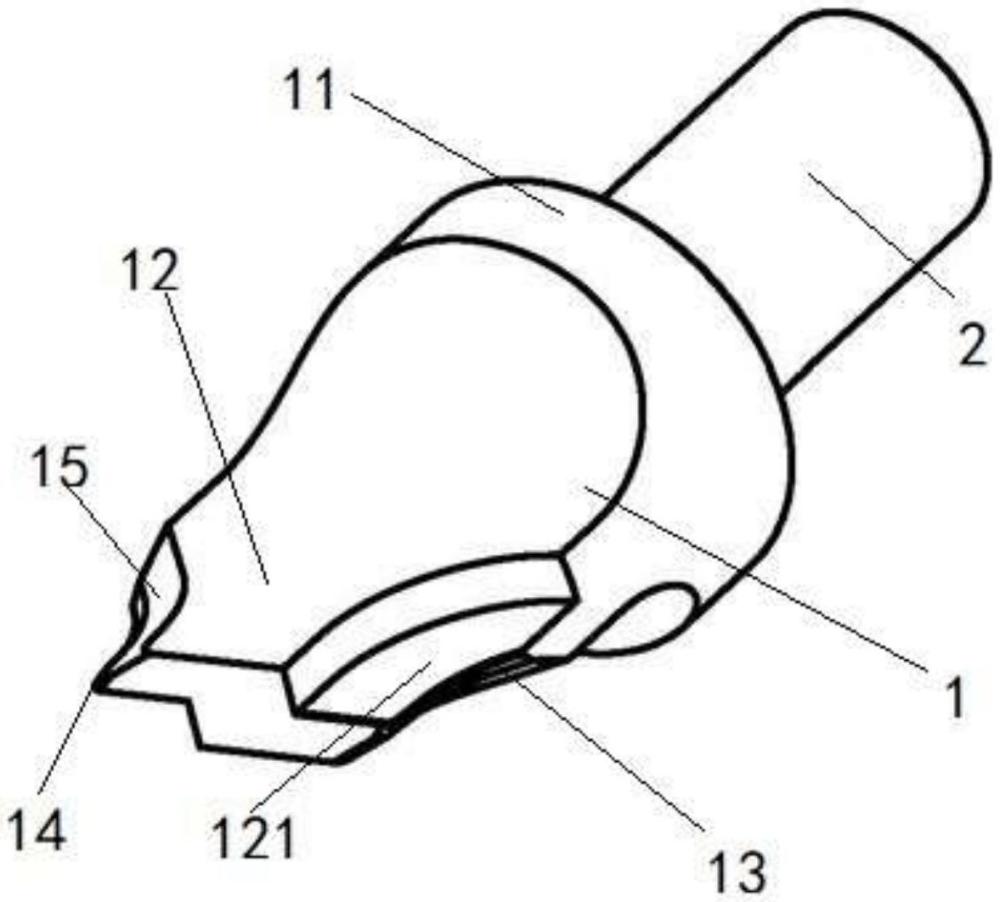

3、一种用于齿轮旋分倒棱及去毛刺的刀具,其特殊之处在于:包括刀具本体以及刀柄;

4、所述刀具本体包括圆柱段以及同轴连接在圆柱段一端的平板段;

5、所述刀柄同轴设置在圆柱段的另一端;

6、所述平板段上设置有刀刃结构,其包括设置在平板段一侧的第一刀刃;

7、所述第一刀刃的边缘与待加工齿轮的齿廓形状相适配;

8、所述第一刀刃的前刀面区域为平面,其后刀面区域设置有斜面;所述斜面的一侧与第一刀刃的边缘连接,其另一侧与平板段的平面连接。

9、进一步地,所述刀刃结构还包括设置在平板段另一侧的第二刀刃;第一刀刃与第二刀刃关于刀具本体的轴线中心对称。

10、进一步地,所述斜面包括依次连接的第一斜面、第二斜面与第三斜面,其中第一斜面的一侧与第一刀刃或第二刀刃的边缘连接,第三斜面的一侧与平板段的平面连接;

11、其中第一斜面与前刀面在径向平面内投影的夹角为50°—65°,第二斜面与前刀面在径向平面内的投影夹角为35°—50°,第三斜面与前刀面在径向平面内的投影夹角为20°—35°。

12、进一步地,第一斜面与前刀面在径向平面内投影的夹角为60°,第二斜面与前刀面在径向平面内的投影夹角为45°,第三斜面与前刀面在径向平面内的投影夹角为30°。

13、进一步地,所述第一刀刃与第二刀刃均为负前角结构;

14、所述负前角的倒角在径向平面内投影的宽度为0.1—0.5mm,厚度为0.02—0.08mm。

15、进一步地,所述负前角的倒角在径向平面内投影的宽度为0.3mm,厚度为0.05mm。

16、进一步地,所述圆柱段与平板段圆弧过渡。

17、同时,本发明还提供了一种用于齿轮旋分倒棱及去毛刺的工艺,采用上述的用于齿轮旋分倒棱及去毛刺的刀具,其特征在于,包括以下步骤:

18、s1将用于齿轮旋分倒棱及去毛刺的刀具的刀柄用弹簧夹头安装在机床主轴上,并且保证刀具本体的轴线与齿轮的轴线垂直;

19、s2按照旋分倒棱法设定好机床参数,在参数中给定走刀路径及切削时刀具所在的直径与轴向位置;

20、s3启动机床,使第一刀刃绕刀具本体轴线旋转的同时沿设定路径移动,同时完成齿轮旋分倒棱加工及去除滚齿毛刺。

21、与现有技术相比,本发明的有益效果是:

22、(1)本发明提供的一种用于齿轮旋分倒棱及去毛刺的刀具包括刀具本体以及刀柄,其中刀具本体包括圆柱段以及同轴连接在圆柱段一端的平板段,平板段上设置有刀刃结构,其包括设置在平板段一侧的第一刀刃,第一刀刃的边缘与待加工齿轮的齿廓形状相适配,第一刀刃的前刀面区域为平面,其后刀面区域设置有斜面,斜面的一侧与第一刀刃的边缘连接,其另一侧与平板段的平面连接,在使用时,第一刀刃绕着刀具本体的轴线旋转,在经过齿轮时第一刀刃在不同时刻顺次切过齿轮的齿廓,最终使其近似逼近为端面渐开线,仅需加工出一个刀刃便可完成旋分倒棱及去毛刺,加工刀具时所需时间短。

23、(2)本发明提供的一种用于齿轮旋分倒棱及去毛刺的刀具可在一道工序内实现旋分倒棱,整个工序的加工时间在1min40s左右,而采用磨棱法加工便需要三道工序,每道工序耗时大约在1min30s左右,采用本发明提供的刀具可以大大节约加工时间。

24、(3)本发明提供的一种用于齿轮旋分倒棱及去毛刺的刀具可采用单刃或双刃形式,在不与齿轮发生干涉的情况下,做成双刃形式可以保证刀具寿命更优,在干涉时可以改为单刃,相同的齿轮参数,单刃刀具的直径可以做到更小,加工可达性更优。

25、(4)本发明提供的一种用于齿轮旋分倒棱及去毛刺的刀具的第一刀刃与第二刀刃均采用负前角结构,可以增加刀具使用寿命。

26、(5)本发明提供的一种用于齿轮旋分倒棱及去毛刺的刀具其位于后刀面区域的斜面包括第一斜面、第二斜面以及第三斜面,且三个斜面与前刀面在径向平面内投影的夹角各不相同,形成三段式结构,可以保证后刀面避让进刀侧已加工表面,不会与其发生干涉。

技术特征:1.一种用于齿轮旋分倒棱及去毛刺的刀具,其特征在于:包括刀具本体(1)以及刀柄(2);

2.根据权利要求1所述的用于齿轮旋分倒棱及去毛刺的刀具,其特征在于:

3.根据权利要求2所述的用于齿轮旋分倒棱及去毛刺的刀具,其特征在于:

4.根据权利要求3所述的用于齿轮旋分倒棱及去毛刺的刀具,其特征在于:第一斜面(151)与前刀面(121)在径向平面内投影的夹角为60°,第二斜面(152)与前刀面(121)在径向平面内的投影夹角为45°,第三斜面(153)与前刀面(121)在径向平面内的投影夹角为30°。

5.根据权利要求2-4任一所述的用于齿轮旋分倒棱及去毛刺的刀具,其特征在于:所述第一刀刃(13)与第二刀刃(14)均为负前角结构;

6.根据权利要求5所述的用于齿轮旋分倒棱及去毛刺的刀具,其特征在于:所述负前角的倒角在径向平面内投影的宽度为0.3mm,厚度为0.05mm。

7.根据权利要求6所述的用于齿轮旋分倒棱及去毛刺的刀具,其特征在于:所述圆柱段(11)与平板段(12)圆弧过渡。

8.一种用于齿轮旋分倒棱及去毛刺的工艺,采用如权利要求1-7任一所述的用于齿轮旋分倒棱及去毛刺的刀具,其特征在于,包括以下步骤:

技术总结本发明涉及齿轮倒棱工艺,具体涉及一种用于齿轮旋分倒棱及去毛刺的刀具及工艺,解决现有旋分倒棱刀具采用多个刀齿进行加工,刀齿数量多,导致加工刀具所需时间长的问题,本发明包括刀具本体以及刀柄,其中刀具本体包括圆柱段以及同轴连接在圆柱段一端的平板段,平板段上设有刀刃结构,包括设置在平板段一侧的第一刀刃,第一刀刃的边缘与待加工齿轮的齿廓形状相适配,其前刀面区域为平面,后刀面区域设有斜面;斜面的一侧与第一刀刃的边缘连接,另一侧与平板段的平面连接;在使用时,第一刀刃绕着刀具本体的轴线旋转,在经过齿轮时第一刀刃在不同时刻顺次切过齿轮的齿廓,最终使其近似逼近为端面渐开线。技术研发人员:陈永东,寇植达,刘立明,林立,赵浩浩,李钢剑,马秦受保护的技术使用者:西安法士特汽车传动有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/340765.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表