一种有机聚合物补强天然橡胶混炼胶材料及其制备方法与流程

- 国知局

- 2024-12-06 12:20:41

本发明属于橡胶材料,具体涉及一种有机聚合物补强天然橡胶混炼胶材料及其制备方法。

背景技术:

1、橡胶材料广泛应用于轮胎、履带等领域,因其使用工况特点,对材料具有高承载、低生热、抗撕裂等方面的性能需求。目前的橡胶材料在高速行驶及崎岖路面等使用工况下的综合性能仍不能满足使用需求,严重影响其使用可靠性。天然橡胶因其独特的应变诱导结晶机制,具有优异的综合性能,是一种适用广泛的橡胶材料。未填充的天然橡胶材料强度和硬度等较低,不能满足高承载的需求,必须通过炭黑等填料进行补强。在加入炭黑后,由于炭黑填料自身及其与天然橡胶分子链之间的摩擦,会导致材料在使用过程中出现生热过高的问题,进而导致材料失效,影响使用寿命与安全性。

2、减少炭黑的用量可以明显降低天然橡胶混炼胶材料的生热,但其强度和硬度等力学性能也会随之下降,材料承载能力明显不足。目前常用的做法是,利用新型填料(碳纳米管、石墨烯、短切纤维等)取代部分炭黑,来实现承载能力与生热之间的平衡。但此类新型填料表面活性较低,在天然橡胶基体中不易分散,甚至会发生团聚,反而导致材料性能的劣化。通过表面处理等方式尽管能够在一定程度上改善此类填料的分散问题,但工艺的复杂性及随之而来的成本问题也影响了材料的实际应用。

3、因此,如何通过材料设计,在减少炭黑用量的同时不造成其他性能的下降,进而在天然橡胶混炼胶材料中实现高承载、低生热、耐高温等性能的整体优化,对于满足苛刻工况下的使用需求具有重要意义。

技术实现思路

1、针对现有技术存在的不足和缺陷,本发明提供了一种有机聚合物补强天然橡胶混天然橡胶混炼胶材料及其制备方法。

2、本发明的目的是这样实现的:选用在温度不超过80℃时能够保持特定聚集态结构(结晶、相分离等)的材料作为有机聚合物补强颗粒,利用其微相结构对天然橡胶基体进行补强,并按比例替代炭黑补强填料的填充份数,减少制品在使用过程中填料自身及其与橡胶分子链之间的摩擦,起到降低生热的效果。同时,有机聚合物补强颗粒的补强效果还可以弥补因补强填料份数减少可能导致的性能不足问题,使其继续保持常温及高温下高承载的功能。采用的二酰肼类天然橡胶改性剂可以利用酰肼基团的活性,与天然橡胶链上的醛基等活性基团反应,采用的四嗪类有机聚合物改性剂可以利用四嗪基团的活性,与有机聚合物补强颗粒上的碳碳双键进行反应,上述改性剂上的极性基团同时可与炭黑填料表面的极性基团发生相互作用,增强天然橡胶基体及有机聚合物补强颗粒与炭黑补强填料的界面结合强度,进一步优化炭黑补强填料的分散效果,实现材料综合性能的提升。

3、为了实现上述发明目的,本发明采用的技术方案如下:

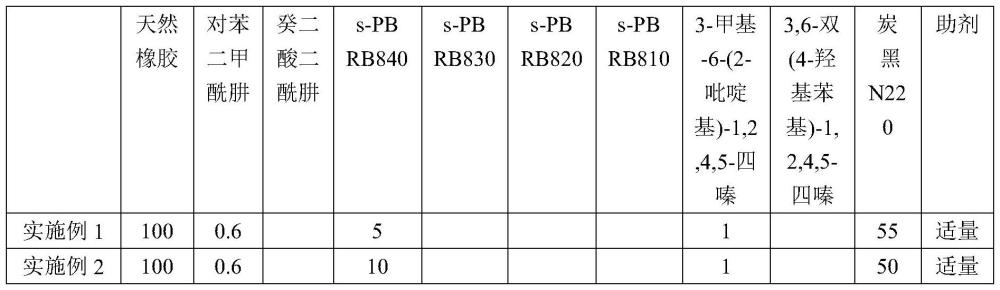

4、一种有机聚合物补强天然橡胶混炼胶材料,其组分为:

5、天然橡胶 100重量份

6、天然橡胶改性剂 0.2~1.0重量份

7、有机聚合物补强颗粒5~15重量份

8、有机聚合物改性剂 0.5~1.5重量份

9、炭黑补强填料 45~55重量份

10、助剂 8~20重量份

11、所述的有机聚合物补强颗粒为具有高刚度结晶结构的间同1,2-聚丁二烯(s-pb)材料;

12、所述的s-pb材料的熔点范围为95~126℃;

13、所述的有机聚合物补强颗粒与炭黑补强填料总量为50~60重量份;

14、所述天然橡胶为烟片胶、全乳标胶中的一种;

15、所述的天然橡胶改性剂为二酰肼类化合物,优选为对苯二甲酰肼或癸二酸二酰肼;

16、所述的有机聚合物改性剂为四嗪类化合物,优选为3-甲基-6-(2-吡啶基)-1,2,4,5-四嗪或3,6-双(4-羟基苯基)-1,2,4,5-四嗪;

17、所述的助剂包括氧化锌3~5份、硬脂酸2~3份、防老剂1~3份、偶联剂0.5~2份,硫磺1~4份、促进剂0.5~3份;

18、所述炭黑补强填料为炭黑n220、炭黑n330、炭黑n550中的一种,所述防老剂为防老剂4010na、防老剂4020、防老剂rd中的一种,促进剂为促进剂ns、促进剂cz、促进剂dm中的一种,偶联剂为硅烷偶联剂si-69。

19、本发明涉及的有机聚合物补强天然橡胶混炼胶材料,其制备方法包括以下步骤:

20、1)一段混炼:将天然橡胶及二酰肼类化合物投入密炼机在转速30-45rpm下进行混炼90-100秒,将有机聚合物改性剂及四嗪类改性剂投入密炼机中混炼100-120秒,将氧化锌、硬脂酸、防老剂、偶联剂及炭黑补强填料加入密炼机中,每隔30-40秒进行一次提砣、压砣,当胶料温度达到125-130℃时继续混炼80-95秒后排胶。

21、2)二段混炼:将步骤2)的一段混炼胶与硫磺、促进剂共同投入密炼机中,在20-30rpm的速度下进行混炼,当胶料温度达到100-115℃时排胶下片,放置冷却,得到天然橡胶混炼胶材料。

22、本发明的有益效果:

23、与现有技术相比,本发明采用有机聚合物补强颗粒和炭黑补强填料共用,有效改善因炭黑补强填料份数多导致的天然橡胶混炼胶材料生热过高的问题,同时使天然橡胶混炼胶材料继续保持高承载能力;同时提出了二者共用时,有机聚合物补强颗粒的合理含量,其含量多少直接影响天然橡胶橡胶混炼胶材料性能。当有机聚合物补强颗粒比例过高时,材料的强度等性能会发生劣化,而当有机聚合物补强颗粒比例过低时,材料的生热降低不明显。

24、同时,本发明采用天然橡胶改性剂和有机聚合物改性剂,对天然橡胶及有机聚合物补强颗粒的分子链进行修饰,增强了其与炭黑补强填料的界面相互作用,进一步改善了炭黑补强填料的分散效果,材料的定伸强度与高温力学性能提高,生热有所降低。

25、本发明所采用多段投料的制备方法,先将天然橡胶与相应改性剂进行混合,再将有机聚合物补强颗粒及其改性剂加入,并明确了排胶前的混炼温度时间,既保证了改性剂能够充分反应,又能避免胶料的过度混炼。

26、为更好地说明本发明的技术效果,对采用本发明配方和制备方法得到的天然橡胶混炼胶材料,按照145℃×20min条件在平板硫化机进行硫化,制备硫化胶样品,对其进行性能测试,测试标准如下:

27、力学性能:按照gb/t 528-2009测试硫化胶的拉伸性能,包含100%定伸应力、拉伸强度与扯断伸长率;

28、邵a硬度:按照gb/t 531.1-2008测试硫化胶的硬度;

29、压缩疲劳生热:按照gb/t 1687.3-2016测试硫化胶的压缩疲劳生热性能;

30、高温力学性能:按照gb/t 2941-2006进行温度调节,按照gb/t 528-2009测试硫化胶的高温拉伸强度,测试温度为80±1℃。

31、测试结果表明,采用本发明提供的配方和制备方法制备的混炼胶材料压缩疲劳生热显著降低至15.9℃,高温拉伸强度提升至13.9mpa,并能基本保持原有的硬度、拉伸强度等承载特性,综合性能优异。本发明适用于轮式车辆轮胎胎面胶、履带车辆负重轮挂胶等需要橡胶材料兼顾高承载与低生热性能的领域。

本文地址:https://www.jishuxx.com/zhuanli/20241204/340775.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。