一种航弹壳体的制造方法与流程

- 国知局

- 2024-12-06 12:22:45

本发明涉及航弹壳体制造,特别是一种航弹壳体的制造方法。

背景技术:

1、航空炸弹是飞机载运的空投炸弹,航弹壳体是爆破物体的承装物体,壳体外形呈玉米果形状,即头部直径逐渐收小,中间平直,尾部直径略收,薄壁中空,两端因为要连接其他部件,有螺纹所以两端壳体增厚,这样结构给给制造带来很大困难,长期以来,航弹壳体制造一般采用整体锻造,机加成形和分体成形组焊方法,大的弹体多采用整体锻造机加成形,通常选用厚壁管两端锻造成形,然后机械加工成壳体形状,此种成形方法是壳体的传统制造方法,用料大,机加时间长,制造成本非常高,因此,本发明提出一种航弹壳体的制造方法解决上述问题。

技术实现思路

1、本发明的目的在于提供一种航弹壳体的制造方法,以解决上述背景技术中提出的壳体的传统制造方法,用料大,机加时间长,制造成本非常高的问题。

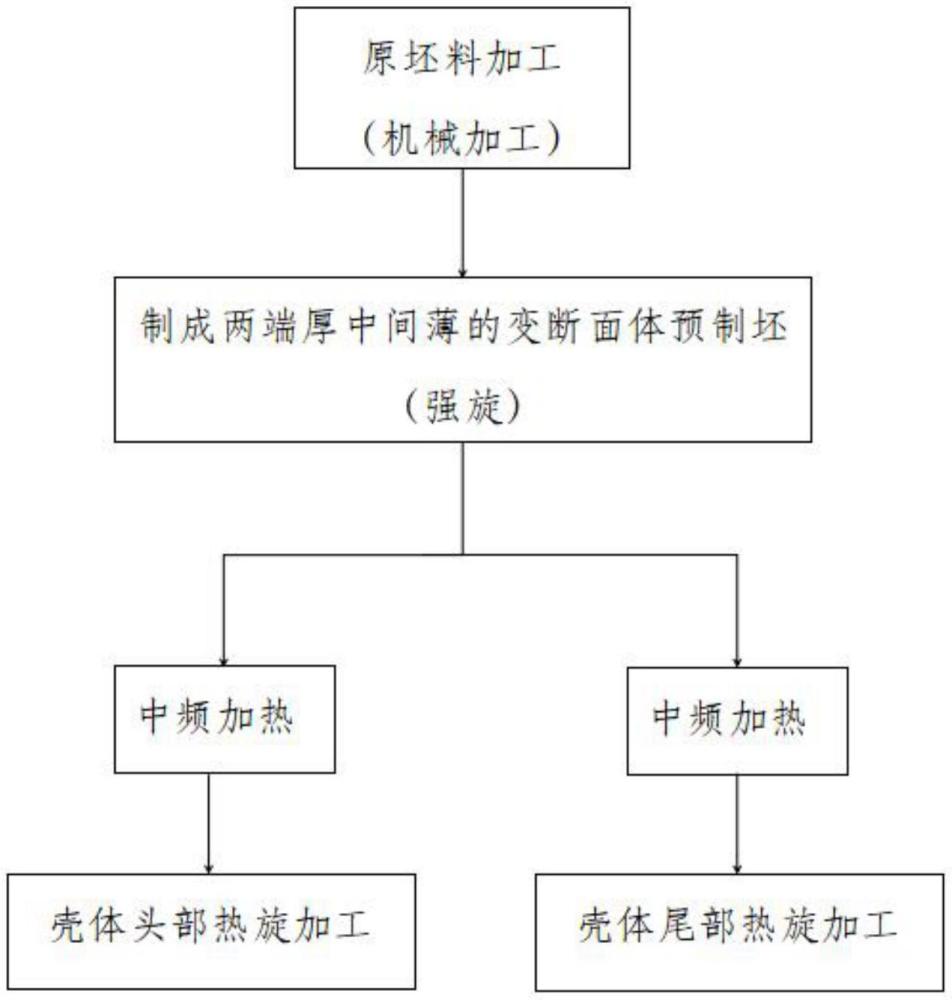

2、为实现上述目的,本发明提供如下技术方案:一种航弹壳体的制造方法,包括原坯料加工和预制坯加工;

3、所述原坯料加工,包括以下步骤:

4、s1、采用不同尺寸的无缝管坯作为原坯料;

5、s2、对原坯料进行机加工以消除尺寸误差;

6、s3、将机加工后的原坯料通过强旋机旋压制坯,制成两端厚中间薄或一端厚余料薄的变断面体预制坯;

7、所述预制坯加工包括预制坯整体旋压成形加工和预制坯分体旋压成形加工;

8、所述预制坯整体旋压成形加工,包括以下步骤:

9、s4a、将两端厚中间薄的预制坯装卡在热旋机上,对预制坯的一端进行加热并通过感应加热炉及火焰加热装置补热,直至达到预制坯热成形温度;

10、s5a、通过热旋机将预制坯加热的一端旋压成所需形状,再将预制坯的另一端采用步骤s4a中同样方法制造出所需形状;

11、所述预制坯分体旋压成形加工,包括以下步骤:

12、s4b、将一端厚余料薄的预制坯装卡在热旋机上,对预制坯厚的一端进行加热并通过感应加热炉及火焰加热装置补热,直至达到预制坯热成形温度,通过热旋机将预制坯加热的一端旋压成所需形状;

13、s5b、对步骤s4b加工后的预制坯进行两段式分体焊接或三段式分体焊接;

14、两段式分体焊接:取两个采用步骤s4b加工后的预制坯,再将两者焊接成形;

15、三段式分体焊接:取两个采用步骤s4b加工后的预制坯和一个采用步骤s2机加工后的原坯料,再将三者焊接成形。

16、作为本发明的一种优选方案,其中:步骤s2中,所述原坯料进行机加工的过程为:对原坯料端部进行切削并打磨去除毛刺,消除原坯料的尺寸误差。

17、作为本发明的一种优选方案,其中:步骤s3中,两端厚中间薄的预制坯具备航弹壳体整体所需尺寸。

18、作为本发明的一种优选方案,其中:步骤s3中,一端厚余料薄的预制坯包括三种尺寸结构,一具备航弹壳体头部所需尺寸、二具备航弹壳体头部及中部所需尺寸、三具备航弹壳体尾部所需尺寸;

19、第二种与第三种尺寸结构用于两段式分体焊接,第一种与第三种尺寸结构用于三段式分体焊接。

20、作为本发明的一种优选方案,其中:步骤s4a和步骤s4b,所述预制坯热成形温度为1200℃。

21、作为本发明的一种优选方案,其中:步骤s5a中,两端厚中间薄的预制坯旋压过程为:将预制坯的一端旋压成航弹壳体头部锥形结构,再将预制坯的另一端旋压成航弹壳体尾部碗状结构。

22、作为本发明的一种优选方案,其中:步骤s4b中,一端厚余料薄的预制坯旋压过程为:将第一种与第二种尺寸结构的预制坯厚的一端旋压成航弹壳体头部锥形结构,将第三种尺寸结构的预制坯厚的一端旋压成航弹壳体尾部碗状结构。

23、作为本发明的一种优选方案,其中:步骤s5b中,所述两段式分体焊接的焊接过程为:将第二种尺寸结构的预制坯未旋压的一端与第三种尺寸结构的预制坯未旋压的一端相焊接形成航弹壳体结构。

24、作为本发明的一种优选方案,其中:步骤s5b中,所述原坯料具备航弹壳体中部所需尺寸,所述三段式分体焊接的焊接过程为:将第一种尺寸结构的预制坯未旋压的一端以及第三种尺寸结构的预制坯未旋压的一端分别与原坯料的两端相焊接形成航弹壳体结构。

25、与现有技术相比,本发明的有益效果是:

26、本发明的预制坯两端增厚部分,由强旋工艺预留,保证预制坯头部和尾部变形增厚的用料够用,壳体旋压成形是由热旋压机完成的,先加热一端(如尾端),进行热收径旋压成形,再加热另一端(如前端),进行热收径旋压成形,此工艺较比传统的旋压或挤压方法节省大量的材料和机械加工时间,降低了制造成本,经济效益十分可观。

技术特征:1.一种航弹壳体的制造方法,其特征在于:包括原坯料加工和预制坯加工;

2.根据权利要求1所述的航弹壳体的制造方法,其特征在于:步骤s2中,所述原坯料进行机加工的过程为:对原坯料端部进行切削并打磨去除毛刺,消除原坯料的尺寸误差。

3.根据权利要求1或2所述的航弹壳体的制造方法,其特征在于:步骤s3中,两端厚中间薄的预制坯具备航弹壳体整体所需尺寸。

4.根据权利要求3所述的航弹壳体的制造方法,其特征在于:步骤s3中,一端厚余料薄的预制坯包括三种尺寸结构,一具备航弹壳体头部所需尺寸、二具备航弹壳体头部及中部所需尺寸、三具备航弹壳体尾部所需尺寸;

5.根据权利要求4所述的航弹壳体的制造方法,其特征在于:步骤s4a和步骤s4b,所述预制坯热成形温度为1200℃。

6.根据权利要求5所述的航弹壳体的制造方法,其特征在于:步骤s5a中,两端厚中间薄的预制坯旋压过程为:将预制坯的一端旋压成航弹壳体头部锥形结构,再将预制坯的另一端旋压成航弹壳体尾部碗状结构。

7.根据权利要求4或6所述的航弹壳体的制造方法,其特征在于:步骤s4b中,一端厚余料薄的预制坯旋压过程为:将第一种与第二种尺寸结构的预制坯厚的一端旋压成航弹壳体头部锥形结构,将第三种尺寸结构的预制坯厚的一端旋压成航弹壳体尾部碗状结构。

8.根据权利要求7所述的航弹壳体的制造方法,其特征在于:步骤s5b中,所述两段式分体焊接的焊接过程为:将第二种尺寸结构的预制坯未旋压的一端与第三种尺寸结构的预制坯未旋压的一端相焊接形成航弹壳体结构。

9.根据权利要求8所述的航弹壳体的制造方法,其特征在于:步骤s5b中,所述原坯料具备航弹壳体中部所需尺寸,所述三段式分体焊接的焊接过程为:将第一种尺寸结构的预制坯未旋压的一端以及第三种尺寸结构的预制坯未旋压的一端分别与原坯料的两端相焊接形成航弹壳体结构。

技术总结本发明公开了一种航弹壳体的制造方法,包括原坯料加工和预制坯加工;所述原坯料加工,包括以下步骤:S1、采用不同尺寸的无缝管坯作为原坯料;S2、对原坯料进行机加工以消除尺寸误差;S3、将机加工后的原坯料通过强旋机旋压制坯,制成两端厚中间薄或一端厚余料薄的变断面体预制坯;本发明的预制坯两端增厚部分,由强旋工艺预留,保证预制坯头部和尾部变形增厚的用料够用,壳体旋压成形是由热旋压机完成的,先加热一端(如尾端),进行热收径旋压成形,再加热另一端(如前端),进行热收径旋压成形,此工艺较比传统的锻造或挤压分体焊接成形方法节省大量的材料和机械加工时间,降低了制造成本,提高产品质量,经济效益十分可观。技术研发人员:胡景春,赵敬涛,陈玉山,胡广受保护的技术使用者:扬州中旋机械科技有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/341011.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表