一种耐火高强度的炼焦炉泥浆及其制备方法与流程

- 国知局

- 2024-12-06 12:23:49

本发明涉及泥浆加工,具体涉及一种耐火高强度的炼焦炉泥浆及其制备方法。

背景技术:

1、炼焦炉泥浆是在炼焦过程中使用的一种特殊材料,用于修补和密封炼焦炉的裂缝和接缝,保证炉体的气密性和结构完整性,早期的炼焦炉泥浆主要是以黏土为基础,混合石灰和水制成,这种材料在耐温和强度方面表现一般,且干燥缓慢,容易造成维修时间延长,随后,工业界开始引入如磷酸盐和硅酸盐等化学粘接剂,显著提升了泥浆的耐高温性能和机械强度;进入现代后,炼焦炉泥浆采用高科技材料如陶瓷纤维和特殊树脂,这些材料为炼焦炉泥浆提供了更为出色的综合性能。

2、现有技术cn85109463a公开了一种高强度炼焦炉泥浆,包括三种固体成分组成:25-88%sio2,6-65%al2o3及4-12%p2o5,为了保证如此高的抗张强度,其它固体成分必须尽可能保持在最低值,一般要在4%以下,最好能达到2%以下;用于炼焦炉炉壁结构的硅砖堆砌上,当焙烧到通常的炼焦炉温度(大约1100℃)时,不仅泥浆本体具有高的抗张强度,而且粘结到硅砖上。粘结剂的抗张强度超过硅砖的抗张强度。

3、然而,上述专利内容是将sio2、al2o3和p2o5混合得到高强度炼焦炉泥浆的固体成分,然而,仅凭借固体颗粒混合得到的泥浆固体成分在凝固后,由于其内部缺少骨架结构对微观缝隙的填充,导致凝固后的泥浆的脆性过大,导致其抗冲击性能和强度有待进一步提高,且成分过于简单,缺乏辅料对材料的抗火性能的提升,最终导致材料的强度和耐高温能力有待进一步提升。

4、针对此方面的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供一种耐火高强度的炼焦炉泥浆及其制备方法,用于解决现有技术中炼焦炉泥浆的耐高温性能和强度有待进一步提高的技术问题。

2、本发明的目的可以通过以下技术方案实现:

3、一种耐火高强度的炼焦炉泥浆,包括以下重量份计的原料组成:30-50份改性高温黏土、20-40份耐热骨料、5-15份无机粘接剂、10-25份硅砂、5-15份水玻璃和1-5份钢纤维;

4、其中,改性高温黏土的制备方法包括以下步骤:

5、a1、将超细煅烧高岭土、硅微粉和硅酮颗粒混合均匀后压制成型,自然风干1-2h后,将其放置于烘箱中烘制2-4h,得到预制黏土;

6、a2、将预制黏土加入到管式炉中,经高温煅烧后,得到改性高温黏土。

7、制备改性高温黏土的反应方程式:2al2o3+sio2→al2o3·sio2

8、制备改性高温黏土的反应原理:高岭土主要由高岭石al2si2o5(oh)4构成,在高温下会发生分解与硅微粉中的二氧化硅发生反应并交联,形成更稳定的交联结构。

9、进一步的,步骤a1中,超细煅烧高岭土、硅微粉和硅酮颗粒的用量比为75-80g:15-20g:5-8g,烘箱的温度为100-150℃;步骤a2中,高温煅烧的操作为:通入氮气保护后,管式炉以5℃/min的升温速率升高至1400-1600℃,保温煅烧6-8h。

10、进一步的,耐热骨料的制备方法为:将改性碳化硅纤维加入到热等静压炉中,将热等静压装置温度升高至1500-1800℃,压力上升至200-300mpa经过高温高压处理4-6h后,得到耐热骨料前驱体。

11、反应原理:在高温下,晶界中的原子发生移动和重排,促进了颗粒之间的结合,减少了材料中的孔隙;高压作用下,材料中的颗粒会发生微观的塑性变形,颗粒在高温高压条件下重新排列,并填充到孔隙中,这种塑性变形不仅消除了材料的孔隙,材料中的气孔在等静压的作用下逐渐闭合,随着温度和压力的增加,孔隙中的气体会受到压缩或排出,孔隙壁会发生塌陷或焊合,最终使得材料内部致密化。

12、进一步的,改性碳化硅纤维的制备方法为:

13、b1、将2-乙烯基-4,6-二乙基-1,3,5-三嗪、1,1,3,3-四甲基二硅氧烷、双(二甲基(乙烯基)硅基)二氢化铂和甲苯加入到反应釜中,反应釜温度升高至80-90℃,保温反应3-5h,后处理得到改性聚硅烷;

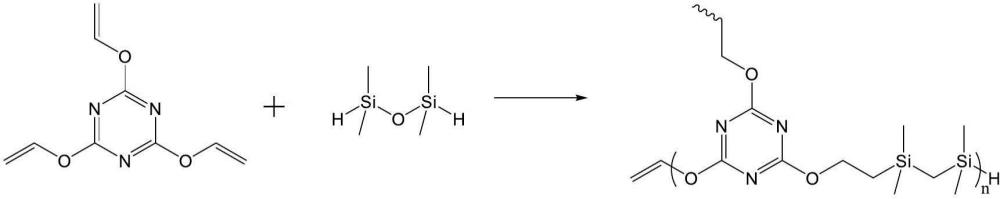

14、制备改性聚硅烷的反应方程式:

15、

16、制备改性聚硅烷的反应原理:在高温和催化剂的促进下,1,1,3,3-四甲基二硅氧烷上的硅氢键与2-乙烯基-4,6-二乙基-1,3,5-三嗪上的双键结构不断发生硅氢加成反应,最终形成紧密交联的聚合物结构。

17、b2、将改性聚硅烷在熔融纺丝机的料筒中加热并保温,确保前驱体处于均匀的熔融状态,经过纺丝头喷出后拉伸,固化得到纤维前驱体;

18、b3、将纤维前驱体加入到管式炉中,经过高温煅烧得到改性碳化硅纤维。

19、制备改性碳化硅纤维的反应原理:在700-900℃的温度区间内,纤维前驱体中的基团开始分解,释放出挥发性物质,留下无机组分,在继续加热到1200-1500℃的过程中,残余的无机骨架经历进一步的热处理。此时,碳硅键逐步形成,完成碳化硅的转化过程。

20、进一步的,步骤b1中,2-乙烯基-4,6-二乙基-1,3,5-三嗪、1,1,3,3-四甲基二硅氧烷、双(二甲基(乙烯基)硅基)二氢化铂和甲苯的用量比为5-8g:3-5g:0.5-0.8g:30-40ml,后处理包括:反应完成后,待反应釜温度下降至室温,将反应液放置于温度为80-100℃的旋转蒸发仪中,蒸发至无液体采出,得到改性聚硅烷;步骤b2中,料筒加热温度为250-300℃,纺丝头直径为50-100μm,拉伸比为1:5-10,纺丝速度控制在10-50m/min,固化操作为:将材料放置于冷却通道中,向冷却通道中通入氮气,氮气的流速为5-8m/s,氮气量为100-500ml/min,冷却至室温后得到纤维前驱体;步骤b3中,高温煅烧操作为:向管式炉中通入氮气保护,管式炉以5-8℃的升温速率上升至700-900℃,保温处理1-2h后,继续以5-8℃的升温速率上升至1200-1500℃,保温处理1-2h后,在氮气的气氛下冷却至室温后,得到改性碳化硅纤维。

21、进一步的,无机粘接剂的制备方法包括以下步骤:

22、c1、将四乙氧基硅烷和乙醇加入到反应釜中搅拌,反应釜温度上升至50-60℃后,向反应釜中的滴加10-15wt%磷酸水溶液,控制溶液ph=10-12,保温搅拌6-8h,反应完成后,得到硅凝胶;

23、制备硅凝胶的反应原理为:在碱性条件下,四乙氧基硅烷发生水解后产生硅醇基团,产生的硅醇基团间发生缩合,进一步形成空间网络结构,得到硅凝胶。

24、c2、将硅凝胶加入到反应釜中搅拌,在搅拌的过程中向反应釜中加入20-30wt%的磷酸水溶液,调节体系的ph=2-4,继续搅拌1-2h后,向反应釜中加入氧化铝粉末,继续搅拌3-4h后,后处理得到无机粘接剂。

25、制备无机粘接剂的原理为:在碱性条件下,四乙氧基硅烷的水解速率过快导致产生的凝胶结构容易形成较大的孔隙,局部的凝胶化导致网络结构不均匀或较为松散,经过酸性环境下进行二次水解填充并进一步交联之前碱性条件下生成的初步网络,使凝胶结构更加致密,并且磷酸基团与凝胶表面的活性官能团交联,同时氧化铝与磷酸发生反应,生成的磷酸铝能够以枝接或复合的形式嵌入二氧化硅凝胶网络,从而形成一种二氧化硅-磷酸铝的复合结构,最终制备得到无机粘接剂。

26、进一步的,步骤c1中,反应釜搅拌速率为80-120rpm,四乙氧基硅烷和乙醇的用量比为10-12ml:30-40ml;步骤c2中,硅凝胶和氧化铝粉末的用量比为8-10g:2-3g,后处理包括:反应完成后,使用碳酸氢钠将反应物体系调节至中性后,将反应液加入到水浴温度为80-100℃的旋转蒸发仪内,减压蒸馏至无液体采出后,使用乙醇和去离子水洗涤3-5次后,自然风干得到无机粘接剂。

27、一种耐火高强度的炼焦炉泥浆的制备方法,包括以下步骤:

28、s1、将改性高温黏土、耐热骨料、硅砂和钢纤维加入到搅拌机混合均匀得到混合料;

29、s2、将混合料加入到双螺杆挤出机中,在搅拌的过程中向混合料中逐步加入无机粘接剂和水玻璃,双螺杆挤出机的压力设置为50-80bar,经过双螺杆挤出后得到炼焦炉泥浆。

30、本发明具备下述有益效果:

31、1、本发明通过制备硅系的改性高温黏土、耐热骨料和无机粘接剂保证了体系间的相容性,且硅氧结构的稳定性为体系提供了极其优异的耐高温和耐酸性能,改性氮化硅纤维热等静压处理后原子重排后得到耐热骨料具有极其优异的空间结构,其作为骨架显著的提升了材料的机械强度,无机粘接剂通过在硅源水解制备硅凝胶的过程中引入磷酸铝结构,使其具有优异的高温粘接能力,三者与辅料配合得到一种耐火、高强低、耐酸且抗热震的炼焦炉泥浆。

32、2、本发明在制备煤焦炉泥浆的过程中,制备得到一种改性聚硅烷,通过高温处理将有机物链段段分解后形成碳化硅骨架,相较于长链硅烷经高温处理得到的碳化硅结构,内部的三聚氰胺在碳化硅链段成型的过程中碳化,产生的改性碳化硅结构经过热等静压处理后表面发生原子迁移且材料中的碳颗粒会发生微观的塑性变形,颗粒在高温高压条件下重新排列,并填充到孔隙中,使改性碳化硅纤维致密化,得到耐热骨料,其作为泥浆固化后的骨架结构抵消部分内部应力,并在内部出现断裂的过程中起到拉结作用,使常温抗折强度和热震后抗折强度得到显著提升。

33、3、本发明在制备炼焦炉泥浆的过程中,制备得到一种无机粘接剂,其通过硅源在水解产生硅橡胶的过程中,生成的磷酸铝能够以枝接或复合的形式嵌入二氧化硅凝胶网络,得到一种二氧化硅-磷酸铝的复合结构,其中二氧化硅凝胶成分增强了其余硅系的改性高温黏土和耐热骨料的交联能力,其磷酸铝结构在高温下与二氧化硅形成以化学键交联的稳定结构,进一步增强了无机粘接剂的粘连能力,其中大量的硅氧稳定结构使炼焦炉泥浆的热永久线性变化率显著降低,且无机粘接剂相较于有机粘接剂在高温下不会发生热解,从而减小了泥浆凝固过程中因原料热解产生气体逸出从而产生的空隙,使材料的抗热震能力优异。

本文地址:https://www.jishuxx.com/zhuanli/20241204/341134.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表