一种石墨烯混合的固体碱催化剂及其制备与应用的制作方法

- 国知局

- 2024-12-06 12:32:26

本发明涉及催化,尤其涉及一种石墨烯混合的固体碱催化剂及其制备与应用。

背景技术:

1、固体碱催化剂因其反应活性高、易分离、重复性好等优点而广泛应用于酯交换反应、羟醛缩合反应、氧化反应、还原反应等有机反应,这些反应在有机中间体和精细化学品的合成中扮演着至关重要的角色。随着世界可持续发展和绿色化学的需要,固体碱为合成化学品提供了一种更加经济和环境友好的方法,这对于绿色化学和可持续发展是非常可取的,这是传统的使用液体碱催化剂的生产工艺难以实现的目标,因此环保型固体碱催化剂成为热门研究的重点。

2、生物质是自然界中唯一可再生的有机碳资源,直接或者间接地通过植物光合作用吸收空气中的二氧化碳而获得,在生产可再生燃料和高附加值的精细化学品方面具有独特的优势,因此,将生物质平台化合物增值为生物质燃料前驱体对社会的可持续发展具有非常重要的理论和现实意义。

3、碱金属或碱金属氧化物固体碱的碱性一般和该金属元素的电负性和煅烧温度有关,煅烧温度越高,这些金属氧化物的碱性就越强,主要是由于碱金属经过高温煅烧以后,金属离子会重新组合排列,从而产生晶格缺陷,晶格氧的附近电子云密度增加,由此氧负离子提供强碱性位点。

4、将甲基异丁基酮(mibk)和糠醛(fa)无溶剂的缩合成fmibk是一种很有前途的合成喷气燃料范围支链烷烃前驱体的方法。然而由于甲基异丁基酮的α-h原子的活性低,这种反应只能由强固体碱催化。具体反应方程式为:

5、

6、在惰性的氛围和温和的温度下煅烧金属有机骨架化合物前驱体,可以制备碳材料杂化金属氧化物。由金属有机骨架化合物制备的碳和金属的复合材料具有良好的导电性和耐腐蚀性,形成具有独特功能的复合材料。这一类新型的碳基复合型金属氧化物可广泛应用于多个领域。

技术实现思路

1、本发明的目的在于提供一种石墨烯混合的固体碱催化剂及其制备与应用,用于解决现有技术中固体碱催化剂热制备成本高、稳定性低、催化活性低等技术问题。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种石墨烯混合的固体碱催化剂的制备方法,包括以下步骤:

4、(1)将单宁酸溶液与氧化石墨烯混合,然后依次进行超声分散处理、干燥处理,得到固体粉末;

5、(2)将固体粉末、cecl3·7h2o和zrocl2·8h2o混合于溶剂中进行反应,得到载体;

6、(3)通过双溶剂浸渍法使载体负载金属硝酸盐,得到催化剂前驱体;

7、(4)将催化剂前驱体在氮气条件下焙烧,得到石墨烯混合的固体碱催化剂。

8、进一步的,所述步骤(1)中,单宁酸溶液的质量浓度为1~5%,单宁酸溶液和氧化石墨烯的体积质量比为140~160ml:0.6~1.0g。

9、进一步的,所述cecl3·7h2o与单宁酸溶液的质量体积比为3~7g:140~160ml,cecl3·7h2o和zrocl2·8h2o的摩尔比为1:0.5~2。

10、进一步的,所述步骤(2)中,溶剂为n,n-二甲基甲酰胺,溶剂与cecl3·7h2o的体积质量比为80~120ml:3~7g,反应的温度为60~100℃,反应的时间为10~14h。

11、进一步的,所述步骤(3)中,双溶剂浸渍法具体包括:将载体预热至130~150℃后浸渍于正辛烷中,待载体温度降至45~55℃后,将金属硝酸盐溶液加入正辛烷中浸渍10~14h,之后在加热条件下将正辛烷蒸干,对得到的固体物质进行干燥即可。

12、进一步的,所述加热的温度为140~160℃,干燥的温度为90~150℃,干燥的时间为3~5h,所述载体与正辛烷、金属硝酸盐溶液的用量比为2.5g:80~120ml:2.5ml,金属硝酸盐溶液中的金属硝酸盐为kno3、lino3、nano3、csno3和zn(no3)2中的一种或几种,金属硝酸盐溶液的质量浓度为20~40%。

13、进一步的,所述步骤(4)中,焙烧的温度为600~800℃,焙烧的时间为8~12h。

14、本发明提供了一种石墨烯混合的固体碱催化剂。

15、本发明提供了一种石墨烯混合的固体碱催化剂在合成生物质燃料中的应用,包括以下步骤:

16、将支链酮类、糠醛和石墨烯混合的固体碱催化剂混合后进行反应,得到生物质燃料。

17、进一步的,所述反应的温度为130~150℃,反应的时间为5~7h;所述支链酮类、糠醛和石墨烯混合的固体碱催化剂的用量为2ml:0.5ml:0.05~0.2g。

18、本发明的有益效果:

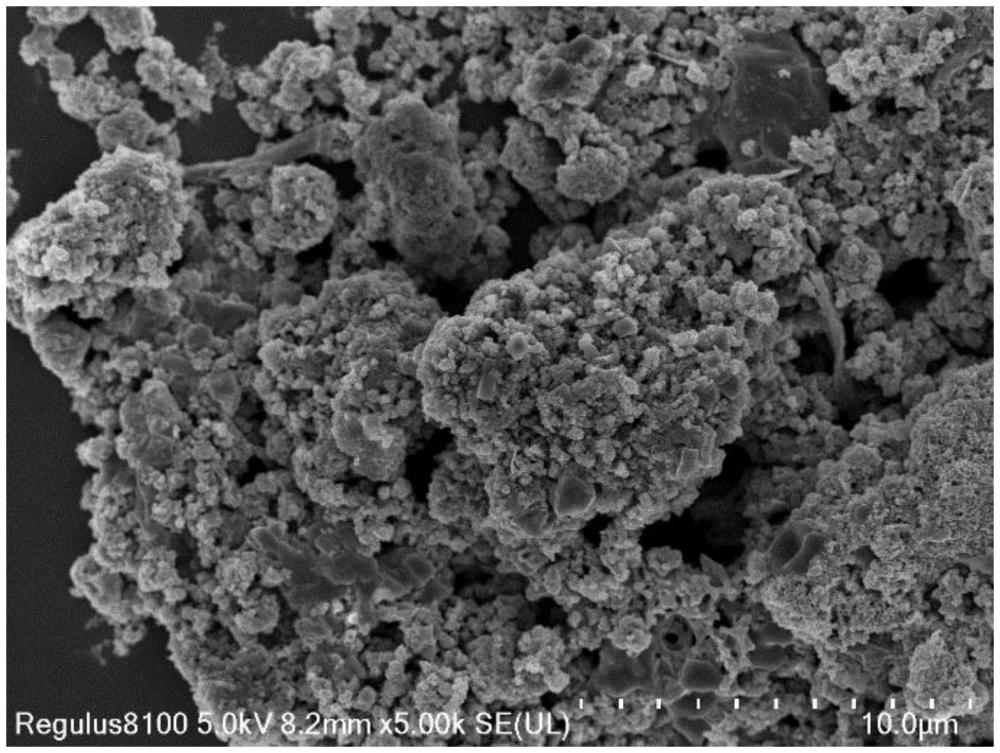

19、本发明通过在氮气条件下700℃、10h焙烧的石墨烯混合的固体碱催化剂,其具有较高的比表面积,热稳定性,较高的活性。

20、本发明制备的石墨烯混合的固体碱催化剂,制备成本低,催化活性高,稳定性好,可重复使用。

技术特征:1.一种石墨烯混合的固体碱催化剂的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述步骤(1)中,单宁酸溶液的质量浓度为1~5%,单宁酸溶液和氧化石墨烯的体积质量比为140~160ml:0.6~1.0g。

3.根据权利要求1或2所述的制备方法,其特征在于,所述cecl3·7h2o与单宁酸溶液的质量体积比为3~7g:140~160ml,cecl3·7h2o和zrocl2·8h2o的摩尔比为1:0.5~2。

4.根据权利要求3所述的制备方法,其特征在于,所述步骤(2)中,溶剂为n,n-二甲基甲酰胺,溶剂与cecl3·7h2o的体积质量比为80~120ml:3~7g,反应的温度为60~100℃,反应的时间为10~14h。

5.根据权利要求1所述的制备方法,其特征在于,所述步骤(3)中,双溶剂浸渍法具体包括:将载体预热至130~150℃后浸渍于正辛烷中,待载体温度降至45~55℃后,将金属硝酸盐溶液加入正辛烷中浸渍10~14h,之后在加热条件下将正辛烷蒸干,对得到的固体物质进行干燥即可。

6.根据权利要求5所述的制备方法,其特征在于,所述加热的温度为140~160℃,干燥的温度为90~150℃,干燥的时间为3~5h,所述载体与正辛烷、金属硝酸盐溶液的用量比为2.5g:80~120ml:2.5ml,金属硝酸盐溶液中的金属硝酸盐为kno3、lino3、nano3、csno3和zn(no3)2中的一种或几种,金属硝酸盐溶液的质量浓度为20~40%。

7.根据权利要求1或4或6所述的制备方法,其特征在于,所述步骤(4)中,焙烧的温度为600~800℃,焙烧的时间为8~12h。

8.权利要求1~7任一项所述的制备方法制备得到的石墨烯混合的固体碱催化剂。

9.权利要求8所述石墨烯混合的固体碱催化剂在合成生物质燃料中的应用,其特征在于,包括以下步骤:

10.根据权利要求9所述的应用,其特征在于,所述反应的温度为130~150℃,反应的时间为5~7h;所述支链酮类、糠醛和石墨烯混合的固体碱催化剂的用量为2ml:0.5ml:0.05~0.2g。

技术总结本发明提供了一种石墨烯混合的固体碱催化剂及其制备与应用,属于催化技术领域。本发明将氧化石墨烯纳米片分散在单宁酸水溶液中,再进行超声形成均匀分散的氧化石墨烯溶液,最终得到单宁酸‑氧化石墨烯。以与Ce和Zr配位的单宁酸‑氧化石墨烯为载体,通过双溶剂浸渍法负载金属硝酸盐,煅烧制备具有大量强碱性中心的固体碱催化剂。本发明所制得的催化剂用于催化合成喷气燃料范围支链烷烃前驱体。本发明制得的催化剂具有较高的比表面积,热稳定性;制备成本低,催化活性高,可有效催化低活性底物的羟醛缩合反应。技术研发人员:刘先国,赵宇培,王康军,陈鹏,邹红旭,王鹏,朱晏琳婧受保护的技术使用者:常州新日催化剂股份有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/341994.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。