一种整板生产晶振的方法与流程

- 国知局

- 2024-12-06 12:28:52

本方案涉及到电子元器件生产加工领域,具体涉及一种整板生产晶振的方法。

背景技术:

1、smd石英晶体谐振器是常用的电子器件,随着数字化技术的发展其用量日益增大。但目前smd石英晶体谐振器从器件结构本身和加工工艺方面均存在着在提高加工效率和加工质量的方面的技术障碍,另外,加工工艺方面还存在对环境的污染问题。

2、石英晶振的总体结构大概是在一个腔室里设有一端悬空的石英晶片,并设有导电结构,为了确保晶振的工作稳定性,现在的石英晶振的腔室内是抽真空处理的,现有的石英晶振的整板盖板大多是采用的金属盖板焊接方式,在整板基座上、与整板盖板连接处设有金属材质的可伐环,在对晶振腔体室抽真空后,再在真空环境下对整板盖板和可伐环进行激光焊接,实现腔体的密封。这种整板金属盖板焊接仍然存在诸多的弊端,比如,必须在基座上表面设置金属性质的可伐环,且可伐环需要设置导电孔与其他导电区域实现电连接以便进行统一的电镀作业,增加了整板基座的加工难度,另外在整板加工过程中,金属盖板在进行激光封焊后再借助激光进行切割,无论是封焊的位置还是切割的位置,都需要再额外施加防腐涂层,避免焊接处和切割处产生氧化锈蚀,增加了生产工序和生产成本。

技术实现思路

1、本发明要解决的技术问题是提供一种整板生产晶振的方法。

2、本发明解决上述技术问题的具体技术方案是:

3、基于前面所述的整板生产晶振用整板盖板的整板生产晶振方法,包括以下步骤:

4、ss1、提供整板谐振器半成品,所述整板谐振器半成品包括整板基座、固定在各基座上的晶片及前面所述的整板盖板;

5、ss2、利用施胶系统对所述整板盖板与基座连接的位置进行施胶;

6、ss3、将所述整板盖板盖在所述整板基座上,并进行预固化加热,所述预固化加热用于使所述整板盖板上的胶体达到半固化状态;

7、ss4、将谐振器半成品在真空腔内进行抽真空作业;

8、ss5、在真空环境下对谐振器半成品继续加热至胶体完全固化,使每一个单个子盖板与基座之间的连接都达到气密状态,确保谐振器容纳晶片的腔体内保持真空状态;

9、ss6、获得整板谐振器,对整板谐振器进行裂片分割,获得单颗smd石英晶体谐振器。

10、相对于现有技术,本方案具有如下技术效果:

11、整板基座上不需要设置可伐环及相关电联接结构,所以结构简单,加工工序少,加工工艺要求低,加工成本低;可伐环的取消也降低了电镀环节的用料,降低成本的同时,也有利于环保;晶振的组装环节不需要考虑盖板焊接处及切断处的防腐问题,也不需要激光切割环节,利用现成的裂片机即可实现对盖板的裂片,所以加工工序少,加工设备少,加工成本低;基于喷阀施胶的环节的耗能低于激光焊接环节的耗能,所以能耗更低;绝缘的盖板不会造成晶片两个电极的短路,所以成品的晶振成品率更高,甚至于基于本结构,在传统采用金属盖板的情况下,固定电极的点胶点高至接触盖板必然导致废品,而在本工艺中,固定电极的点胶点高至接触盖板可以提高产品的稳定性,因为晶片的固定效果不再仅仅依赖于胶点,接触到胶点的盖板也进一步对胶点有一定的施压作用,提高了晶片的固定程度,避免晶片固定不良。

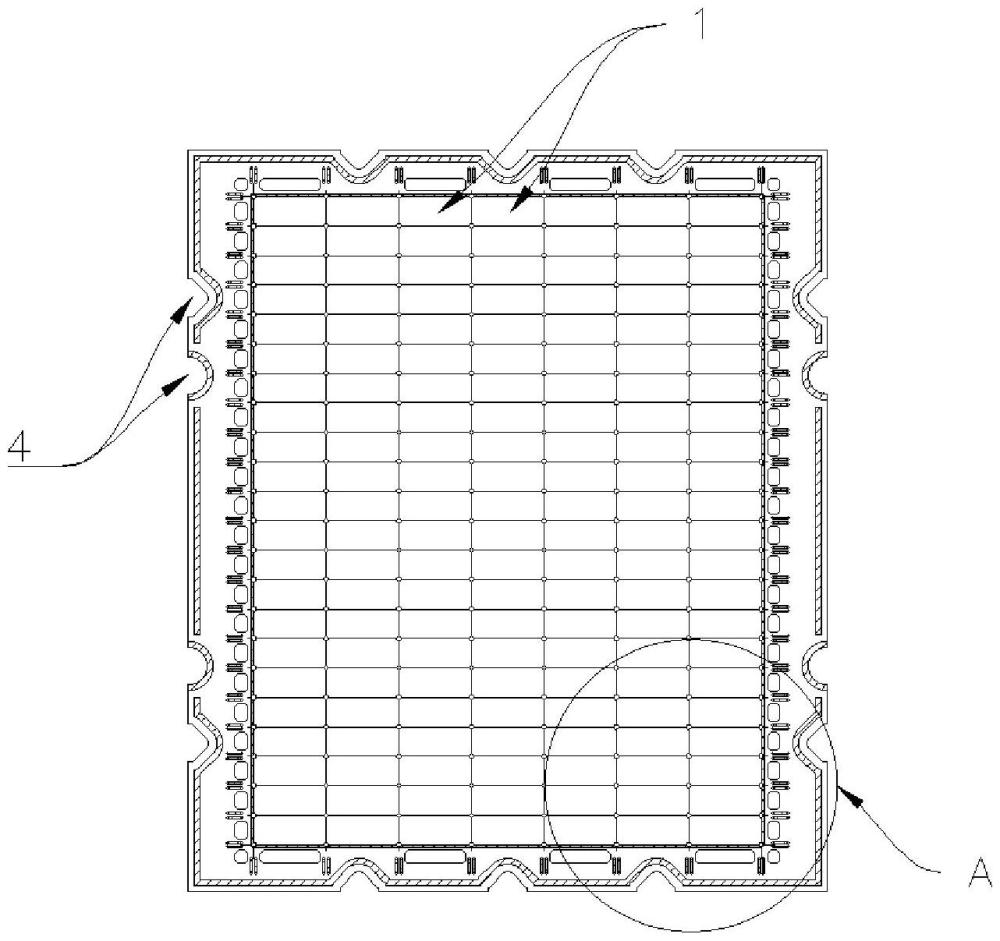

12、进一步地,一种整板生产晶振用整板盖板,所述整板盖板采用陶瓷制作而成,所述整板盖板被划分为若干呈矩阵排列的子盖板,相邻子盖板之间设有预断裂线,所述预断裂线为非切透的预断裂线。

13、本方案相对于现有技术而言,采用陶瓷材料制作盖板,由于陶瓷是绝缘的,所以即便连接晶片两个电极的胶点过高,以至于接触到盖板,也不至于产生短路情况。另一方面,由于是陶瓷材料,采用胶体连接,而非激光焊接,所以对应的基座上也不需要设置可伐环,更不需要设置与可伐环电联接的结构,简化了晶振的结构,降低了石英晶振的加工难度。最后,由于陶瓷是硬脆的,所以通过设置预断裂线,可以利用裂片机进行机械裂片,且陶瓷材质本身耐腐蚀能力强,裂片后无需像金属盖板一样再喷涂防腐层,进一步简化晶振的加工工序,降低加工成本。

14、进一步地,所述预断裂线为v型切槽。

15、采用上述进一步技术方案的技术效果是,一方面v型切槽易于加工,降低加工成本,另一方面v型切槽应力集中于切槽的底部,易于裂片操作。

16、进一步地,所述整板盖板的正反两面均设有预断裂线。

17、采用上述进一步技术方案的技术效果是,两面对应位置均设置预断裂线,进行裂片时断裂位置精准,断裂面整齐,表面质量好。

18、进一步地,所述整板盖板上设有至少两个测量孔。

19、采用上述进一步技术方案的技术效果是,尤其是两个测量孔分别位于整板盖板上相对距离较远的位置时,比如分别位于较长边的两端,或者位于四边形的对角线位置时,基于测量两个测量孔之间的距离,进而换算成整板盖板上相邻子盖板的尺寸时,测量误差会被平均分散,测量尺寸更精准。

20、进一步地,所述半固化状态是指所述整板盖板与所述整板基座已经实现初步的粘结连接,水平方向上的相对位置固定,但是粘结处未达到气密状态。

21、采用上述进一步方案的有益效果是,即实现了盖板初步位置的固定,同时为将基座腔体进行抽真空预留了孔隙,避免一次性完全固化致使腔体内的空气无法抽出,影响产品的质量。

22、进一步地,所述步骤ss5中还包括对盖板进行垂直方向上施压的步骤,用于增强盖板与基座之间连接的强度,提高气密性。

23、采用上述进一步方案的有益效果是,进一步强化连接强度,提高产品质量。

24、进一步地,所述步骤ss1中的还包括确认所述整板盖板与整板基座的尺寸差异是否在设定阈值以内的步骤。

25、采用上述进一步方案的有益效果是,确保盖板上施加的胶体与基座的连接处适配,尤其是施加的胶条的宽度一般仅有0.2mm左右,若尺寸偏差较大很有可能导致胶点偏离基座,造成残次品。因为陶瓷产品在烧制过程中会有不同的膨胀系数,先有技术无法实现绝对的尺寸一致,所以从成批的基座和成批的盖板中寻找尺寸的相对差异在允许的阈值内的基座和盖板,可以确保产品的基座和盖板是适配的,确保施加的胶条刚好位于基座的连接处,不会因为加工尺寸的偏差而偏离。

26、进一步地,所述步骤ss2中,所述施胶系统为喷阀,所述喷阀沿所述整板盖板的长度、宽度方向往复直线喷胶,比如,所述喷阀先沿所述整板盖板的第一方向(比如定义长度方向为第一方向)往复直线间断喷胶,再沿着垂直于第一方向的第二方向(即宽度方向)往复直线间断喷胶,最终在单颗盖板上实现封闭式的胶圈,整个过程中喷头拐弯次数少,定位次数少,所以施胶效率高。

27、采用上述进一步方案的有益效果是,相比于逐颗转圈式的涂胶方式来说,直线往复喷胶的效率最高,控制最简易,提高产品的生产效率,降低生产成本。

28、进一步地,所述确认所述整板盖板与整板基座的尺寸差异是否在设定阈值以内,具体是指预先测量每一个整板基座的尺寸,为其标注唯一基座标识,并将尺寸信息与唯一基座标识在系统中进行绑定;预先测量每一个整板盖板的尺寸,为其标注唯一盖板标识,并将尺寸信息与唯一盖板标识在系统中进行绑定;系统获取整板基座的唯一标识,在系统中查到匹配尺寸的整板盖板,并由系统告知存储位置,由机械手到对应存储位置拿取,与整板基座、固定在各基座上的晶片组成整板谐振器半成品。

29、采用上述进一步方案的有益效果是,预先对整板基座和整板盖板的尺寸进行测量,并录入系统,系统可以进行预先的匹配工作,在实际生产时,基于扫码或其他方式获得的整板基座的标识,快速匹配适配的整板盖板,提高工作效率,同时确保整板基座和整板盖板的适配性,提高最终产品的质量。

本文地址:https://www.jishuxx.com/zhuanli/20241204/341631.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表