纳米级粉体研磨选取装置及选粉方法与流程

- 国知局

- 2024-12-06 12:24:27

本发明涉及精细磨粉,具体涉及一种纳米级粉体研磨选取装置及选粉方法。

背景技术:

1、纳米级粉体,也称为纳米粉体材料,一般是指尺寸大约在1-100nm之间的超细粒子。纳米级粉体具有比表面积大、活性高、热导性、电学性、光吸收性、磁性等性能均有不同程度的提高,这使得它们在电子、电气、通讯、汽车、机械、冶金、化工、生物、航空航天、国防军工等行业中的应用不断增加。随着科技的进步和工业的发展,对纳米级粉体的需求不断增长。

2、纳米粉体领域加工的物料属于“三超”,即:颗粒超细、物理超硬、化学超纯。要求超细粉体还必须满足“三度”,即颗粒尺寸要小(粒度)、粒度分布要窄(宽度)、外来二次污染要小(纯度)。目前工业生产面临的主要难题是粉体粒度分布宽度太大,产品中既含纳米级颗粒又含微米级颗粒,甚至粒径更大的颗粒,难以满足市场对纳米级粉体的要求。生产厂家尝试各种办法都难以解决,目前这是一个世界性难题。

3、本发明人有二十多年的从业经验,一直在研究这一问题的原因,寻找解决问题的办法,经过多年的研究,终于弄清了其中的真正原因,找到了解决问题的办法。

4、本发明人经过长时间研究发现,当前磨粉设备在对物料研磨过程中是能够产生一定比率的纳米级粉体的,这一现象已经经过无数次“激光粒度分布仪”粒度分析证实。其问题所在是:当前的选粉设备难以高纯度的选取出这部分纳米级粉体,当前选粉设备所选取出的粉体中既含纳米级颗粒又含微米级颗粒,甚至粒径更大的颗粒。粉体中虽然包含了部分纳米级颗粒,但由于粉体中还含有大量微米级颗粒,甚至粒径更大的颗粒,其粒径分布太宽,部分纳米级颗粒的性能也被粒径更大那部分颗粒掩盖,因而不能满足市场对粒径分布窄的纳米级粉体的需求。当前迫切需要研发一套能够选取出超细纳米级粉体,即粒径小、粒度分布窄、纯度高的粉体,满足市场对粉体的“三度”要求的设备。

5、目前精细粉体的加工方法主要有:水磨、球磨、立磨等。

6、水磨效率太低,且需要烘干,能耗巨大,同时耗费大量水资源,更会造成水污染,额外增加了污水处理的环保压力。

7、球磨工艺同样难以产出满足市场对纳米级粉体的需求,且占地面积大、效率低,难以满足市场需要。

8、现有立磨又称立式磨、辊磨、立式辊磨,其所研磨的粉体中包含有一定比率的纳米级粉体,其缺点是:

9、(1)没有实现分级取粉,产品既含纳米级颗粒又含微米级颗粒,难以满足市场对纳米级粉体的要求。

10、(2)现有磨粉设备是多个分级机同时按照同样的标准取粉,这造成了粒径小的和粒径大的粉体被同时混合取出,进入成品料仓,产品既含纳米级颗粒又含微米级颗粒,难以满足市场对高纯度纳米级粉体的要求。

11、(3)一套取粉装置难以及时取出达到标准的粉体,造成部分达标粉体重复研磨,增加不必要的能耗。

12、(4)有些立磨虽然设计了两套不同标准的取粉装置,分别同时从磨粉装置的磨腔中选取不同粒径的粉体,其缺点是各种粒径的粉体混合在一起,极难被同时分类选出,一方面选出的粉体粒径分布太宽,满足不了企业对粉体的“三度”要求,另一方面由于各种粒径的粉体混合在一起,对不同粒径粉体的选取效率极低。

13、(5)企业为了得到粒径分布窄的纳米级粉体,使用现有磨粉设备,需要长时间研磨,结果造成成本剧增,能耗增加5倍以上,企业根本无法承担,而且长时间高强度研磨对机器损耗严重,大大缩短机器使用寿命。

技术实现思路

1、本发明所要解决的技术问题是提供一种能够逐步缩小粉体粒径分布宽度、降低选粉难度、最大限度地保障不同粒径的粉体被分类选出,从而保证成品粉体的“三度”要求的纳米级粉体研磨选取装置。

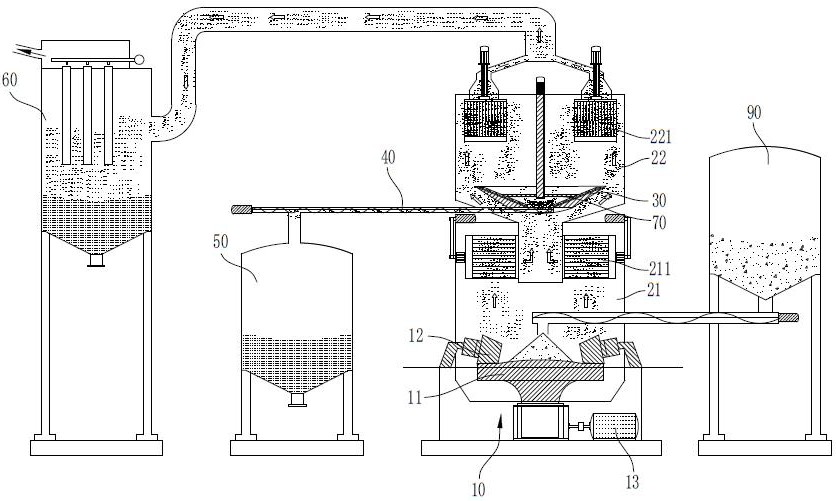

2、为解决上述技术问题,本发明的技术方案是:纳米级粉体研磨选取装置,包括磨粉机构,所述磨粉机构的粉碎腔上方设置有两层或两层以上的分级室,各层分级室内分别安装有至少一个分级轮;同层分级室内分级轮的选粉目数标准相同,不同层分级室内分级轮的选粉目数从下层至上层逐层增大;上层分级室的入料口与相邻下层分级室内的分级轮的出风口相连通;

3、除最下层分级室外,其余各层分级室的底部分别设置有收集沉降粉体的沉降粉体收集器,各所述沉降粉体收集器的底部分别设置有出料口,且沉降粉体收集器的出料口处对应设置有将沉降粉体输出至分级室外部的沉降粉体输出机构;最上层分级室内的分级轮出风口连接脉冲粉体收集器。

4、作为优选的技术方案,除最下层分级室外,其余各层分级室内分别设置有将沉降粉体刮送至沉降粉体收集器的出料口处的刮栅机构。

5、作为优选的技术方案,所述沉降粉体收集器呈环形内凹结构。

6、作为优选的技术方案,各层分级室内的分级轮分别独立控制。

7、作为优选的技术方案,同层分级室内的分级轮为两个或两个以上。

8、作为优选的技术方案,同层分级室内的分级轮呈环形平行分布于分级室内或交错分布于分级室内。

9、作为优选的技术方案,所述沉降粉体输出机构为螺旋输送机。

10、作为优选的技术方案,所述螺旋输送机的出料口连接至沉降粉体储存料仓,根据需要可在沉降粉体存储料仓设置粉尘收集设备,也就是说可以是单纯的储料仓,也可以是兼具储料和粉尘收集功能的装置。

11、本发明还提供了采用以上所述纳米级粉体研磨选取装置的选粉方法,包括如下步骤:

12、s1、通过磨辊、磨盘对原料仓输送来的物料进行精细研磨,其中研磨后的物料被高速气流带起;

13、s2、气流中的物料经过最下层分级室时,最下层分级室内的分级轮根据设定目数,对最下层分级室内的粉体进行一次分选,不符合目数要求的粗料被分离出来并落入磨盘被重新研磨,符合目数要求的粉体被输送到第二层分级室进一步分选;第二层分级室内的分级轮根据设定目数,对第二层分级室内的粉体进行二次分选,未被第二层分级室内的分级轮选取的粉体,沉降至该层分级室的沉降粉体收集器中,经过刮栅机构刮送至出料口,通过沉降粉体输出机构输送至沉降粉体储存料仓中存储;依次类推,符合目数标准要求的粉体最终被脉冲粉体收集器收集并存储在成品粉体料仓中。

14、与现有技术相比,本发明具有至少以下有益效果:

15、(1)选粉环节实行分层分类选取,从第一层开始各层依次选粉,各层分级室的取粉作业均单独控制,各自独立、各取所需,互不隶属,互不干扰影响。从第一层开始,每层设定不同目数的选粉标准,目数逐层加大,具体目数数值根据需要设定。第一层分级室(一级分级轮)选出的粉体进入第二层分级室后,第二层分级室(二级分级轮)进行选粉时,介于一级选粉和二级选粉设定目数之间的粉体无法被二级选粉选取,这部分粉体采用粉体沉降式收集法收集并排出;通过分层选粉、分类选粉,可以逐步缩小粉体粒径分布宽度,降低各分级室内的选粉难度,提高选粉效率,能够最大限度的保障不同粒径的粉体被分类选出。

16、(2)通过分层选粉、分类选粉后将粉体进行分级取出,分别进入不同的料仓,满足不同企业对不同粒径粉体的需求,保障了成品粉体粒径的均匀,特别是产品粒度分布窄(宽度),真正选取出纳米级、微米级粉体,满足了市场对超细粉体的“三度”要求,避免了各种粒径的粉体被混合在一起取出,造成粉体粒度分布太宽(宽度)的问题,解决了产品中既含纳米级颗粒又含微米级颗粒甚至粒径更大的颗粒的世界性难题。

17、(3)在原立磨基础上,仅在取粉环节增加分级室及分级轮,不改变原磨粉机的正常磨粉工作环节,不影响磨粉效率,不增加任何磨粉环节的能耗。

18、(4)磨粉环节磨出的各种粒径的粉体能够被及时分类取出,避免了部分达到标准的粉体未能被及时取出而重复研磨增加能耗的问题,避免了长时间高强度研磨对机器的严重损耗,大大延长了机器使用寿命。

本文地址:https://www.jishuxx.com/zhuanli/20241204/341203.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表