铁尾矿粉路基填筑施工用排水装置及其填筑施工方法与流程

- 国知局

- 2024-12-06 12:36:34

:本发明涉及路基填筑施工,具体涉及铁尾矿粉路基填筑施工用排水装置及其填筑施工方法。

背景技术

0、背景技术:

1、在道路建设中,路基的稳定性和耐久性是至关重要的,传统的路基施工方法往往面临着水流侵蚀、材料浪费、施工效率低下以及环境破坏等问题,同时目前的路基填筑方法通常使用土壤、砂石等自然材料,这些材料在某些地区可能难以获取,且成本较高,此外,传统方法在排水设计上往往不够完善,不能随着施工进程进行调节使用,并且雨季施工过程中,路基上容易积水,影响路基的稳定性和使用寿命。

技术实现思路

0、技术实现要素:

1、为此,本发明提供铁尾矿粉路基填筑施工用排水装置及其填筑施工方法,用以克服现有技术路基的稳定性和耐久性是至关重要的,传统的路基施工方法往往面临着水流侵蚀、材料浪费、施工效率低下以及环境破坏等问题,同时目前的路基填筑方法通常使用土壤、砂石等自然材料,这些材料在某些地区可能难以获取,且成本较高,此外,传统方法在排水设计上往往不够完善,不能随着施工进程进行调节使用,并且雨季施工过程中,路基上容易积水,影响路基的稳定性和使用寿命的问题。

2、本发明由如下技术方案实施:

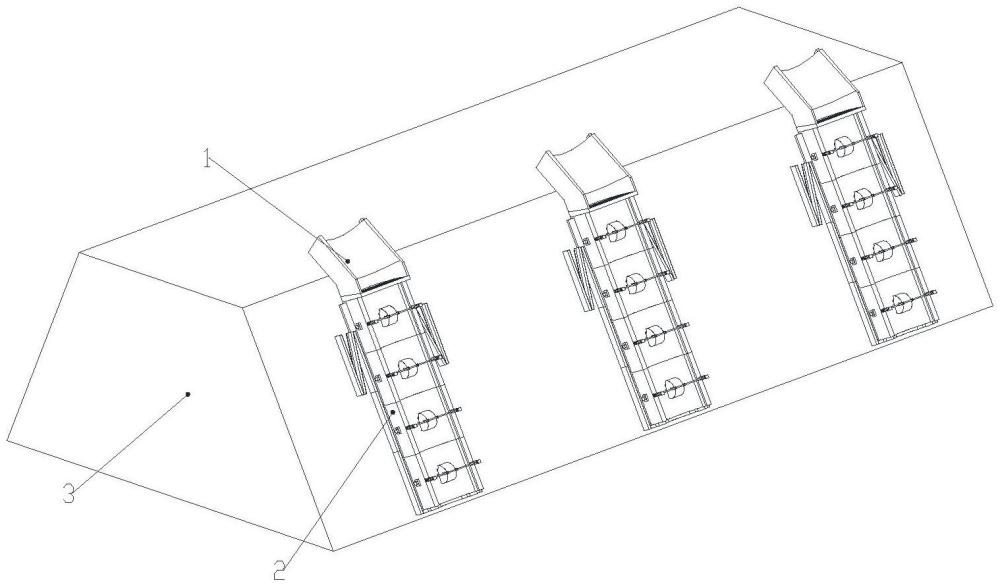

3、铁尾矿粉路基填筑施工用排水装置,其特征在于,包括排水端和导流组件,所述排水端悬挂卡在路基的边坡顶部侧边,且排水端的输入端设置在路基的顶面上,且排水端软连接导流组件,且排水端和导流组件之间的角度可调节,所述导流组件可通过自重嵌入的方式定位到路基的边坡面上,所述导流组件包括定位框架和多个导流件,多个导流件可依次拼接,并滑动嵌入到定位框架内。

4、优选的,所述导流件包括弧形导流槽,所述弧形导流槽底面设有一体成型的定位块,所述定位块的截面为三角形,所述弧形导流槽的弧形面内设置有微型水轮机,所述微型水轮机顶部固定在调节定位架上,所述调节定位架固定在弧形导流槽顶面,且调节定位架可驱动调节微型水轮机与弧形导流槽内弧面之间的距离,所述调节定位架包括连接架、连接杆和固定架,所述连接架固定在微型水轮机顶部,所述连接架顶部固定贯穿有连接杆,且连接杆两端分别穿过固定架上的键形通孔,并于锁紧螺母螺接,所述固定架固定在弧形导流槽上。

5、优选的,所述弧形导流槽一侧面底部对称固定有凸磁铁块,另一侧面相对应凸磁铁块固定设有限位槽,且限位槽内侧面贴敷有铁板。

6、优选的,所述弧形导流槽内采用蜂窝状设置,所述弧形导流槽内固定设置有磁感线圈,所述磁感线圈下端设置与弧形导流槽固定的蓄电池组,所述磁感线圈与蓄电池组电性连接,所述磁感线圈设置在弧形导流槽的弧形面最低端处。

7、优选的,所述弧形导流槽的弧形面具有收缩弹性,其弧形面的表面采用土工布,所述土工布固定橡胶板上,所述弧形导流槽内对称固定有气囊,所述气囊一侧固定有气嘴,所述气嘴穿出弧形导流槽,且与限位槽设置弧形导流槽的同一侧,所述气囊上固定连接有出气管,所述出气管穿出弧形导流槽,且固定有阀门,两个气囊设置在磁感线圈两侧,并贴合设置在弧形导流槽的弧形面下端,所述气嘴的相对的弧形导流槽另一侧对于设置有气针,且气针一端伸入到弧形导流槽内与气囊固定相通连接。

8、优选的,所述定位框架包括固定板和限位组件,所述固定板两侧固定有限位组件,所述限位组件内可依次滑动拼接多个弧形导流槽,且固定板上固定有充气设备,所述充气设备的输出端可插入到气嘴内。

9、优选的,所述限位组件包括两个平行设置的限位件,所述限位件包括多个限位板,且限位板内侧面固定有滑槽,所述滑槽内可贴合滑动有滑动板,所述滑动板固定在弧形导流槽侧面底部,多个限位板依次交错铰接形成折叠板,所述限位板的底面和顶面分别固定有辅助定位板,所述辅助定位板的截面为三角形,且限位板的长度大于弧形导流槽长度。

10、优选的,所述排水端包括进水槽,所述进水槽内固定有电热丝,且电热丝可传递热量到进水槽底面,所述电热丝与电池组电性连接,且电池组固定在进水槽侧面,所述电池组上罩有防水罩;

11、优选的,所述进水槽侧端通过金属板固定连接有过滤板,且金属板具有可变形性,所述过滤板侧面固定有连接凹槽,所述连接凹槽内可插入凸磁铁块。

12、铁尾矿粉路基填筑施工方法,其特征在于:其步骤如下:

13、步骤1,施工准备场地清理:清除路基范围内的植物根系和不适用材料,进行填筑前压实;

14、步骤2,测量放线:根据设计宽度和边坡坡度放出路基底坡脚线,确保路堤边缘压实度满足规范要求;

15、步骤3,试验准备:对原地面土进行取样,进行颗粒分析、液限、塑限、土的击实试验和铁尾矿矿粉的强度试验(cbr值);

16、步骤4,模块化设计:根据铁尾矿颗粒大小优化模块大小和形状,确保铁尾矿均匀分布;

17、步骤4-1,模块的最优尺寸的确定;

18、步骤4-2,建立数学模型,可以使用体积和表面积的计算公式来评估模块的物理特性:体积公式:v=l×w×h,其中l、w、h分别是模块的长度、宽度和高度;表面积公式:a=2(lw+l h+wh),用于评估模块的表面积;

19、步骤4-3,确定优化目标函数,可以采用最小化材料使用量的同时确保结构稳定性:最小化材料使用量:vmin,确保结构稳定性:(f/a)max,其中f是作用在模块上的力;

20、步骤4-4,将设计约束转化为数学表达式,并在优化过程中加以考虑,包括尺寸限制:lmin≤l≤lmax,wmin≤w≤wmax,hmin≤h≤hmax;承载能力:σ≤σ`,其中σ是应力,σ`是允许应力;

21、步骤4-5,选择优化算法,采用粒子群优化算法(pso)进行求解。粒子群优化算法是一种基于群体智能的优化方法,通过模拟鸟群觅食行为来寻找问题的最优解,具体求解过程如下:

22、初始化粒子群:随机生成一定数量的粒子,每个粒子代表一个可能的解,即模块的一组尺寸(l,w,h)。为每个粒子设置初始速度和位置,并初始化个体最优解和全局最优解,

23、评价粒子:根据目标函数(最小化材料使用量vmin和最大化结构稳定性f/a)计算每个粒子的适应度值,

24、更新速度和位置:根据粒子的个体最优解和全局最优解更新粒子的速度和位置。粒子群优化算法中,粒子的速度和位置更新公式通常包括惯性项、个体认知项和社会认知项,分别代表粒子保持当前速度的趋势、向自身历史最优位置移动的趋势和向群体历史最优位置移动的趋势,

25、边界处理:确保更新后的粒子位置在设定的约束范围内(lmin≤l≤lmax,wmin≤w≤wmax,hmin≤h≤hmax),

26、迭代优化:重复评价粒子、更新速度和位置的过程,直到达到预设的迭代次数或满足其他停止条件。在每次迭代中,更新全局最优解,并记录最优解的变化情况,

27、收敛判断:根据最优解的变化情况判断算法是否收敛。如果最优解在连续多次迭代中变化很小或不再变化,则认为算法已经收敛;

28、步骤4-6,验证和调整:根据实际施工条件和测试结果对模型进行验证,如果验证结果不符合预期,需对模型进行必要的调整,并重新进行优化计算;

29、步骤5,分级填充:设置临时分级设施,将铁尾矿按大小分级填充到不同类型的模块中;

30、步骤6,模块化层叠技术:利用不同大小的模块进行层叠,底层使用较大颗粒模块以提供良好排水性能,上层使用较小颗粒模块以提高稳定性;

31、步骤7,模块化与传统方法结合:在模块之间或周围使用经过筛选的铁尾矿进行填充和压实,确保整体结构稳定性和均匀性;

32、步骤8,安装排水装置,详细步骤如下:

33、步骤8-1,准备排水装置各个部件;

34、步骤8-2,在路基边坡顶部侧边确定排水端的悬挂位置,并使用固定件将其牢固安装;

35、步骤8-3,将导流组件的定位框架放置在路基边坡面上,并调整角度以适应地形;

36、步骤8-4,将多个导流件依次拼接在定位框架上,确保连接紧密无缝隙;

37、步骤8-5,使用软连接方式将排水端与导流组件相连,确保连接牢固且角度可调节;

38、步骤8-6,随着施工进程,逐步增加导流组件的数量,并通过自重嵌入路基边坡面;

39、步骤8-7,根据天气情况和施工阶段,调节气囊的充气与放气,以控制弧形导流槽的弧形面弹性变形,适应不同的水流条件;

40、步骤9,施工完成后,对排水装置进行检查和维护,确保其正常工作,并根据需要进行必要的调整或更换;如果需要,也可从路基边坡上移除排水装置。

41、本发明的优点:

42、通过精确控制的导流组件和弧形导流槽,有效地引导水流顺畅排出,减少对路基的侵蚀和损害,同时设置微型水轮机,可以将水流的动能转换为电能,实现能源的回收利用,并且利用弧形导流槽具有收缩弹性,能够根据流量大小调整排水沟的宽度,优化排水效率,排水端内设置的电热丝可以防止水分积聚和腐蚀,过滤板的设计可以减少堵塞的可能性,装置的设计便于安装和维护,具有环保节能的特点,并能提高施工安全性;

43、通过模块化设计和层叠技术,确保铁尾矿均匀分布,从而提高路基的整体稳定性,同时利用粒子群优化算法(pso)确定模块的最优尺寸,最小化材料使用量,同时确保结构稳定性,并且采用分级填充技术和模块化层叠技术的结合,提高了施工效率,缩短了施工周期,还在施工过程中使用铁尾矿作为填料,减少了对环境的影响,同时实现了废物的资源化利用,不仅提高了路基的施工质量,还提升了施工效率和环境效益。

本文地址:https://www.jishuxx.com/zhuanli/20241204/342274.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。