一种以磁铁尾矿为骨料的矿物聚合物基双组份无机真石漆及其制备方法

- 国知局

- 2024-08-08 17:00:37

本发明属于真石漆制备,特别是涉及一种以磁铁尾矿为骨料的矿物聚合物基双组份无机真石漆及其制备方法。

背景技术:

1、通常,真石漆由合成树脂乳液、粗细骨料、填料、助剂等精制而成,为建筑物提供天然石材格调的立体装饰效果和独特质感。其中乳液为成膜物质,成膜性能好,真石漆的储存稳定性较好,所以,目前市面上大多真石漆的成膜物质为乳液。然而,普遍采用的乳液成膜物质,在使用过程中存在变色、脏污、粉化、掉砂、掉皮、不耐高温和可燃等缺点,有待进一步改善提高。

2、无机真石漆是以无机矿物聚合物为基料,经科学方法研制得到的新型建筑涂装材料,其具有结合力强、耐腐蚀性强、耐高温、隔热、阻燃等优异性能。为建筑外墙提供装饰效果的同时实现建筑物的保温节能、耐高温和阻燃,从而降低建筑能耗、缓解能源紧缺,并能提升建筑物的安全等级。但是采用无机矿物聚合物作为成膜物质的单组分真石漆储存稳定性比较差,不宜长期存储。双组份无机真石漆,是在生产环节将两种组份分装,在施工现场将两种组份混合均匀后使用,可完全解决无机聚合物基真石漆储存稳定性差的问题。

3、砂子分为天然砂和机制砂:天然砂石的开采因破坏生态环境而受到管制;机制砂由天然石料去土、机械破碎、筛分得到,其供应紧缺、制造成本高昂;砂子的现状一定程度上限制了真石漆的广泛应用。

4、磁铁尾矿是铁矿企业选矿过程中产生的废弃物,我国磁铁尾矿数量庞大,占据大量公共资源的同时还存在着严重的安全隐患,维护费用高昂,限制企业产能。故而磁铁尾矿亟待寻求高效综合利用的出路。对磁铁尾矿进行物化性能检测,发现其主要矿物组成为石英,与天然砂具有类似性。故对其进行筛分,得到不同粒径的尾矿砂,再经科学级配,可作为真石漆的骨料,代替供应紧缺的天然砂,从而降低真石漆的生产成本。同时可一定程度上减少磁铁尾矿的堆积及其带来的生态环境问题。

5、目前市场上的真石漆普遍采用有机乳液成膜物质,其耐老化、耐候性和耐玷污性等方面均具有时效性短的缺点,涂层暴露于环境中一段时间以后,就会出现变色、脏污、粉化、掉砂和掉皮等现象,严重影响真石漆涂层对建筑物的装饰美化的效果;而且耐高温、阻燃性差,极大的限制其在高温环境,比如工业窑炉、管道上的应用。

6、综上,亟待解决当前真石漆制备原料中骨料供应短缺、价格昂贵的问题,以及真石漆涂层在使用过程中的变色、脏污、粉化、掉砂、掉皮、不耐高温和可燃等真石漆性能有待提高的问题。

技术实现思路

1、本发明实施例的目的在于提供一种以磁铁尾矿为骨料的矿物聚合物基双组份无机真石漆及其制备方法,以解决当前有机乳液真石漆制备原料中骨料供应短缺、价格昂贵,以及真石漆涂层在使用过程中的变色、脏污、粉化、掉砂、掉皮、不耐高温和可燃等真石漆性能有待提高的问题。同时解决了无机真石漆存储稳定性差,不宜长期保存的问题。

2、为解决上述技术问题,本发明所采用的技术方案是,一种以磁铁尾矿为骨料的矿物聚合物基双组份无机真石漆,包含的组分及质量份为:

3、

4、进一步地,所述磁铁尾矿i的粒径大小为20目~40目;磁铁尾矿ii的粒径大小为40目~80目;磁铁尾矿iii的粒径大小为80目~120目。

5、进一步地,所述矿物聚合物基料是由水玻璃和粉煤灰按(1.0~1.2):1的质量配比反应制得。

6、进一步地,所述粉煤灰经除杂粉磨研磨至800~1000目;所述水玻璃为工业水玻璃与质量浓度为40%氢氧化钠溶液调配至模数为1.6~1.9。

7、进一步地,所述纤维素为羟丙基甲基纤维素,15万~20万粘度,粒度100~150目。

8、进一步地,所述功能助剂包含的组分及质量份为:

9、润湿剂 1.5份~2.3份;

10、消泡剂 2.5份~3.6份;

11、防冻剂 1.3份~2.2份。

12、进一步地,所述润湿剂包括x-405;所述消泡剂包括nxz;所述防冻剂包括乙二醇。

13、本发明还提供了一种以磁铁尾矿为骨料的矿物聚合物基双组份无机真石漆的制备方法,包括以下步骤:

14、步骤s1、将磁铁尾矿进行筛分,作为真石漆的骨料,备用;

15、步骤s2、将粉煤灰过筛除杂,研磨,备用;

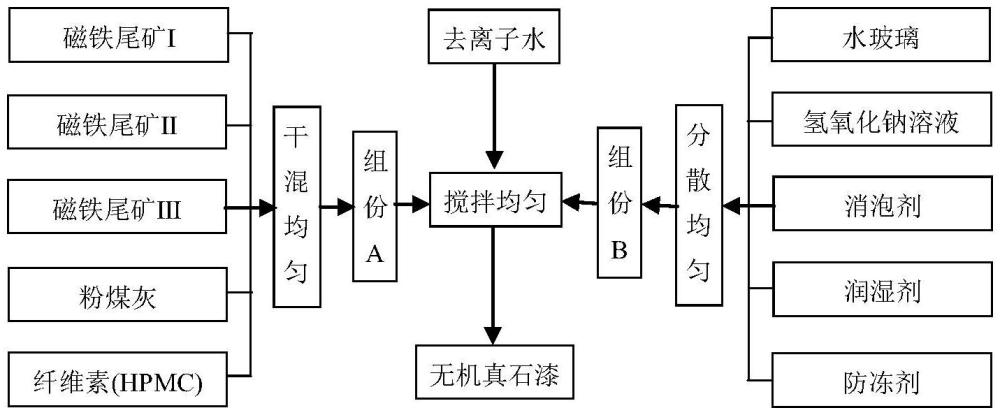

16、步骤s3、先将磁铁尾矿iii及粉煤灰按配比加入搅拌机,搅拌混合,再加入羟丙基甲基纤维素搅拌,接着加入磁铁尾矿ii,搅拌混合,最后加入磁铁尾矿ⅰ,搅拌混合,得到组份a;

17、步骤s4、将水玻璃和氢氧化钠溶液按配比加入分散机,搅拌分散,然后分别加入功能助剂:消泡剂、润湿剂和防冻剂,得到组分b;

18、步骤s5、按比例在卧式真石漆搅拌机加入去离子水,再加入组份a,搅拌混合,最后加入组份b,搅拌混合,得到矿物聚合物基无机真石漆。

19、本发明还提供了一种以磁铁尾矿为骨料的矿物聚合物基双组份无机真石漆的制备方法,包括以下步骤:

20、步骤s1、将磁铁尾矿进行筛分,得到磁铁尾矿ⅰ、磁铁尾矿ⅱ和磁铁尾矿ⅲ,作为真石漆的骨料,备用;

21、步骤s2、将粉煤灰过筛除杂,研磨得到800~1000目粉煤灰,备用;

22、步骤s3、先将磁铁尾矿iii及粉煤灰按配比加入卧式干粉涂料搅拌机,300~400r/min搅拌混合15~20min,再加入羟丙基甲基纤维素搅拌8~10min,接着加入磁铁尾矿ii,100~200r/min搅拌混合12~15min,最后加入磁铁尾矿ⅰ,100~200r/min搅拌混合15~18min,得到组份a;

23、步骤s4、将水玻璃和氢氧化钠溶液按配比加入分散机,在800~1000r/min搅拌分散15~18min,然后分别加入功能助剂:消泡剂、润湿剂和防冻剂,每加入一种于800~1000r/min分散5~7min,得到组分b;

24、步骤s5、按比例在卧式真石漆搅拌机加入去离子水,再加入组份a,先100~200r/min搅拌混合10~12min,再300~400r/min混合15~17min,最后加入组份b,先300~400r/min搅拌混合20~23min,再700~800r/min混合15~20min,得到矿物聚合物基无机真石漆。

25、本发明的有益效果是:

26、(1)本发明实施例以磁铁尾矿为真石漆的骨料,对磁铁尾矿进行高附加值利用的同时,一定程度上解决了磁铁尾矿大量长期堆存带来的生态环境问题和安全隐患,缓解了真石漆骨料供应紧缺,价格昂贵的问题;此外,以粉煤灰和水玻璃聚合制备矿物聚合物基料以代替传统真石漆的有机乳液基料,不仅改进了传统真石漆的某些主要性能,而且极大降低了真石漆的生产成本。

27、(2)本发明实施例以矿物无机聚合物为基料,不同粒径的磁铁尾矿为骨料,最终制得的矿物聚合物基双组份无机真石漆涂层具有优异的粘结强度、耐水性、耐玷污性和耐候性。

28、(3)本发明实施例以矿物无机聚合物为基料,不同粒径的磁铁尾矿为骨料,矿物聚合物基料在成膜过程中能够与骨料、基材发生化学键结合,结合力远大于乳液膜与骨料、基材的结合力,可解决乳液基真石漆涂层的掉砂及其与基材附着不牢,易脱落、不耐高温及可燃的问题。

29、(4)本发明实施例以矿物无机聚合物为基料,不同粒径的磁铁尾矿为骨料,在基料成膜过程中,由于磁铁尾矿骨料及建筑基材中含有石英、含铝矿物,可与其表面的部分硅、铝发生聚合交联作用,形成无机网络结构,从而极大的增强粘合力,防止了真石漆在使用中由于环境的侵蚀而过早从真石漆涂层中脱落及与基材脱落掉皮的问题。由于矿物无机真石漆各组分之间的化学键合作用,耐候性、耐玷污性和耐老化性优异,可以免去传统真石漆涂刷罩面漆的工序,从而降低成本。

30、(5)本发明实施例采用双组份,现场搅拌施工的方式,可解决矿物聚合物无机基料各原料之间共混极易发生聚合,无法长期保存的难题,保证了矿物聚合物基料用于真石漆涂料的优异成膜性能。

本文地址:https://www.jishuxx.com/zhuanli/20240808/271800.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表