制备超疏水粉末涂料的方法、相应的粉末涂料和超疏水涂层

- 国知局

- 2024-08-08 16:55:39

本专利属于新材料,涉及耐磨性超疏水涂层材料,具体涉及一种制备超疏水粉末涂料的方法、利用该方法制备得到的粉末涂料,以及应用该粉末涂料制得的耐磨性超疏水涂层。

背景技术:

1、超疏水涂层是一类新型仿生材料,具有优异的自清洁、防污、防冰、抗菌性能,在海洋风电系统、通信设施、远洋运输、桥梁结构、建筑外墙等领域有广阔的应用前景。但是超疏水涂层普遍存在的问题是耐磨性差,严重制约着超疏水涂层的实际应用。

2、制备超疏水表面通常需要满足两个条件:低表面能以及微纳米二级粗糙结构。而结构又是影响涂层耐磨性的关键因素。目前报道的耐磨性超疏水涂层的结构有两类:一种是表面和涂层内部结构和成分相同的自相似结构[1];涂层能以简单的喷涂方式制备,而且在磨损后暴露出与旧表面相似的新表面,保持超疏水性能。但这种涂层通常以纳米级粗糙结构为主,内部连接松散,导致涂层的磨损率较高,仅能以厚涂涂层甚至是块体的形式应用。

3、另一种是铠甲类[2]结构,涂层可以利用坚固的微米级铠甲型骨架结构,保护脆弱的纳米结构免受摩擦所造成的损坏。然而,铠甲结构本身是由亲水的金属材质制备,除了易腐蚀问题,外力作用下容易磨损和变形,会导致涂层表面亲水性面积迅速扩大,进而大幅削减涂层的疏水性。此外,这种铠甲需要单独制备,工艺复杂,造价昂贵,不利于工业应用和推广。因此,研发性能更加优异的粉末涂料是非常必要的。

4、[1]m. liu, y. luo, and d. jia, “facile, solvent-free fabrication of arobust 3-dimensional continuous superhydrophobic coating with wettabilitycontrol and abrasionhealing,” chemical engineering journal, vol. 368, pp. 18–28, jul. 2019.

5、[2] d. wang etal., “design of robust superhydrophobic surfaces,”nature, vol. 582, p.55, 2020.

技术实现思路

1、本发明的目的旨在提供一种制备超疏水粉末涂料的方法,以及利用该方法制备得到的涂层材料,同时还提供了应用该涂层材料制得的耐磨性超疏水涂层。

2、基于上述目的,本发明采用如下技术方案:

3、第一方面,本发明提供了一种制备超疏水粉末涂料的方法,包括以下步骤:

4、(1)将成膜物质与疏水颗粒进行机械共混,形成漆片,所述成膜物质为热固性粉末涂料用树脂和相应的固化剂;

5、(2)将漆片粉碎后添加疏水纳米颗粒混合均匀,或是将漆片与疏水纳米颗粒一同送入粉碎机进行粉碎混匀,筛分得到的混合粉末即为超疏水粉末涂料。

6、进一步地,步骤(1)中,所述疏水颗粒为自身具备疏水性的氟树脂颗粒或是经疏水改性的无机纳米颗粒,粒径为0.2~30μm,添加量为成膜物质重量的5~25%。

7、所述氟树脂颗粒选自聚四氟乙烯(ptfe)、聚三氟氯乙烯(pctfe)、聚偏氟乙烯(pvdf)、聚偏氟乙烯-六氟丙烯共聚物(pvdf-hfp)、乙烯-四氟乙烯共聚物(etfe)、乙烯-三氟氯乙烯共聚物(ectfe)、四氟乙烯—全氟烷氧基乙烯基醚共聚物(pfa)、氟化乙烯丙烯共聚物(fep)中的一种或多种。

8、所述经疏水改性的无机纳米颗粒中,无机纳米颗粒选自氮化硅、碳化硅、二氧化硅、二氧化钛、氧化铝、氮化铝、磁铁矿粉、磷铁粉、铁钛粉、玻璃珠中的一种或多种,疏水改性剂选自烷基氯硅烷、烷基溴硅烷、氟代烷基氯硅烷、氟代烷基硅氧烷、硅氮烷中的一种或多种。

9、进一步地,所述步骤(2)中所述疏水纳米颗粒为气相法制备的疏水二氧化硅、疏水三氧化二铝、疏水二氧化钛中的任意一种或多种的组合;疏水纳米颗粒的粒径为20~200nm;添加量为成膜物质与疏水颗粒总重重量的0.2~2%。

10、作为优选方案,步骤(1)中所述成膜物质选自羧基聚酯类、羟基聚酯类、环氧类、聚丙烯酸酯类、氟碳树脂类的一种或多种;其中,氟碳树脂类双组份树脂的a组分为氟氯乙烯和乙烯基酯/醚的共聚物(feve),b组分为封闭型异氰酸酯。

11、所述步骤(1)中,机械共混的具体操作为:将成膜物质与疏水颗粒投入高速搅拌机混合均匀,后经挤出机挤出和辊压冷却形成漆片;挤出机温度设置为80~120℃;挤出速度50~500 rpm。

12、步骤(2)中,筛分得到的混合粉末中位粒径为15~70μm。

13、第二方面,一种耐磨性超疏水粉末涂料,由第一方面所述方法制备而成。

14、第三方面,一种耐磨性超疏水涂层,由第二方面所述的粉末涂料通过静电喷枪喷涂到基材上,电压为-30~-80kv,经烘烤固化后而形成,烘烤温度优选160~220℃,时间为5~30min。

15、所述基材可以碳钢板、不锈钢板、磷化的铁板、铝板或金属网等金属材料,也可以是玻璃纤维板、木板、陶瓷等非金属材料。当基材为非金属时,不需要接地,但需要提前加热。

16、与现有技术相比,本发明的有益效果如下:

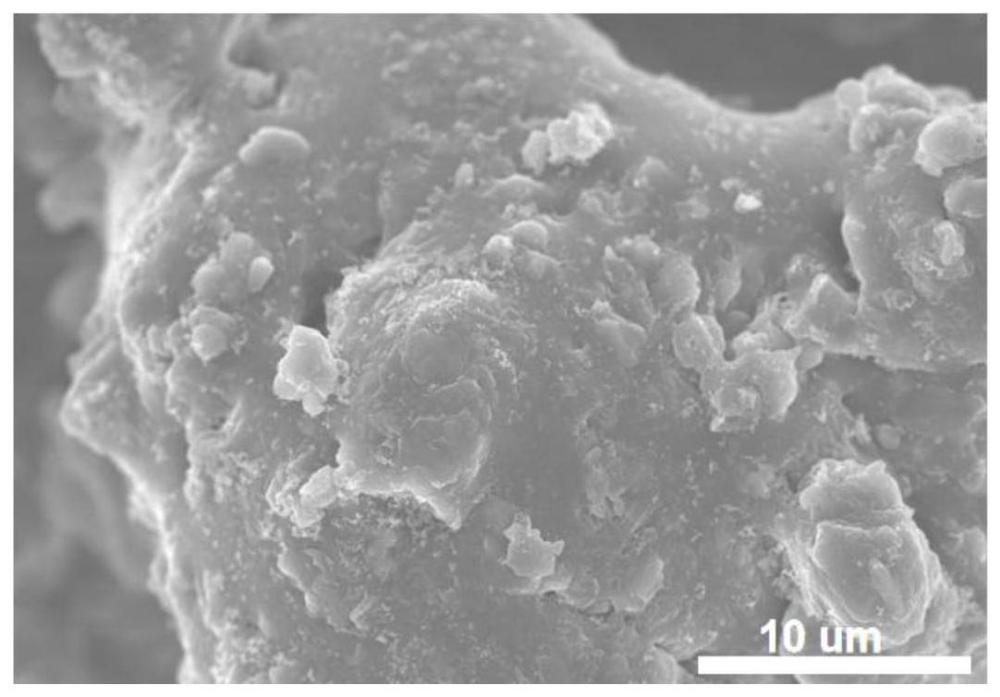

17、1. 本发明使用有机粘接剂和颗粒度稍大的疏水颗粒进行混合并经挤出机混炼挤出,使两者均匀混合形成疏水性复合物,为涂层提供疏水性骨架。之后再与少量疏水纳米级颗粒共混、粉碎筛分,经静电喷涂和固化成膜,纳米级颗粒与疏水性复合颗粒由于只是物理共混,仅粘附在疏水性复合颗粒表面,提供纳米级粗糙度和低表面能。因此,该涂层的疏水铠甲结构可以保护脆弱的纳米级结构,而且在铠甲结构被磨损后,仍能暴露出新的疏水表面,相比普通的喷涂涂层耐磨性更强,对涂层厚度依赖性低。

18、2. 本发明相比需要刻制铠甲结构的涂层,工艺更简单,成本大大降低,施工方便,而且环境友好,生产效率高,一次就能达到较高的膜厚。

19、3. 本发明相比直接把微米颗粒和纳米颗粒一起混合进树脂基体的方式,疏水性更强,具体表现在水接触角更高,滚动角更低,对纳米助剂的需求量较小,涂层耐磨性更强。

技术特征:1.一种制备超疏水粉末涂料的方法,其特征在于,包括以下步骤:

2.如权利要求1所述制备超疏水粉末涂料的方法,其特征在于,步骤(1)中所述疏水颗粒为自身具备疏水性的氟树脂颗粒或是经疏水改性的无机纳米颗粒,中位粒径为0.2~30μm,添加量为成膜物质重量的5~25%。

3.如权利要求2所述制备超疏水粉末涂料的方法,其特征在于,所述氟树脂颗粒选自聚四氟乙烯(ptfe)、聚三氟氯乙烯(pctfe)、聚偏氟乙烯(pvdf)、聚偏氟乙烯-六氟丙烯共聚物(pvdf-hfp)、乙烯-四氟乙烯共聚物(etfe)、乙烯-三氟氯乙烯共聚物(ectfe)、四氟乙烯—全氟烷氧基乙烯基醚共聚物(pfa)、氟化乙烯丙烯共聚物(fep)中的一种或多种。

4.如权利要求2所述制备超疏水粉末涂料的方法,其特征在于,所述经疏水改性的无机纳米颗粒中,无机纳米颗粒选自氮化硅、碳化硅、二氧化硅、二氧化钛、氧化铝、氮化铝、磁铁矿粉、磷铁粉、铁钛粉、玻璃珠中的一种或多种,疏水改性剂选自烷基氯硅烷、烷基溴硅烷、氟代烷基氯硅烷、氟代烷基硅氧烷、硅氮烷中的一种或多种。

5.如权利要求1所述制备超疏水粉末涂料的方法,其特征在于,所述步骤(2)中所述疏水纳米颗粒为气相法制备的疏水二氧化硅、疏水三氧化二铝、疏水二氧化钛中的任意一种或多种的组合;疏水纳米颗粒的中位粒径为20~200nm;添加量为成膜物质与疏水颗粒总重的0.2~2%。

6.如权利要求1所述制备超疏水粉末涂料的方法,其特征在于,步骤(1)中所述成膜物质选自羧基聚酯类、羟基聚酯类、环氧类、聚丙烯酸酯类、氟碳树脂类的一种或多种;其中,氟碳树脂类双组份树脂的a组分为氟氯乙烯和乙烯基酯/醚的共聚物(feve),b组分为封闭型异氰酸酯。

7.如权利要求1-6任一所述制备超疏水粉末涂料的方法,其特征在于,所述步骤(1)中,机械共混的具体操作为:将成膜物质与疏水颗粒投入高速搅拌机混合均匀,后经挤出机挤出和辊压冷却形成漆片;挤出机温度设置为80~120℃;挤出速度50~500 rpm。

8.如权利要求1所述制备超疏水粉末涂料的方法,其特征在于,步骤(2)中,筛分得到的混合粉末中位粒径为15~70μm。

9.一种耐磨性超疏水粉末涂料,其特征在于,由权利要求1-8的方法制备而成。

10.一种耐磨性超疏水涂层,其特征在于,将权利要求9所述的粉末涂料通过静电喷枪喷涂到基材上,电压为-30~-80kv,经烘烤固化后形成超疏水涂层。

技术总结本发明属于新材料技术领域,提供了一种制备超疏水粉末涂料的方法,步骤包括:(1)将热固性粉末涂料用树脂及其固化剂与疏水颗粒经高速搅拌机均匀混合,经挤出机挤出和辊压冷却形成漆片;(2)将漆片与疏水纳米颗粒共混,经粉碎机粉碎筛分,得到的混合粉末即为耐磨性超疏水涂层材料。同时还提供了利用该方法制备得到的粉末涂料,以及应用该粉末涂料经静电喷涂和固化,制备具有疏水铠甲结构的耐磨性超疏水涂层,该涂层由于具有疏水铠甲结构,相比普通的喷涂涂层耐磨性更强,对涂层厚度依赖性低;相比需要刻制铠甲结构的涂层,工艺更简单,成本大大降低,施工方便。技术研发人员:王黎钦,黄金宝,王廷剑,李万嘉,束坤,张传伟,古乐,郑德志,赵小力受保护的技术使用者:哈尔滨工业大学技术研发日:技术公布日:2024/8/5本文地址:https://www.jishuxx.com/zhuanli/20240808/271244.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。