一种基于墨水直写的定向增强吸波涂层制备方法与流程

- 国知局

- 2024-08-08 16:59:54

本发明涉及增材制造,具体是指一种基于墨水直写的定向增强吸波涂层制备方法。

背景技术:

1、微波吸收材料是一种重要的功能材料,通过材料的电磁损耗使其能量转化为热能或其它形式的能量而耗散掉。涂层吸波材料作为吸波材料的一种,具有施工简单、使用方便、易于维护且吸波效果好的特点,成为了雷达吸波领域的重要研究方向。磁损耗型吸波材料是最早和使用最广的一种吸波材料,具有高磁导率、高电阻率和较好的阻抗匹配性能,主要通过磁滞损耗、周壁共振和后效损耗等磁极化机制来消耗电磁波,如铁氧体、羰基铁等。经研究发现,磁性吸收剂的片状化和涂层中片状吸收剂的定向分布往往对于吸波性能的影响巨大:随着铁磁材料的固有各向异性的增加,片状吸收剂制备的吸波材料有可能具有更好的高频应用特性。

2、然而,现有方法较复杂,往往需要进行外部设备的辅助,且不适用于所有材料。并且这些方法仅能实现片状吸收剂的层状分布,无法满足按照一定路径定向分布要求,对于特殊路径分布超材料的制备能力稍显不足。因此,设计出一种适用于多种片状吸收剂的可控路径定向排列涂层制备方法尤为重要。

技术实现思路

1、本发明的目的在于提供一种适用于多种片状吸收剂的可控路径定向排列涂层的基于墨水直写的定向增强吸波涂层制备方法。

2、本发明通过下述技术方案实现:一种基于墨水直写的定向增强吸波涂层制备方法,包括以下步骤:

3、(1)采用酸性溶液对片状吸收剂进行表面处理,并通过磷化处理进行化学包覆,制得表面经过处理的片状吸收剂;

4、(2)将制得的片状吸收剂与环氧树脂单体均匀混合,获得可供墨水直写打印的混合物浆料;

5、(3)将环氧树脂硬化剂均匀涂覆于零件表面,通过墨水直写设备,将制得的混合物浆料按照设定的路径均匀打印分布于零件表面;

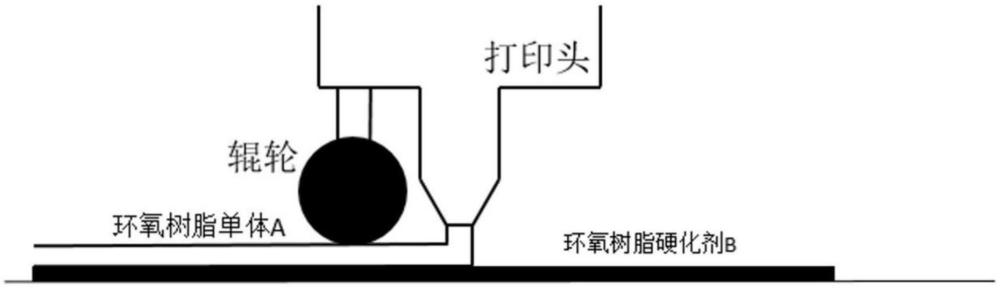

6、(4)在尚未固化时,打印喷头后方的辊轮自动在浆料上方施加固定压力,其中,辊轮下表面低于打印喷头高度,将圆柱状浆料压至成为扁状,内部片状添加物的取向也会由于剪切力原因平行于零件平面;

7、(5)在打印结束后,使尚未固化的混合物浆料固化,清洗未固化的混合物浆料,即得到定向增强吸波涂层。

8、本技术方案的工作原理为,受到增材制造工艺的启发,结合辊压工艺特点,我们提出一种以墨水直写工艺为基础,将涂层按照规定路径打印于零件表面,后续结合辊压工艺,在打印头后方安装辊压装置,在尚未固化的浆料上方施加压力,起到提高层间结合力与调整增强相取向的目的。以片状石墨烯定向增强吸波涂层为例,我们可以通过表面钝化与磷化处理对其进行化学包覆,使介电常数明显下降,阻抗匹配性提高;后续将树脂例如环氧树脂单体与石墨烯混合均匀,形成流动性较好的a组分浆体置于墨水直写打印设备内,将环氧树脂的硬化剂作为b组分浆体铺放于需要形成涂层的零件表面;接着置于打印头后侧辊轮对该部分未固化浆料进行辊压;最终使用微波加热装置加热该层涂层使其固化。值得注意的是,在常规水基墨水直写浆料中,水相溶剂蒸发时会产生强内应力,使得本身机械强度就不高的涂层产生翘曲的现象,从而使得涂层从零件表面剥离。然而基于环氧树脂热固性原理而设计的浆料固化原理,可以有效减轻翘曲现象;同时常规墨水直写打印工艺由于打印头为圆筒状,在挤出时虽然可以通过剪切力作用使得浆料内部的片状添加物平行于打印方向,但无法保证片状添加物的平面结构平行于零件表面,通过打印头后方的辊压装置,可对材料内部的片状添加物进行定向排列,使得定向排列方向的电导率远高于垂直方向,起到改善吸波性能的目的;同时在微波加热装置对涂层进行加热时,浆料内部均匀分布的石墨烯在微波环境作为加热源,使浆料各位置升温速率稳定,减少内应力,避免翘曲。

9、为了更好地实现本发明的方法,进一步地,所述步骤(1)中的酸性溶液为盐酸和硫酸的混合溶液。

10、为了更好地实现本发明的方法,进一步地,所述步骤(1)中的片状吸收剂为片状羰基铁粉或片状石墨烯的至少一种。

11、为了更好地实现本发明的方法,进一步地,所述步骤(2)中,制得混合物浆料中片状吸收剂含量为50wt%-75wt%,环氧树脂单体含量为25wt%-50wt%。

12、为了更好地实现本发明的方法,进一步地,所述步骤(2)中的环氧树脂单体为双酚a型环氧树脂、双酚f缩水甘油醚、四环氧苯基二氨基二苯甲烷中的至少一种。

13、为了更好地实现本发明的方法,进一步地,所述步骤(2)中将片状吸收剂与环氧树脂单体均匀混合获得可供墨水直写打印的混合物浆料的过程为:将片状吸收剂与环氧树脂单体溶于丙酮,经过机械搅拌、超声分散,制得可供墨水直写打印的混合物浆料,其中,丙酮含量约为环氧树脂单体质量的50%。

14、为了更好地实现本发明的方法,进一步地,所述步骤(4)中辊轮材质为38crmoal,辊轮表面涂覆防粘涂层。

15、为了更好地实现本发明的方法,进一步地,所述步骤(5)中,采用微波加热装置加热尚未固化的混合物涂层使其固化。

16、为了更好地实现本发明的方法,进一步地,所述步微波加热装置控制加热温度为150℃-200℃。

17、为了更好地实现本发明的方法,进一步地,所述步骤(5)中,使用乙醇清洗未固化的混合物浆料。

18、本发明与现有技术相比,具有以下优点及有益效果:

19、(1)本发明提供的方法制备的定向增强吸波涂层较常规喷涂吸波涂层吸波性能更强,复磁导率虚部数值在整个测量频率范围内,定向增强吸波涂层均高于非定向吸波涂层,在2ghz时非定向吸波涂层约为0.8-0.9,定向增强吸波涂层数值可达1.1-1.2。并且,定向增强吸波涂层带宽可达非定向吸波涂层2倍;

20、(2)采用酸刻蚀工艺对片状添加物进行表面处理,可增强添加物表面粗糙度,不仅可以促进添加物与树脂之间产生更强的机械啮合度,还可提升磷化效果与添加物分散性,使介电常数进一步下降,提高阻抗匹配性;

21、(3)本发明结合了墨水直写工艺,根据挤出时打印头对浆料施加的剪切力作用可使内部片状吸收剂产生定向排列结构,可使材料电各向异性能明显提高,涂层磁导率及吸波性能显著改善;

22、(4)本发明对于平行于打印喷头移动方向性能有所增强,通过改变路径分布,可以实现打印构件的定向增强;

23、(5)本发明采用环氧树脂作为溶剂制备吸波涂层,可根据加热交联固化原理有效减轻水基浆料干燥时产生的翘曲现象,增强涂层与零件表面的粘附力;

24、(6)本发明在打印头后方设置辊压装置,可有效调整材料内部片状添加物的排列方式,使电各项异性进一步提高,使得定向排列方向的电导率远高于垂直方向,起到改善吸波性能的目的;

25、(7)本发明将浆料内部均匀分布的片状吸收剂作为微波加热过程中的加热源,使浆料各位置升温速率稳定,减少内应力,避免翘曲。

技术特征:1.一种基于墨水直写的定向增强吸波涂层制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种基于墨水直写的定向增强吸波涂层制备方法,其特征在于,所述步骤(1)中的酸性溶液为盐酸和硫酸的混合溶液。

3.根据权利要求1或2所述的一种基于墨水直写的定向增强吸波涂层制备方法,其特征在于,所述步骤(1)中的片状吸收剂为片状羰基铁粉或片状石墨烯的至少一种。

4.根据权利要求1或2所述的一种基于墨水直写的定向增强吸波涂层制备方法,其特征在于,所述步骤(2)中,制得混合物浆料中片状吸收剂含量为50wt%-75wt%,环氧树脂单体含量为25wt%-50wt%。

5.根据权利要求1或2所述的一种基于墨水直写的定向增强吸波涂层制备方法,其特征在于,所述步骤(2)中的环氧树脂单体为双酚a型环氧树脂、双酚f缩水甘油醚、四环氧苯基二氨基二苯甲烷中的至少一种。

6.根据权利要求1或2所述的一种基于墨水直写的定向增强吸波涂层制备方法,其特征在于,所述步骤(2)中将片状吸收剂与环氧树脂单体均匀混合获得可供墨水直写打印的混合物浆料的过程为:将片状吸收剂与环氧树脂单体溶于丙酮,经过机械搅拌、超声分散,制得可供墨水直写打印的混合物浆料,其中,丙酮含量约为环氧树脂单体质量的50%。

7.根据权利要求1或2所述的一种基于墨水直写的定向增强吸波涂层制备方法,其特征在于,所述步骤(4)中辊轮材质为38crmoal,辊轮表面涂覆防粘涂层。

8.根据权利要求1或2所述的一种基于墨水直写的定向增强吸波涂层制备方法,其特征在于,所述步骤(5)中,采用微波加热装置加热尚未固化的混合物涂层使其固化。

9.根据权利要求8所述的一种基于墨水直写的定向增强吸波涂层制备方法,其特征在于,所述步微波加热装置控制加热温度为150℃-200℃。

10.根据权利要求1或2所述的一种基于墨水直写的定向增强吸波涂层制备方法,其特征在于,所述步骤(5)中,使用乙醇清洗未固化的混合物浆料。

技术总结本发明公开了一种基于墨水直写的定向增强吸波涂层制备方法,包括以下步骤:1)制取表面经过处理的片状吸收剂;2)将制得的片状吸收剂与环氧树脂单体均匀混合,获得混合物浆料;3)涂覆环氧树脂硬化剂,通过墨水直写设备,将制得的混合物浆料按照设定路径均匀打印分布于零件表面;4)在尚未固化时,打印喷头后方的辊轮自动在浆料上方施加固定压力,将圆柱状浆料压至成为扁状,内部片状添加物取向平行于零件平面;5)打印结束后,清洗未固化的混合物浆料,即得定向增强吸波涂层。本发明制备的定向增强吸波涂层较常规喷涂吸波涂层吸波性能更强,复磁导率虚部数值在整个测量频率范围内,定向增强吸波涂层均高于非定向吸波涂层。技术研发人员:吕乾龙,杨东,李晓军,张澜,黄丹,易涛,陈勇,曹少霆,董凯运受保护的技术使用者:成都飞机工业(集团)有限责任公司技术研发日:技术公布日:2024/8/5本文地址:https://www.jishuxx.com/zhuanli/20240808/271717.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表