一种能量自循环型污泥处置系统及其工作方法与流程

- 国知局

- 2024-12-06 12:37:32

本发明涉及污泥处理,具体涉及一种能量自循环型污泥处置系统及其工作方法。

背景技术:

1、污水处理厂在处理城市及工业污水的过程中产生了大量剩余污泥,这些污泥含有较高比例的水分,一般情况下污泥的含水率高达95%以上,这不仅增加了后续处理和运输的成本,还限制了污泥的有效利用和处置途径。目前,许多污水处理厂由于缺乏有效的高含水率污泥处理技术,导致大量未充分处理的污泥被直接填埋或简单堆放,这不仅占用了大量的土地资源,还可能对环境造成二次污染,尤其是其中残留的有机物、重金属等污染物可能渗入土壤和地下水,进而影响生态安全和人体健康。

2、当前污水处理厂产生的高含水量污泥主要采用简单的压滤方式进行初步脱水,但即便如此,污泥的含水率仍然较高,通常在80%以上,这导致后续的干化阶段需要消耗大量的能源。此外,焚烧作为一种补充的处置方式,虽然可以显著减少污泥的体积,但由于未能充分利用污泥自身的热值,不仅造成了能源浪费,还面临着严格的排放控制难题。现有的处置方式难以实现污泥的减量化、资源化和无害化处置目标,特别是在资源回收利用方面存在较大不足。因此,迫切需要开发一种新型的污泥处置技术,以解决上述问题。

技术实现思路

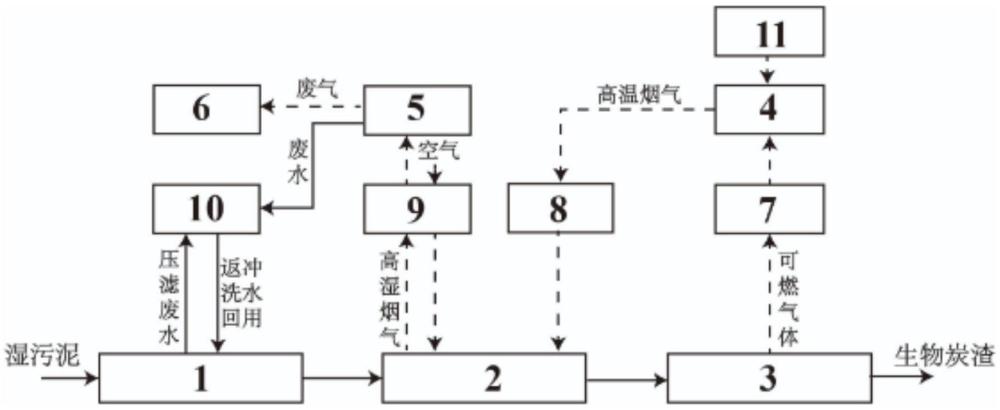

1、本发明要解决的技术问题是提供一种能量自循环型污泥处置系统及其工作方法,湿污泥通过高压深度脱水装置深度脱水后,通过低温烟气干化装置的低温烟气进行干化处理,最后利用自热值进行热解炭化处理,实现湿污泥的高效处置,同时,热解炭化产生的高温烟气与冷空气混合后作为热源回流至低温烟气干化装置装置,实现能量自循环,节约能耗,降低运行成本。

2、为了解决上述技术问题,本发明第一方面提供了一种能量自循环型污泥处置方法,包括如下步骤:

3、s1、湿污泥进入高压深度脱水装置进行深度脱水处理,得到一级污泥;

4、s2、所述一级污泥经螺旋输送机传送至低温烟气干化装置,通过80-100℃的低温烟气进行干化处理,得到二级污泥;

5、s3、所述二级污泥经螺旋输送机传送至热解炭化装置,在500-700℃进行热解炭化处理;

6、其中,热解炭化处理时,二级污泥优先利用自热值提供热源,当自身热源不足时,通过热解炭化装置的加热管补充加热;

7、s4、所述热解炭化产生的可燃气体(如一氧化碳、氢气、甲烷等)经二燃室燃烧后产生高温烟气,所述高温烟气回流至低温烟气干化装置,所述低温烟气干化装置产生的高湿烟气经冷凝装置冷凝后,废气排入烟气净化装置。

8、本发明首先通过高压深度脱水装置对湿污泥进行深度脱水处理,将原湿污泥中的水分充分释放出来,显著降低污泥的含水率,从而节省了后续低温烟气干化装置的能源消耗,提高干化效率。同时,将低温烟气干化装置与热解炭化装置巧妙结合,利用污泥自身热解炭化产生的可燃气体作为热源为低温烟气干化装置提供低温烟气,并优先利用污泥低温烟气干化后的自热值进行热解炭化,低温烟气干化后,由于污泥含水率降低,自热值增加,进而将其用于热解炭化,实现能量自循环,节约能耗,又避免了如二噁英等有害物质的生成。

9、进一步的,所述湿污泥的含水量为80wt%以上,所述一级污泥的含水量为55wt%-65wt%,所述二级污泥的含水量为18wt%-22wt%。

10、进一步的,s4中,所述热解炭化产生的可燃气体经洗涤装置进行脱硫脱氮处理后再进入二燃室,所述二燃室产生的高温烟气经混风机构混入冷空气后形成低温烟气进入低温烟气干化装置。

11、进一步的,通过脱硫剂(如石灰乳或氢氧化钠溶液)去除气体中的硫化物(二氧化硫等),并利用脱氨剂(氨水)通过选择性催化还原反应将氮氧化物(nox)转化为氮气和水,以确保可燃气的清洁度。

12、进一步的,s4中,所述低温烟气干化装置产生的高湿烟气经余热回收装置的高温通道换热降温后进入冷凝装置,所述余热回收装置的低温通道引入冷空气并通入低温烟气干化装置,冷空气回收利用高湿烟气的余热,并补充新鲜空气至低温烟气干化装置,以维持其内部气压平衡。

13、进一步的,所述高压深度脱水装置产生的压滤废水以及冷凝装置产生的冷凝水进入水处理装置进行净化处理,净化处理后的出水作为反冲洗水回流至高压深度脱水装置,实现水源的循环利用。

14、本发明第二方面提供一种能量自循环型污泥处置系统,用以第一方面所述的处置方法,包括高压深度脱水装置、低温烟气干化装置、热解炭化装置和二燃室;

15、所述高压深度脱水装置通过螺旋输送机连接至低温烟气干化装置,所述低温烟气干化装置通过螺栓输送机连接至热解炭化装置;

16、所述热解炭化装置的出气口连通至二燃室,所述二燃室的出气口经混风机构引入冷空气后连通至低温烟气干化装置;

17、所述低温烟气干化装置的出气口连通冷凝装置,所述冷凝装置的出气口连通至烟气净化装置。

18、进一步的,所述高压深度脱水装置和冷凝装置的出水口连通至水处理装置,所述水处理装置的出水口连通至高压深度脱水装置的反冲洗入水口。

19、进一步的,所述低温烟气干化装置的出气口和冷凝装置之间还包括余热回收装置,所述低温烟气干化装置的出气口经余热回收装置的高温通道后连通至冷凝装置,所述余热回收装置的低温通道引入冷空气换热后连通至低温烟气干化装置。

20、进一步的,还包括洗涤装置,所述洗涤装置设置于热解炭化装置的出气口与二燃室之间,用于通过碱液去除可燃气体中的酸性污染物。

21、进一步的,还包括制氧机,所述制氧机的出气口连通至二燃室,用于为二燃室提供氧气。

22、进一步的,所述热解炭化装置还包括出渣口,用于排出热解炭化过程产生的生物炭渣。

23、本发明的有益效果:

24、本发明将低温烟气干化装置与热解炭化装置巧妙结合,利用污泥自身热解炭化产生的可燃气体燃烧产生的烟气作为热源为低温烟气干化装置提供低温烟气,并优先利用污泥低温烟气干化后的自热值进行热解炭化,低温烟气干化后,由于污泥含水率降低,自热值增加,进而将其用于热解炭化,实现能量自循环,节约能耗,又避免了如二噁英等有害物质的生成。

25、本发明通过高压深度脱水装置对湿污泥进行深度脱水处理,将原湿污泥中的水分充分释放出来,显著降低污泥的含水率,从而节省了后续低温烟气干化装置的能源消耗,提高干化效率。

26、本发明污泥处置装置能够实现连续操作,提高整体工艺流程的稳定性和效率。

技术特征:1.一种能量自循环型污泥处置方法,其特征在于,包括如下步骤:

2.如权利要求1所述的能量自循环型污泥处置方法,其特征在于,所述湿污泥的含水量为80wt%以上,所述一级污泥的含水量为55wt%-65wt%,所述二级污泥的含水量为18wt%-22wt%。

3.如权利要求1所述的能量自循环型污泥处置方法,其特征在于,s4中,所述热解炭化产生的可燃气体经洗涤装置进行脱硫脱氮处理后再进入二燃室,所述二燃室产生的高温烟气经混风机构混入冷空气后形成低温烟气进入低温烟气干化装置。

4.如权利要求1所述的能量自循环型污泥处置方法,其特征在于,s4中,所述低温烟气干化装置产生的高湿烟气经余热回收装置的高温通道换热降温后进入冷凝装置,所述余热回收装置的低温通道引入冷空气并通入低温烟气干化装置。

5.如权利要求1所述的能量自循环型污泥处置方法,其特征在于,所述高压深度脱水装置产生的压滤废水以及冷凝装置产生的冷凝水进入水处理装置进行净化处理,净化处理后的出水作为反冲洗水回流至高压深度脱水装置。

6.一种能量自循环型污泥处置系统,用以实施权利要求1-5任一项所述的处置方法,其特征在于,包括高压深度脱水装置、低温烟气干化装置、热解炭化装置和二燃室;

7.如权利要求6所述的能量自循环型污泥处置系统,其特征在于,所述高压深度脱水装置和冷凝装置的出水口连通至水处理装置,所述水处理装置的出水口连通至高压深度脱水装置的反冲洗入水口。

8.如权利要求6所述的能量自循环型污泥处置系统,其特征在于,所述低温烟气干化装置的出气口和冷凝装置之间还包括余热回收装置,所述低温烟气干化装置的出气口经余热回收装置的高温通道后连通至冷凝装置,所述余热回收装置的低温通道引入冷空气换热后连通至低温烟气干化装置。

9.如权利要求6所述的能量自循环型污泥处置系统,其特征在于,还包括洗涤装置,所述洗涤装置设置于热解炭化装置的出气口与二燃室之间。

10.如权利要求6所述的能量自循环型污泥处置系统,其特征在于,还包括制氧机,所述制氧机的出气口连通至二燃室。

技术总结本发明公开了一种能量自循环型污泥处置系统及其工作方法,包括如下步骤:湿污泥进入高压深度脱水装置进行深度脱水处理得到一级污泥;一级污泥传送至低温烟气干化装置,通过低温烟气进行干化处理得到二级污泥;二级污泥传送至热解炭化装置进行热解炭化处理;热解炭化产生的可燃气体经二燃室燃烧后产生高温烟气回流至低温烟气干化装置,低温烟气干化装置产生的高湿烟气经冷凝装置冷凝后,废气排入烟气净化装置。本发明将低温烟气干化装置与热解炭化装置巧妙结合,利用污泥自身热解炭化产生的可燃气体燃烧产生的烟气作为热源为低温烟气干化装置提供低温烟气,并优先利用低温烟气干化后污泥的自热值进行炭化,实现能量自循环,节约能耗。技术研发人员:董伊航,王雪莲,周宁,张克勤,张文凯受保护的技术使用者:苏州贝彩纳米科技有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/342323.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表