一种回转窑筒体更换方法与流程

- 国知局

- 2024-12-06 12:41:28

本发明涉及回转窑,具体涉及一种回转窑筒体更换方法。

背景技术:

1、回转窑是冶金、化工、水泥行业的重要物料加温煅烧设备,运转过程中回转窑筒体好坏直接影响设备作业效率,煅烧物料的煅烧时间及活性度与能耗等等一系列关键指标,是煅烧操作的重要关键因素。回转窑筒体在使用过程中会受到高温、磨损和腐蚀等影响,容易出现损坏,为了确保生产安全和稳定,需要定期对回转窑筒体进行检查、更换和维修。回转窑熟料的产量大,久而久之,对回转窑筒体磨损会逐渐严重,从而易造成筒体过热变形,严重时就必须更换。

2、以往更换筒体时,势必先将回转窑内耐火材料全部打掉,然后将回转窑插入面的窑门罩耐火材料打掉,然后再将插入面的窑门罩钢板割除,将变形的窑筒体割除后再将窑头段变形的窑筒体割除(即整个窑头段都被割除了),再将整圈新筒体吊装到位,对口并焊接。这种传统的更换方法,需将窑头段全部更换,更换部位较长,不仅拉长了检修时间,而且增加了检修费用和工人的劳动强度。

技术实现思路

1、(一)本发明所要解决的问题是:以往在更换筒体时,需要先将回转窑内部的耐材全部拆除,然后再对需要替换部分的筒体进行切割并进行更换,这样就会导致耐材的浪费,维修成本高。

2、(二)技术方案

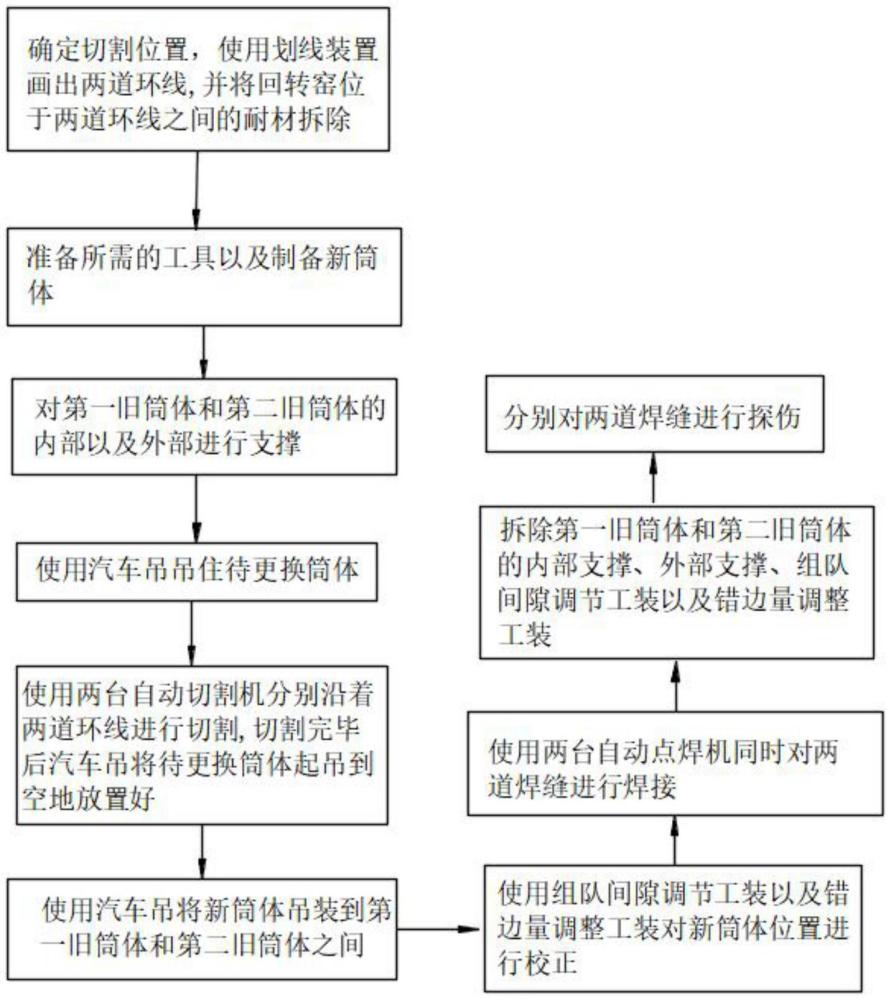

3、一种回转窑筒体更换方法,包括如下步骤:

4、s1:确定切割位置,使用划线装置在回转窑上画出两道环线,并将待更换筒体内部的耐材拆除;

5、s2:在第一旧筒体以及第二旧筒体靠近待更换筒体一端的内部制作内部支撑件,建造外部支撑件分别支撑住第一旧筒体以及第二旧筒体;

6、s3:使用汽车吊吊住待更换筒体;

7、s4:使用两台切割机分别沿着两道环线进行切割,切割完毕后,使用汽车吊将待更换筒体放置好,并将新筒体吊装到第一旧筒体以及第二旧筒体之间;

8、s5:安装组队间隙调节工装以及错边量调整工装,利用组队间隙调节工装以及错边量调整工装对新筒体的位置进行校正;

9、s6:对两道焊缝进行焊接,焊接完成后拆除内部支撑件、外部支撑件和组队间隙调节工装。

10、根据本发明的一个实施例,所述s1步骤中,使用划线装置在回转窑上画出环线包括:在待切割位置上打样冲孔作为划线起点,使用辅助传动盘绕回转窑一周画出环线,并确保环线的终点应与起点重合。

11、根据本发明的一个实施例,所述还包括:在两道环线周向上分别画出多个第一等分点和多个第二等分点并打样冲孔,多个第一等分点和多个第二等分点一一对应,测量每个第一等分点到与之对应的第二等分点之间的距离值s,确保任意两次测量出的距离值s之间的偏差落入设定范围。

12、根据本发明的一个实施例,还包括:测量相邻的两个第一等分点之间的距离,确保测量值落入固定范围内;测量相邻两个第二等分点之间的距离,确保测量值落入固定范围内。

13、根据本发明的一个实施例,s4步骤中使用两台切割机分别沿着两道环线同时进行切割包括:

14、步骤一:两台切割机分别沿着两道环线按设定长度切割n次以形成n个切割缝,且相邻的两个切割缝之间具有固定长度的连接部;

15、步骤二:两台切割机按照同一方向依次将多个连接部切割掉,每切割一个连接部观察汽车吊的受力情况,直至全部切开。

16、根据本发明的一个实施例,所述s5步骤中利用组队间隙调节工装以及错边量调整工装对新筒体的位置进行校正的方法包括:

17、先在第一旧筒体内部的内部支撑件上安装激光经纬仪,激光经纬仪朝新筒体方向发射和所述第一旧筒体同轴的激光,测量出第一旧筒体内壁到激光之间的垂直距离a以及新筒体内壁到激光之间的垂直距离b,不断利用错边量调整工装调节所述第一旧筒体、新筒体和第二旧筒体之间的同心度直至|a-b|≤2mm;

18、最后利用组队间隙调节工装调节焊缝的宽度至要求范围。

19、根据本发明的一个实施例,所述s5步骤中还包括:对新筒体的位置校正好以后,在两道焊缝内塞入环形垫板并压紧。

20、根据本发明的一个实施例,所述s6步骤中对焊缝进行焊接包括:逐步对环形垫板进行切割,每切割一次对露出的焊缝焊接一次。

21、根据本发明的一个实施例,所述组队间隙调节工装包括第一固定块、第二固定块和调节螺栓,所述第一旧筒体和所述第二旧筒体靠近所述新筒体一端的内壁上安装有第一固定块,所述新筒体的两端的内壁上安装有第二固定块,所述调节螺栓螺接于所述第一固定块和所述第二固定块之间,且所述调节螺栓的轴线和所述新筒体的轴线相平行。

22、根据本发明的一个实施例,所述第一旧筒体靠近所述新筒体一端的内壁上安装有至少一个错边量调整工装,所述错边量调整工装包括压板和对中螺栓,所述压板呈l型;所述压板的第一端固定于所述第一旧筒体的内壁上,其第二端伸入到新筒体的内部,所述对中螺栓和所述压板的第二端相螺接,且所述对中螺栓的轴线垂直于所述新筒体的轴线。

23、本发明的有益效果:

24、本发明提供的一种回转窑筒体更换方法,包括如下步骤:s1:确定切割位置,使用划线装置在回转窑上画出两道环线,并将待更换筒体内部的耐材拆除;s2:在第一旧筒体以及第二旧筒体靠近待更换筒体一端的内部制作内部支撑件,建造外部支撑件分别支撑住第一旧筒体以及第二旧筒体;

25、s3:使用汽车吊吊住待更换筒体;s4:使用两台切割机分别沿着两道环线进行切割,切割完毕后,使用汽车吊将待更换筒体放置好,并将新筒体吊装到第一旧筒体以及第二旧筒体之间;s5:安装组队间隙调节工装以及错边量调整工装,利用组队间隙调节工装以及错边量调整工装对新筒体的位置进行校正;s6:对两道焊缝进行焊接,焊接完成后拆除内部支撑件、外部支撑件和组队间隙调节工装。

26、按照本回转窑筒体更换方法维修更换旧筒体,第一,完美的保留了切割段前后区域的耐材,无需将整个回转窑内的耐材进行拆除,只需将回转窑磨损严重的筒体部分内的耐材进行拆除即可,避免了大范围耐材损坏与后续恢复砌筑,避免了耐材的浪费,大大节省了成本;

27、第二,无需将回转窑插入面的窑门罩耐火材料打掉,也无需将窑门罩钢板割除,无需将窑头段全部更换,只需将磨损严重位置的筒体进行切割更换即可,大大缩短了检修时间,减少了检修费用,也降低了工人的劳动强度。

28、第三,改良了回转窑在维护检修时的工序流程,维修步骤更加简单、合理,提高了维修效率。

技术特征:1.一种回转窑筒体更换方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种回转窑筒体更换方法,其特征在于,所述s1步骤中,使用划线装置在回转窑上画出环线包括:在待切割位置上打样冲孔作为划线起点,划线装置的划针指向冲孔,划线装置的划针指向冲孔,使用辅助传动盘驱回转窑转动一周以画出环线,并确保环线的终点应与起点重合。

3.根据权利要求2所述的一种回转窑筒体更换方法,其特征在于,所述还包括:在两道环线周向上分别画出多个第一等分点和多个第二等分点并打样冲孔,多个第一等分点和多个第二等分点一一对应,测量每个第一等分点到与之对应的第二等分点之间的距离值s,确保任意两次测量出的距离值s之间的偏差落入设定范围。

4.根据权利要求2所述的一种回转窑筒体更换方法,其特征在于,还包括:测量相邻的两个第一等分点之间的距离,确保测量值落入固定范围内;测量相邻两个第二等分点之间的距离,确保测量值落入固定范围内。

5.根据权利要求1所述的一种回转窑筒体更换方法,其特征在于,s4步骤中使用两台切割机分别沿着两道环线进行切割包括:

6.根据权利要求1所述的一种回转窑筒体更换方法,其特征在于,所述s5步骤中利用组队间隙调节工装以及错边量调整工装对新筒体的位置进行校正的方法包括:

7.根据权利要求1所述的一种回转窑筒体更换方法,其特征在于,所述s5步骤中还包括:对新筒体的位置校正好以后,在两道焊缝内塞入环形垫板并压紧。

8.根据权利要求7所述的一种回转窑筒体更换方法,其特征在于,所述s6步骤中对焊缝进行焊接包括:逐步对环形垫板进行切割,每切割一次对露出的焊缝焊接一次。

9.根据权利要求1所述的一种回转窑筒体更换方法,其特征在于,所述组队间隙调节工装包括第一固定块、第二固定块和调节螺栓,所述第一旧筒体和所述第二旧筒体靠近所述新筒体一端的内壁上安装有第一固定块,所述新筒体的两端的内壁上安装有第二固定块,所述调节螺栓螺接于所述第一固定块和所述第二固定块之间,且所述调节螺栓的轴线和所述新筒体的轴线相平行。

10.根据权利要求1所述的一种回转窑筒体更换方法,其特征在于,所述第一旧筒体靠近所述新筒体一端的内壁上安装有至少一个错边量调整工装,所述错边量调整工装包括压板和对中螺栓,所述压板呈l型;所述压板的第一端固定于所述第一旧筒体的内壁上,其第二端伸入到新筒体的内部,所述对中螺栓和所述压板的第二端相螺接,且所述对中螺栓的轴线垂直于所述新筒体的轴线。

技术总结本发明涉及回转窑技术领域,具体涉及一种回转窑筒体更换方法。本发明提供的一种回转窑筒体更换方法,包括如下步骤:S1:确定切割位置,使用划线装置在回转窑上画出两道环线,并将待更换筒体内部的耐材拆除;S2:在第一旧筒体以及第二旧筒体靠近待更换筒体一端的内部制作内部支撑件,建造两个外部支撑件分别支撑住第一旧筒体以及第二旧筒体靠近待更换筒体的一端;S3:使用汽车吊吊住待更换筒体;S4:使用两台切割机分别沿着两道环线进行切割,切割完毕后。使用本回转窑筒体更换方法可完美的保留了切割段前后区域的耐材,无需将窑头段全部更换,只需将磨损严重位置的筒体进行切割更换即可,大大缩短了检修时间,减少了检修费用。技术研发人员:庞丙伟,和月星,苏成,杨国柱,任国华,王红艳,付宏宇,贾宇锋,刘东洋,郑文君,王宇受保护的技术使用者:乌海包钢矿业有限责任公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/342541.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。