一种在线制氮手机APP远程监控系统的制作方法

- 国知局

- 2024-12-26 16:04:56

本发明涉及信息远程监控,具体为一种在线制氮手机app远程监控系统。

背景技术:

1、氮气是氧气藉以维持地球生命的载体,而其所具有的一系列特性使其成为许多工业应用的理想选择,氮气作为一种惰性气体,与其他物质的反应缓慢,使其成为必须防止缓慢氧化(例如,电子行业中电路板的腐蚀)或快速氧化(例如,爆炸或火灾)的工业理想选择。因此在制造业内一般都自行配备有制氮机,而制氮机制氮通常采用的原料就是干燥的空气,但是由于不同工厂的干燥比例不同,导致其输入的干燥空气不同,从而即便是同一台制氮机在同等条件下也无法形成相同纯度或质量的氮气,导致企业在使用初期,对于制氮机的压力和流量无法形成专业配比;另外,在使用后期,随着各种场合的不同应用,对于氮气的纯度要求也不尽相同,高精度的纯度往往依赖于精细的条件配比以及自动化调节,而目前的制氮机远程监测系统往往都止步于一些基础数据的监测,缺乏智能化的调节。

技术实现思路

1、本发明的目的在于提供一种在线制氮手机app远程监控系统,以解决上述背景技术中提出的问题。

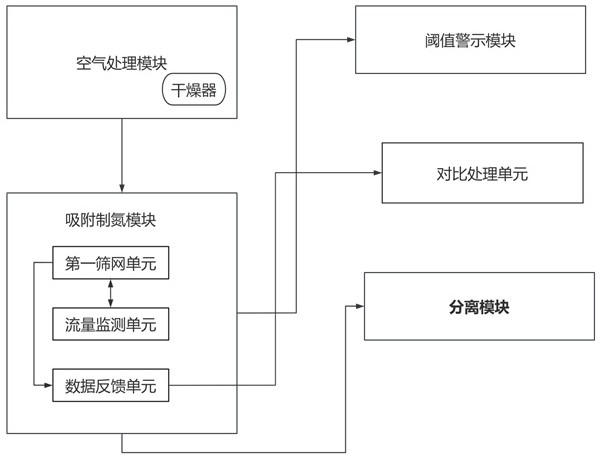

2、为了解决上述技术问题,本发明提供如下技术方案:一种在线制氮手机app远程监控系统,该系统包括空气处理模块、吸附制氮模块、阈值警示模块以及分离模块;

3、所述空气处理模块用于构建空气统一干燥标准,对输入空气进行处理,形成统一标准空气;所述吸附制氮模块用于对干燥的压缩空气进行吸附处理,形成氮气与其他气体的分层,最终输出符合指令要求的氮气;所述阈值警示模块用于监控制氮过程中压力以及流量值,在超出阈值时开启报警机制;所述分离模块用于吸收存储杂质气体;

4、所述空气处理模块的输出端与所述吸附制氮模块的输入端相连接;所述吸附制氮模块的输出端与所述阈值警示模块、分离模块的输入端相连接;

5、各模块的数据信息集成在app系统显示屏上,以可视化形式展示在管理员端口,所述管理员端口还包括指令模块,用于下发制造氮气的指令要求,所述指令要求包括氮气质量比和氮气纯度比。

6、根据上述技术方案,所述空气统一干燥标准包括相对湿度、露点温度、水分含量以及杂质含量;

7、各标准由干燥器设定,设定完成后不更改,保证输入空气处于统一标准。

8、根据上述技术方案,所述吸附制氮模块包括第一筛网单元、流量监测单元以及数据反馈单元;

9、所述第一筛网单元用于构建若干孔的筛网,孔径大小设置为允许氧分子通过,不允许氮分子通过,形成第一层筛选,筛选后的氮分子进入数据反馈单元,其余气体进入流量监测单元;所述流量监测单元用于控制其余气体的流量,反馈至第一筛网单元,通过排出氧气至分离模块,释放压力,使碳分子筛丧失容纳氧分子的能力,使氧分子从筛网上分离出来,从而被其余气体的流量带走,清洁筛网;所述数据反馈单元用于按照时间周期反馈制造的氮气质量和纯度至对比处理单元与管理员端口;

10、所述第一筛网单元与流量监测单元相连接;所述第一筛网单元的输出端与所述数据反馈单元的输入端相连接。

11、根据上述技术方案,所述流量监测单元包括数据监测单元与控制单元;

12、所述数据监测单元用于显示其余气体的流速和流量;所述控制单元用于根据管理员端口的下发指令,调节其余气体的流速和流量;

13、所述数据监测单元与控制单元相连接。

14、根据上述技术方案,所述对比处理单元用于接收管理员端口的指令要求,若数据反馈单元反馈的氮气质量和纯度不满足指令要求,则进行对比分析,形成新一周期的空气压力以及流量值,反馈至管理员端口确认;若数据反馈单元反馈的氮气质量和纯度满足指令要求,则将满足条件的氮气存储至容器内。

15、根据上述技术方案,所述对比分析包括:

16、构建误差体系,所述误差体系指基于制氮机铭牌标注,以铭牌标注空气压力和流量值进行制氮,同时利用数据反馈单元进行周期性监测,设置n个周期,取n个周期下的纯度或者质量的众数作为铭牌标注空气压力和流量值下的制氮指标值,n指系统设置的常数;

17、同时基于每个制氮指标值计算同一空气压力和流量值下其他数据与制氮指标值的差值,形成平均值;若存在多个铭牌标注空气压力和流量值,则计算所有铭牌标注空气压力和流量值下的差值,再计算平均值;

18、输出的平均值记为误差体系下的筛网误差值,所述筛网误差值包括质量误差和纯度误差。

19、根据上述技术方案,还包括:构建初始训练集,所述初始训练集包括数据库内的每一组空气压力和流量值对应的制氮纯度和质量情况;初始状态下,以多个铭牌标注空气压力和流量值作为基础数据库,每进行一次完整制氮,将制氮的纯度和质量情况对应的空气压力和流量值数据补入数据库;

20、对制氮指标中任一项指标a进行数据分析,所述制氮指标包括纯度与质量;

21、基于初始训练集构建一个弱学习器,其能够满足制氮指标a与空气压力和流量值之间的拟合,记为初始函数f0;对初始函数f0形成损失函数,对损失函数最小时对应的弱学习器作为初始训练集的初始化弱学习器;

22、构建负梯度处理公式,对初始训练集中每一个数据样本i,形成负梯度:

23、

24、其中,为数据样本i的取值,为对应的损失函数;

25、其中,采用上一轮学习器下的模型;t表示当前的迭代次数;指微分;

26、利用回归树进行拟合,形成最佳拟合值,根据最佳拟合值构建出强学习器:

27、

28、其中,代表第t轮迭代得出的强学习器;代表上一轮的学习器;代表最佳拟合值;j和j分别代表回归树上叶子节点和叶子区域;i代表与最佳拟合值组合,表示本轮的决策树拟合函数;

29、所述回归树的构建包括:

30、每次迭代下的负梯度形成一棵回归树,第t棵回归树的叶子节点区域记为,则最佳拟合值计算包括:

31、

32、其中,c代表常数;代表在第t-1轮次对应的损失函数;

33、基于输入的制氮指标a,形成对应的空气压力和流量值,基于首次形成的空气压力和流量值进行制氮,获取相形成的实际制氮指标是否处于合格范围;

34、所述合格范围指,k指筛网误差值;若满足,则进行继续制氮;若不满足,进行再次重组;

35、根据上述技术方案,所述再次重组包括:

36、获取首次形成的空气压力和流量值与实际的制氮指标作为新的数据组,送入数据库内,重构初始训练集,再次输出一组空气压力和流量值记为第一空气压力和流量值;

37、同时,将首次形成的空气压力和流量值与实际的制氮指标作为目标组与铭牌标注空气压力和流量值下的制氮指标进行线性拟合,所述线性拟合包括:

38、取与当前空气压力和流量值最接近的一组铭牌标注数据,形成两个坐标点,其中,、分别指最接近的一组铭牌标注数据、首次形成的数据中的空气压力或流量值;、分别指最接近的一组铭牌标注数据的制氮指标与首次形成的空气压力和流量值下的实际制氮指标;形成一组线性拟合直线,基于输入的制氮指标a,输出一组空气压力和流量值记为第二空气压力和流量值;

39、取第一空气压力和流量值、第二空气压力和流量值的中点值作为下次输入值进行再次制氮;

40、不断循环往复,直至制氮结果满足制氮指标a。

41、根据上述技术方案,所述阈值警示模块还连接对比处理单元,接收对比处理单元每次反馈的新一周期的空气压力以及流量值,若存在反馈的新一周期的空气压力以及流量值超出设定的空气压力阈值或者流量值阈值,形成报警机制反馈至管理员端口。

42、根据上述技术方案,所述分离模块包括杂质分离单元与存储单元;

43、所述杂质分离单元用于接收分离出的其他气体成分,并设置检测装置,判断是否形成有害气体,若形成,反馈预警信息至管理员端口;所述存储单元用于在未形成有害气体情况下对其他气体成分进行存储,统一处理;

44、所述杂质分离单元的输出端与所述存储单元的输入端相连接。

45、与现有技术相比,本发明所达到的有益效果是:本发明能够解决制氮机在使用初期,对于制氮机的压力和流量无法形成专业配比的问题,提高产能效率;同时解决在使用后期,高精度的纯度自动化调节问题,从而使得企业自主制氮高效进行,同时配备高性能的显示系统,实现通过手机app在线监测,节省人力物力。

本文地址:https://www.jishuxx.com/zhuanli/20241216/348071.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表