一种钕铁硼自动充磁系统的制作方法

- 国知局

- 2024-12-26 16:39:56

:本技术涉及钕铁硼充磁,具体地说涉及一种钕铁硼自动充磁系统。

背景技术

0、背景技术:

1、烧结钕铁硼永磁材料具有优异的磁性能,广泛应用于电子、电力机械、医疗器械、玩具、包装、五金机械、航天航空等领域,较常见的有永磁电机、扬声器、磁选机、计算机磁盘驱动器、磁共振成像设备仪表等。其主要生产工艺流程是:配料-熔炼-制粉-压型-烧结(烧结钕铁硼)-加工-充磁制成成品,其中,烧结钕铁硼的充磁翼板分为轴向充磁与径向充磁,具体的需要根据实际需求来确定。目前,我公司生产一种带c角的磁片(即整体呈长方形,右上角倒直角),为了保证实现同时进行多个c角磁片充磁,在充磁前需要人工将c角磁片全部立起来,20-50个c角磁片为一组,一同送入充磁机进行充磁,并且要求每组c角磁片的c角朝向一致,以确保充磁后的产品品质一致,提高产品合格率。但是,由于c角磁片尺寸较小(5.02cm*4.4cm)人工不易操作,操作难度大,需要投入大量的人工,人工充磁效率单人每天5000片,充磁设备工作时间长,因此,存在人工成本高、效率低的问题,且人工整理容易出现误操作的现象,使得产品的品质无法得到保证;且充磁结束后,仍需要人工进行检查,对于c角方向不一致的情况,仍然需要人工扭动调整,较为繁琐。

技术实现思路

0、技术实现要素:

1、本实用新型的目的在于提供一种充磁效率高的钕铁硼自动充磁系统。

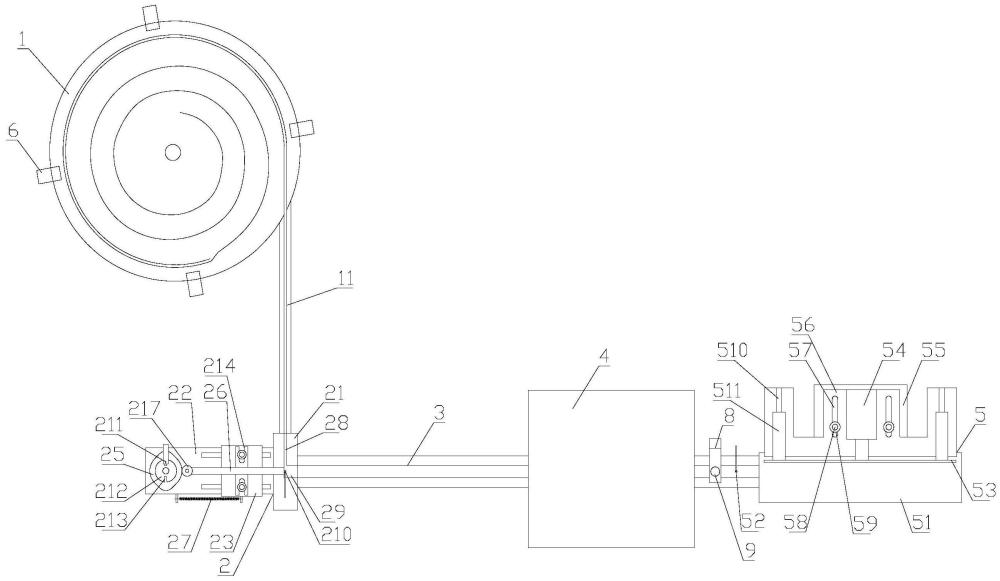

2、本实用新型由如下技术方案实施:一种钕铁硼自动充磁系统,其包括振动给料器、换向机构、传输轨道、充磁装置和卸料机构,在所述振动给料器的振动盘上安装有若干视觉识别筛料装置,所述振动给料器的轨道末端与所述换向机构的进料口对接,所述换向机构的出料口与所述传输轨道的输入端对接;所述传输轨道的输出端贯穿所述充磁装置的充磁腔,且所述传输轨道的输出端设置在所述充磁装置的外部,所述传输轨道的输出端与所述卸料机构的输入端对接。

3、进一步的,所述换向机构包括过渡板、固定座、滑动座、电机、凸轮、推杆和拉簧,在所述过渡板上开设有与所述振动给料器的输出轨道的输出端对接的第一导料槽,以及与所述传输轨道的输入端对接的第二导料槽,所述第一导料槽和所述第二导料槽呈l型连通布置;第一导料槽的宽度与钕铁硼产品的厚度相同,第二导料槽的宽度与钕铁硼产品的宽度相同;在所述固定座的一端固定有输出轴竖直设置的所述电机,在所述电机的输出轴上同轴固定有所述凸轮,在所述固定座的另一端顶部滑动设有所述滑动座,在所述滑动座与所述固定座之间设置有拉簧;在所述滑动座上固定有所述推杆,所述推杆的一端与所述凸轮的轮面活动抵接,所述推杆的另一端活动穿过所述过渡板的侧部,且所述推杆的另一端穿过所述第一导料槽与所述第二导料槽的连通处,且所述推杆的另一端活动设置在所述第二导料槽的内部。

4、进一步的,在所述第一导料槽和所述第二导料槽的连通处上方设置有第一光电传感器,所述第一光电传感器与控制器的输入端连接,所述控制器的输出端与所述电机连接。

5、进一步的,在所述固定座的一侧设置有纵向布置的对射开关,在所述电机的输出轴的顶端固定有定位板,所述定位板转动设置在所述对射开关的两个感应头之间,且在所述定位板上均匀开设有至少两个与所述对射开关对应的镂空孔,所述对射开关与控制器的输入端连接,所述控制器的输出端与所述电机连接。

6、进一步的,在所述推杆的两侧分别设置有一个与其滑动方向垂直的卡槽,在每个所述卡槽内分别穿置有一根底端与所述滑动座固定的第一螺杆,在所述第一螺杆的顶部螺接有底端与所述卡槽顶面抵接的第一螺母。

7、进一步的,在所述推杆的一端转动设有与所述凸轮的轮面滚动接触的滚轮。

8、进一步的,所述卸料机构包括卸料平台、光纤计数器、卸料板和卸料气缸,在所述卸料平台的一侧固定有相对于所述传输轨道垂直布置的所述卸料气缸,在所述卸料气缸的活塞杆顶部固定有所述卸料板,所述卸料板活动设置在所述卸料平台的上方;在所述传输轨道的输出端上方设置有所述光纤计数器,所述光纤计数器与控制器的输入端连接,控制器的输出端与所述卸料气缸连接。

9、进一步的,在所述卸料平台的一侧固定有固定板,在所述固定板上设置有相对于所述固定板滑动的滑动板,在所述滑动板上开设有与所述卸料气缸平行设置的长孔,在所述长孔内穿置有底端与所述固定板固定连接的第二螺杆,在所述第二螺杆上螺接有与所述滑动板活动抵接的第二螺母;所述卸料气缸的缸体固定在所述滑动板的顶部。

10、进一步的,在所述卸料板的两端外侧的所述滑动板的顶部固定有滑轨,在所述滑轨上滑动设有与所述卸料板固定的滑块。

11、进一步的,在所述传输轨道输出端的上方设置有与所述传输轨道的侧部固定连接的悬挂架,在所述悬挂架的上固定有压紧气缸,所述压紧气缸的活塞杆活动设置在所述传输轨道的上方,控制器的输出端与压紧气缸连接。

12、本实用新型的优点:通过振动给料器、视觉识别筛料装置和换向机构的相互配合,可以将c角朝向一致的磁片按照成排的方式送入到充磁装置进行充磁,并在充磁之后,通过卸料机构进行卸料,自动化程度高,有效的提升了充磁效率,缩短充磁设备工作时长,降低成本,延长充磁设备的寿命。且整个过程无需人工参与,可以实现磁片的自动整理、充磁和卸料,并且,卸料后的磁片c角方向同样一致,无需人工扭动调整方向,可直接送入下一道工序,减少人工投入,降低生产成本。

技术特征:1.一种钕铁硼自动充磁系统,其特征在于,其包括振动给料器、换向机构、传输轨道、充磁装置和卸料机构,在所述振动给料器的振动盘上安装有若干视觉识别筛料装置,所述振动给料器的轨道末端与所述换向机构的进料口对接,所述换向机构的出料口与所述传输轨道的输入端对接;所述传输轨道的输出端贯穿所述充磁装置的充磁腔,且所述传输轨道的输出端设置在所述充磁装置的外部,所述传输轨道的输出端与所述卸料机构的输入端对接。

2.根据权利要求1所述的一种钕铁硼自动充磁系统,其特征在于,所述换向机构包括过渡板、固定座、滑动座、电机、凸轮、推杆和拉簧,在所述过渡板上开设有与所述振动给料器的输出轨道的输出端对接的第一导料槽,以及与所述传输轨道的输入端对接的第二导料槽,所述第一导料槽和所述第二导料槽呈l型连通布置;所述第一导料槽的宽度与钕铁硼产品的厚度相同,所述第二导料槽的宽度与钕铁硼产品的宽度相同;在所述固定座的一端固定有输出轴竖直设置的所述电机,在所述电机的输出轴上同轴固定有所述凸轮,在所述固定座的另一端顶部滑动设有所述滑动座,在所述滑动座与所述固定座之间设置有所述拉簧;在所述滑动座上固定有所述推杆,所述推杆的一端与所述凸轮的轮面活动抵接,所述推杆的另一端活动穿过所述过渡板的侧部,且所述推杆的另一端穿过所述第一导料槽与所述第二导料槽的连通处,且所述推杆的另一端活动设置在所述第二导料槽的内部。

3.根据权利要求2所述的一种钕铁硼自动充磁系统,其特征在于,在所述第一导料槽和所述第二导料槽的连通处上方设置有第一光电传感器,所述第一光电传感器与控制器的输入端连接,所述控制器的输出端与所述电机连接。

4.根据权利要求3所述的一种钕铁硼自动充磁系统,其特征在于,在所述固定座的一侧设置有纵向布置的对射开关,在所述电机的输出轴的顶端固定有定位板,所述定位板转动设置在所述对射开关的两个感应头之间,且在所述定位板上均匀开设有至少两个与所述对射开关对应的镂空孔,所述对射开关与控制器的输入端连接,所述控制器的输出端与所述电机连接。

5.根据权利要求2所述的一种钕铁硼自动充磁系统,其特征在于,在所述推杆的两侧分别设置有一个与其滑动方向垂直的卡槽,在每个所述卡槽内分别穿置有一根底端与所述滑动座固定的第一螺杆,在所述第一螺杆的顶部螺接有底端与所述卡槽顶面抵接的第一螺母。

6.根据权利要求2所述的一种钕铁硼自动充磁系统,其特征在于,在所述推杆的一端转动设有与所述凸轮的轮面滚动接触的滚轮。

7.根据权利要求1所述的一种钕铁硼自动充磁系统,其特征在于,所述卸料机构包括卸料平台、光纤计数器、卸料板和卸料气缸,在所述卸料平台的一侧固定有相对于所述传输轨道垂直布置的所述卸料气缸,在所述卸料气缸的活塞杆顶部固定有所述卸料板,所述卸料板活动设置在所述卸料平台的上方;在所述传输轨道的输出端上方设置有所述光纤计数器,所述光纤计数器与控制器的输入端连接,控制器的输出端与所述卸料气缸连接。

8.根据权利要求7所述的一种钕铁硼自动充磁系统,其特征在于,在所述卸料平台的一侧固定有固定板,在所述固定板上设置有相对于所述固定板滑动的滑动板,在所述滑动板上开设有与所述卸料气缸平行设置的长孔,在所述长孔内穿置有底端与所述固定板固定连接的第二螺杆,在所述第二螺杆上螺接有与所述滑动板活动抵接的第二螺母;所述卸料气缸的缸体固定在所述滑动板的顶部。

9.根据权利要求8所述的一种钕铁硼自动充磁系统,其特征在于,在所述卸料板的两端外侧的所述滑动板的顶部固定有滑轨,在所述滑轨上滑动设有与所述卸料板固定的滑块。

10.根据权利要求7所述的一种钕铁硼自动充磁系统,其特征在于,在所述传输轨道输出端的上方设置有与所述传输轨道的侧部固定连接的悬挂架,在所述悬挂架的上固定有压紧气缸,所述压紧气缸的活塞杆活动设置在所述传输轨道的上方,控制器的输出端与所述压紧气缸连接。

技术总结本技术公开了一种钕铁硼自动充磁系统,其包括振动给料器、换向机构、传输轨道、充磁装置和卸料机构,在振动给料器的振动盘上安装有若干视觉识别筛料装置。优点:通过振动给料器、视觉识别筛料装置和换向机构的相互配合,可以将C角朝向一致的磁片按照成排的方式送入到充磁装置进行充磁,并在充磁之后,通过卸料机构进行卸料,自动化程度高,有效的提升了充磁效率,缩短充磁设备工作时长,降低成本,延长充磁设备的寿命。且整个过程无需人工参与,可以实现磁片的自动整理、充磁和卸料,并且,卸料后的磁片C角方向同样一致,无需人工扭动调整方向,可直接送入下一道工序,减少人工投入,降低生产成本。技术研发人员:宁俊杰,张帅,张俊厅,李猛,闫威龙,王晓林,邸天宇,李乐夫,冯向东,贾志强,赵羽,白笑磊受保护的技术使用者:包头市金蒙汇磁材料有限责任公司技术研发日:20240415技术公布日:2024/12/12本文地址:https://www.jishuxx.com/zhuanli/20241216/350773.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表