一种模具加工用注塑成型冷却装置的制作方法

- 国知局

- 2024-12-26 15:01:41

本发明涉及模具冷却,特别是涉及一种模具加工用注塑成型冷却装置。

背景技术:

1、注塑模具是注塑成型生产过程中必要设备,通过对熔化后胶料的注射兼模塑,实现对产品的生产,为了帮助产品快速脱模,从而需要用到冷却装置辅助作业。

2、经检索现有技术中“一种用于注塑模具的冷却设备”,公开号为“cn116787718a”,通过将多个水箱安装在外壳的内部,并将多个水箱内的水温调控成逐级分布的状态,配合供水切换组件和回水切换组件内直管和弧形管,直管以和弧形管的旋转对接,可以对注塑模具内的水道中注入逐级降低的循环水,通过对冷却用水的温度逐步降低的方式,实现对注塑模具内温度进行稳定有序的下降,但该方式在实际使用过程中存在以下缺陷:虽采用逐步降温方式进行冷却水源导入,但导入方式普通,冷却水在导入过程中易出现层流现象,导致冷却水源与冷却腔内壁贴合效果不佳,从而导致模具冷却区域不均匀,影响产品效果,且该逐步降温方式,在不同温度水源对接导入时,水源对接处较大存在温差,在导入模具冷却腔时易造成多区域的冷却差异,若以上述方式将水箱数量提升,以此来削弱各处水源之间的温度差异,又会出现设备成本增加、占用面积增大的问题,同时在每次冷却作业完成后,不具备回温功能,在下一产品进行注入成型时,此时模具冷却腔与模具内部存在较大温度差异,易影响产品成型效果。

技术实现思路

1、基于此,有必要针对冷却水源与冷却腔内壁贴合效果差、对冷却腔内部无法回温处理的问题,提供一种模具加工用注塑成型冷却装置。

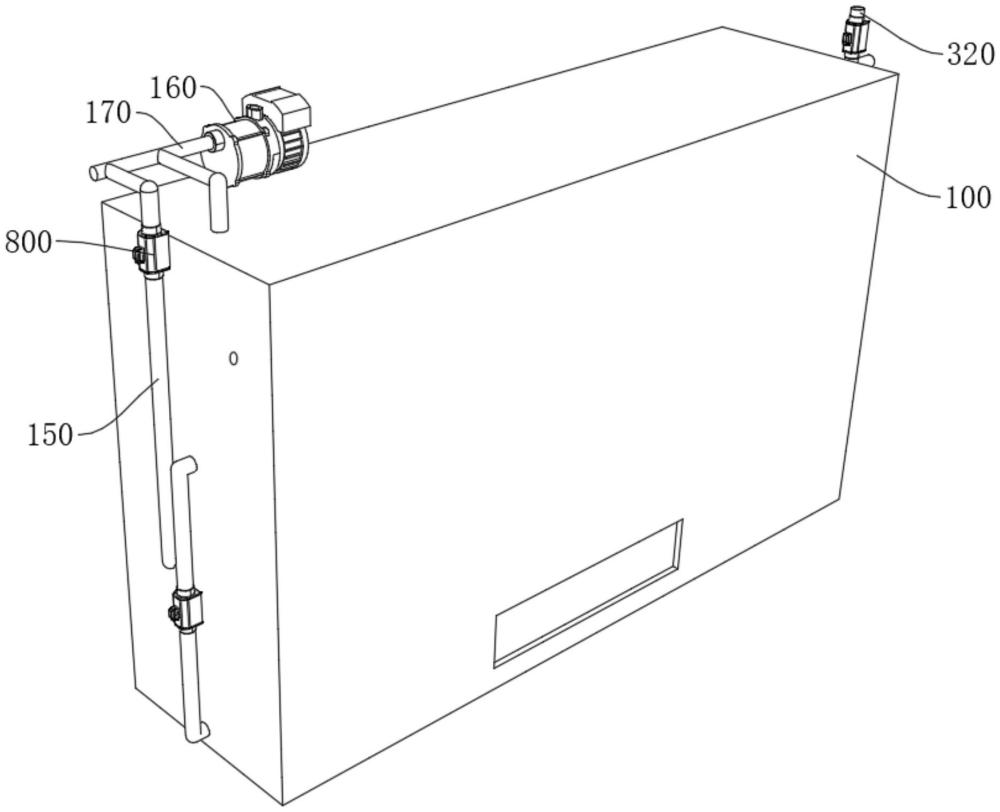

2、一种模具加工用注塑成型冷却装置,包括箱体与设置于其外侧的注入管、回流管;调节机构,所述调节机构设置于注入管的内部;其中,所述调节机构包括可转动的调节盘,所述调节盘的内部开设有一组通孔,所述调节盘的一侧设置有一组弧形导槽;温控机构,所述温控机构设置于箱体的内部;其中,所述温控机构包括斜板与一组安装至斜板上的隔板,所述隔板的侧边与箱体的内部固定连接,所述斜板上设置有一组与隔板交错排列的金属导片。

3、在其中一个实施例中,所述调节盘的内部设置有一组分流槽,所述分流槽内侧开口处与通孔连通,所述分流槽的外侧开口处置于调节盘的侧边,所述通孔的内径由左至右缩小。

4、在其中一个实施例中,所述调节盘靠近固定环的一侧设置有锥面,所述分流槽呈倾斜设置且与锥面倾斜度相同。

5、在其中一个实施例中,所述调节机构还包括固定环,所述固定环的内部安装有t形杆,所述t形杆的一端穿过并转动连接至调节盘的外侧。

6、在其中一个实施例中,所述箱体的一侧安装有两个水气两用泵,顶部所述水气两用泵的输入端与回流管的一端固定连接,底部所述水气两用泵的输出端与注入管的一端固定连接,顶部所述水气两用泵的输出端设置有横管,底部所述水气两用泵的输入端设置有主管。

7、在其中一个实施例中,所述主管的外侧设置有一组穿过斜板的支管,所述支管与隔板交错排列,所述箱体的内部安装有处于隔板上方的横板,所述横板的内部设置有一组导流孔,所述箱体的内顶壁安装有一组穿过并延伸至导流孔底部的金属杆,所述金属杆与隔板交错排列。

8、在其中一个实施例中,所述温控机构还包括安装至箱体内底壁的半导体制冷器,所述半导体制冷器通过导线与金属导片连接,所述箱体的一侧开设有散热口。

9、上述模具加工用注塑成型冷却装置,在导出过程中,部分水源将与调节盘侧面接触,此时弧形导槽将受水源冲击影响,带动调节盘转动,从而将接触水源以螺旋流的形式沿调节盘外侧导出,减少层流现象发生,采用倾斜设置的分流槽,使通孔内的部分水源沿分流槽内排放,可在水源以螺旋流方式排放过程中,在该螺旋流内侧进行气液补充,保证外侧螺旋流的流场结构稳定,延长螺旋流排放长度,保证气液与冷却腔内壁的贴合效果,从而保证快速冷却、与均匀冷却效果;

10、在水源导处过程中,水源受调节盘发生流向改变影响,使不同温度水源对接处达到简单混合效果,从而削弱不同温度水源对接处之间的温差,在搭配通孔、弧形导槽与分流槽的设置,增加水源导出路径,使逐步降温方式更加平缓,减少因温差过大导致冷却传导不均匀的现象发生;

11、将半导体制冷器产生的热能进行利用,使气体升温,在产品脱模后,随后以螺旋流的方式导入模具冷却腔中,对冷却腔内部进行回温处理,减少冷却腔内部与模具内壁温度差异减小,从而便于使下一次胶料注入后产品成型更加稳定。

技术特征:1.一种模具加工用注塑成型冷却装置,其特征在于,包括:

2.根据权利要求1所述的模具加工用注塑成型冷却装置,其特征在于,所述调节盘(410)的内部设置有一组分流槽(411),所述分流槽(411)内侧开口处与通孔(420)连通,所述分流槽(411)的外侧开口处置于调节盘(410)的侧边,所述通孔(420)的内径由左至右缩小。

3.根据权利要求2所述的模具加工用注塑成型冷却装置,其特征在于,所述调节盘(410)靠近固定环(440)的一侧设置有锥面,所述分流槽(411)呈倾斜设置且与锥面倾斜度相同。

4.根据权利要求1所述的模具加工用注塑成型冷却装置,其特征在于,所述调节机构(400)还包括固定环(440),所述固定环(440)的内部安装有t形杆(450),所述t形杆(450)的一端穿过并转动连接至调节盘(410)的外侧。

5.根据权利要求1所述的模具加工用注塑成型冷却装置,其特征在于,所述箱体(100)的一侧安装有两个水气两用泵(110),顶部所述水气两用泵(110)的输入端与回流管(300)的一端固定连接,底部所述水气两用泵(110)的输出端与注入管(200)的一端固定连接,顶部所述水气两用泵(110)的输出端设置有横管(600),底部所述水气两用泵(110)的输入端设置有主管(700)。

6.根据权利要求5所述的模具加工用注塑成型冷却装置,其特征在于,所述主管(700)的外侧设置有一组穿过斜板(510)的支管(710),所述支管(710)与隔板(520)交错排列,所述箱体(100)的内部安装有处于隔板(520)上方的横板(120),所述横板(120)的内部设置有一组导流孔(130),所述箱体(100)的内顶壁安装有一组穿过并延伸至导流孔(130)底部的金属杆(140),所述金属杆(140)与隔板(520)交错排列。

7.根据权利要求1所述的模具加工用注塑成型冷却装置,其特征在于,所述温控机构(500)还包括安装至箱体(100)内底壁的半导体制冷器(540),所述半导体制冷器(540)通过导线与金属导片(530)连接,所述箱体(100)的一侧开设有散热口。

8.根据权利要求6所述的模具加工用注塑成型冷却装置,其特征在于,所述箱体(100)的顶部安装有气泵(160),所述气泵(160)的输出端安装有连接管(170),所述连接管(170)上安装有两个与其连通的折管(150),所述连接管(170)与主管(700)通过穿过箱体(100)的折管(150)连通,一个所述折管(150)的中部处于斜板(510)的上方,剩余一个所述折管(150)的中部处于斜板(510)的下方。

9.根据权利要求8所述的模具加工用注塑成型冷却装置,其特征在于,所述回流管(300)的外侧安装有与其连通的分流管(310),所述分流管(310)的一端穿入箱体(100)并依次穿过隔板(520),所述分流管(310)的外侧开设有一组排放孔(311),所述回流管(300)的外侧安装有排气管(320)。

10.根据权利要求9所述的模具加工用注塑成型冷却装置,其特征在于,所述排气管(320)、分流管(310)、支管(710)与折管(150)的外侧均安装有电磁阀(800)。

技术总结本发明涉及一种模具加工用注塑成型冷却装置,属于模具冷却技术领域。该模具加工用注塑成型冷却装置,包括箱体与设置于其外侧的注入管、回流管;采用逐步降温的方式将冷却水源导入模具冷却腔中,可预先将不同温度的水源对接处进行混合处理,减少各个水源对接处的温度差异,减少水源之间存在温差过度的现象,同时采用螺旋流的方式预先导入气体,保证冷却腔内壁预冷完成后,再以螺旋流的方式导入冷却水源,减少层流现象发生,保证冷却水源与冷却腔内壁贴合效果,从而保证冷却均匀性,同时在每次模具脱模后,可采用热气对冷却腔进行回温预热,搭配模具内部残留热量,使模具内部减少发生温度差异现象,便于保证下一产品的注入成型效果。技术研发人员:马鹤受保护的技术使用者:南通腾速精密智造有限公司技术研发日:技术公布日:2024/12/23本文地址:https://www.jishuxx.com/zhuanli/20241226/344219.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表