一种利用飞灰制备二氧化碳吸收催化剂的工艺及制备系统的制作方法

- 国知局

- 2024-12-26 15:02:37

本发明涉及催化剂制备,具体涉及一种利用飞灰制备二氧化碳吸收催化剂和飞灰、粉煤灰预处理及制备工艺和设备。

背景技术:

1、现有催化剂生产方式为基材和活性物质混合搅拌然后干燥、煅烧,处理手法单一,使得活性物质难以均匀地在基材表面负载。

2、飞灰是一种危废,经低温热分解脱除二恶英、水洗脱除可溶性无机盐后变成一般固废;现在飞灰来源于垃圾焚烧发电后的产物,没有太多用途,一般回填掩埋。一般飞灰含水率低,外观呈浅灰色粉末状,粒径分布无规律、结构复杂、性质多变,多以无定型态和多晶聚合体结构形式存在,颗粒粒径小于80μm,且其表面粗糙,具有较大的比表面和较高的孔隙率。飞灰的化学成分一般包括ca、k、na、si、al、fe、o、cl等元素,主要化学成分为cao、sio2、al2o3、fe2o3。由于以上性质飞灰一般难以被资源化利用,而且常见飞灰资源化方式如制砖、铺路、骨料等都是低值化方法;由于飞灰成分与催化剂常用材质分子筛、沸石等相类似,所以探索飞灰制备催化剂也成为飞灰资源化的一条有效途径,实现飞灰高值化利用。

技术实现思路

1、本发明的目的是提供一种利用飞灰制备二氧化碳吸收催化剂的制备工艺及系统,使得飞灰能够被有效利用。

2、为了达到上述目的,本发明提供了一种利用飞灰制备二氧化碳吸收催化剂的工艺,包含:

3、s1,将飞灰颗粒通过气力输送至反应器;

4、s2,将氟硅酸的乙醇溶液或氢氟酸的乙醇溶液在(450~500)℃下气力输送至所述反应器,该溶液中,氟硅酸或氢氟酸的质量分数为0.1%~1%;然后将正己烷在(150~200)℃下气力输送至所述反应器中,所述氟硅酸的乙醇溶液与正己烷的体积比为1:(0.3~3);使所述氟硅酸或氢氟酸的乙醇溶液、正己烷与飞灰颗粒充分接触;

5、s3,对所述反应器通入400~500℃的氮气进行吹扫,以除去反应器内的乙醇、水蒸气、正己烷,再通入400~500℃氧气和水蒸气进行吹扫,以除去残余的氟硅酸、氟离子、烷烃、醇;最后通入400~500℃的氮气以置换氧气;

6、s4,将质量分数为10%~20%氢氧化锂溶液气力输送至所述反应器,同时通入600~800℃氮气吹扫反应器内的所述飞灰颗粒,使所述飞灰颗粒与所述氢氧化锂充分混合,其中,氢氧化锂和s3中得到的飞灰颗粒的质量比为1:(1~5);

7、s5,将柴油气力输送至所述反应器后,通入600~800℃氮气吹扫反应器内的所述飞灰颗粒,使得所述柴油快速碳化,并负载在所述飞灰颗粒表面,其中,柴油的质量与s4中得到的飞灰颗粒的质量比为1:(10~30);

8、s6,配制胺的正己烷溶液,其中胺选取二乙烯三胺、三乙烯四胺、四乙烯五胺中的至少一种,胺的质量分数为5%~15%,将该溶液于25℃~40℃下与飞灰颗粒混合,其中,该溶液与s5中得到的飞灰颗粒质量比为5~15:1,混合过程中,再通入70~80℃氮气进行吹扫,直到将正己烷排出;冷却后,催化剂制备完成。

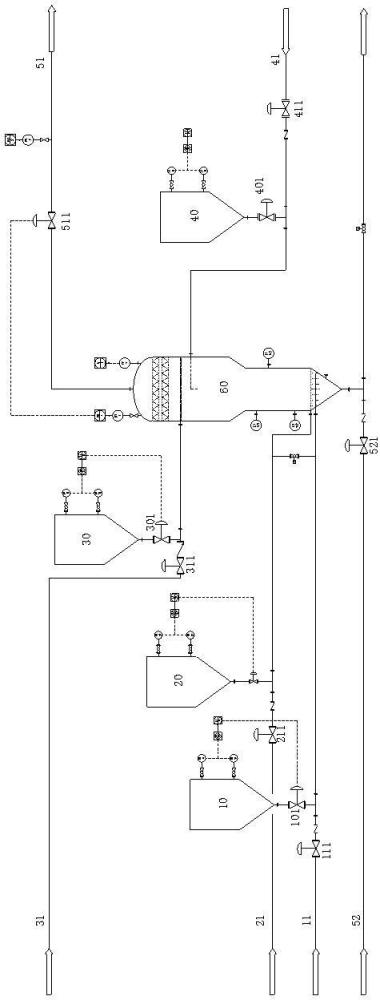

9、较佳地,步骤s1中,使用氮气将所述飞灰颗粒气力输送至所述反应器。

10、较佳地,步骤s2中,使用氮气将所述氟硅酸的乙醇溶液或氢氟酸的乙醇溶液输送至所述反应器。

11、较佳地,步骤s2中,所述氟硅酸的乙醇溶液或氢氟酸的乙醇溶液中,还包含质量分数占该溶液1.5~3.5%的耐高温水溶性表面活性剂。

12、较佳地,步骤s2中,使用水蒸气将所述正己烷输送至所述反应器。

13、较佳地,步骤s2中,所述正己烷还混合有质量分数占正己烷1.5%~3.5%的耐高温油溶性表面活性剂。

14、较佳地,步骤s6中,所述胺的正己烷溶液还包含质量分数占溶液0.5%~1.5%的快速渗透剂t、以及占溶液0.5%~1.5%的快速分散剂ot-75。

15、较佳地,步骤s1中的飞灰颗粒比表面积为30-80m2/g;步骤s2得到的飞灰颗粒比表面积为280-350m2/g;步骤s4得到的飞灰颗粒比表面积为230-300m2/g;步骤s5得到的飞灰颗粒比表面积为210-240m2/g;飞灰颗粒比表面积大小通过控制反应时间来进行控制。

16、本发明还公开了上述工艺中使用的制备系统,包含:

17、第一物料罐,用于在步骤s2中储存所述氟硅酸的乙醇溶液,通过第一流股气力输送至所述反应器;

18、第二物料罐,用于在步骤s2中储存所述正己烷,通过第二流股气力输送至所述反应器;

19、第三物料罐,用于在步骤s4中储存所述氢氧化锂溶液,通过第三流股气力输送至所述反应器;

20、第四物料罐,用于在步骤s1中储存所述飞灰颗粒,通过第四流股气力输送至所述反应器;

21、所述反应器,还包含下方的物料出口与上方的尾气出口,所述尾气出口连通第五流股。

22、较佳地,所述反应器为上宽下窄的筒状结构,所述第一、第二、第三、第四流股进入所述反应器的位置分别记为第一入口、第二入口、第三入口、第四入口,从下到上的顺序分别为第一入口、第二入口、第四入口、第三入口。

23、较佳地,所述第一入口、第二入口、第三入口均连接喷淋器。

24、较佳地,所述第三入口上方设有除尘格栅。

25、较佳地,所述反应器下方还连接第六流股,用于向所述反应器通入气体。

26、较佳地,所述第一、第二、第三、第四物料罐均包含罐体与第一管路、第二管路;所述罐体下方连通所述第一管路的位置设有第一文丘里喷射器,所述第二管路连通所述罐体上方与所述第一管路的入口端。

27、较佳地,所述第一、第二、第三、第四物料罐均包含第三管路,所述第三管路连通所述罐体上方与所述第一管路的出口端,所述第三管路与第一管路的连通处设有第二文丘里喷射器。

28、较佳地,所述第一、第二、第三、第四流股均设有若干阀门以调节气体流量。

29、本发明的有益效果包含:提供了一种利用飞灰制备二氧化碳吸收催化剂的制备工艺及系统,使得飞灰能够被有效利用。并通过多种工艺手段,气相或气相+蒸汽相腐蚀、气相吸附沉积、气相加压沉积、气固催化反应、蒸汽相催化反应、焦化反应、碳化反应、催化反应、水蒸气氛活化、空气氛活化、氧气氛活化、氮气氛活化、氢气氛活化、碱性蒸汽活化、酸性蒸汽活化等方法,提高飞灰等基材表面积、孔隙度,提高活性材质的附着程度,提高催化剂空速;避免了活性材质在制备过程中堵塞催化剂基材空隙或附着不均匀而降低产品催化剂表面积、降低催化剂对二氧化碳的吸附能力;并且工艺设备可以实现连续化操作,工业化量产。

技术特征:1.一种利用飞灰制备二氧化碳吸收催化剂的工艺,其特征在于,包含:

2.如权利要求1所述的利用飞灰制备二氧化碳吸收催化剂的工艺,其特征在于,步骤s1中,使用氮气将所述飞灰颗粒气力输送至所述反应器。

3.如权利要求1所述的利用飞灰制备二氧化碳吸收催化剂的工艺,其特征在于,步骤s2中,使用氮气将所述氟硅酸的乙醇溶液或氢氟酸的乙醇溶液输送至所述反应器。

4.如权利要求1所述的利用飞灰制备二氧化碳吸收催化剂的工艺,其特征在于,步骤s2中,所述氟硅酸的乙醇溶液或氢氟酸的乙醇溶液中,还包含质量分数占该溶液1.5~3.5%的耐高温水溶性表面活性剂。

5.如权利要求1所述的利用飞灰制备二氧化碳吸收催化剂的工艺,其特征在于,步骤s2中,使用水蒸气将所述正己烷输送至所述反应器。

6.如权利要求1所述的利用飞灰制备二氧化碳吸收催化剂的工艺,其特征在于,步骤s2中,所述正己烷还混合有质量分数占正己烷1.5%~3.5%的耐高温油溶性表面活性剂。

7.如权利要求1所述的利用飞灰制备二氧化碳吸收催化剂的工艺,其特征在于,步骤s6中,所述胺的正己烷溶液还包含质量分数占溶液0.5%~1.5%的快速渗透剂t、以及占溶液0.5%~1.5%的快速分散剂ot-75。

8.如权利要求1所述的利用飞灰制备二氧化碳吸收催化剂的工艺,其特征在于,步骤s1中的飞灰颗粒比表面积为30-80m2/g;步骤s2得到的飞灰颗粒比表面积为280-350m2/g;步骤s4得到的飞灰颗粒比表面积为230-300m2/g;步骤s5得到的飞灰颗粒比表面积为210-240m2/g;飞灰颗粒比表面积大小通过控制反应时间来进行控制。

9.一种权利要求1~8任意一项所述工艺中使用的制备系统,其特征在于,包含:

10.如权利要求9所述的制备系统,其特征在于,所述反应器为上宽下窄的筒状结构,所述第一、第二、第三、第四流股进入所述反应器的位置分别记为第一入口、第二入口、第三入口、第四入口,从下到上的顺序分别为第一入口、第二入口、第四入口、第三入口。

11.如权利要求10所述的制备系统,其特征在于,所述第一入口、第二入口、第三入口均连接喷淋器。

12.如权利要求10所述的制备系统,其特征在于,所述第三入口上方设有除尘格栅。

13.如权利要求9所述的制备系统,其特征在于,所述反应器下方还连接第六流股,用于向所述反应器通入气体。

14.如权利要求9所述的制备系统,其特征在于,所述第一、第二、第三、第四物料罐均包含罐体与第一管路、第二管路;所述罐体下方连通所述第一管路的位置设有第一文丘里喷射器,所述第二管路连通所述罐体上方与所述第一管路的入口端。

15.如权利要求14所述的制备系统,其特征在于,所述第一、第二、第三、第四物料罐均包含第三管路,所述第三管路连通所述罐体上方与所述第一管路的出口端,所述第三管路与第一管路的连通处设有第二文丘里喷射器。

16.如权利要求9所述的制备系统,其特征在于,所述第一、第二、第三、第四流股均设有若干阀门以调节气体流量。

技术总结本发明公开了一种利用飞灰制备二氧化碳吸收催化剂的工艺及制备系统,包含:S1,将飞灰颗粒输送至反应器;S2,将氟硅酸或氢氟酸的乙醇溶液与正己烷输送至反应器;S3,对反应器内催化剂基材除杂;S4,将氢氧化锂溶液输送至所述反应器,并吹扫反应器内的所述飞灰颗粒;S5,将柴油输送至所述反应器后,吹扫反应器内的所述飞灰颗粒,使得所述柴油快速碳化,并负载在所述飞灰颗粒表面;S6,将胺的正己烷溶液与飞灰颗粒混合,并进行吹扫,直到将正己烷排出。本发明提高了活性材质的附着程度,提高催化剂空速;避免了活性材质在制备过程中堵塞催化剂基材空隙或附着不均匀而降低催化剂对二氧化碳的吸附能力;且系统可以实现连续化操作,工业化量产。技术研发人员:魏颖,何炜受保护的技术使用者:中太海碳(上海)环保科技有限公司技术研发日:技术公布日:2024/12/23本文地址:https://www.jishuxx.com/zhuanli/20241226/344292.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表