一种含底涂消光膜及其制备方法与流程

- 国知局

- 2024-12-26 15:04:07

本发明涉及薄膜领域,特别是涉及一种含底涂消光膜及其制备方法。

背景技术:

1、bopp薄膜是一种先纵向拉伸后横向拉伸的包装薄膜,一般是3到5层的共挤复合结构,薄膜经过多倍拉伸后呈现出较好的力学性能和光学性能,其具有质轻、印刷性能以及防潮性较好等优点,因此素有“包装皇后”的美誉。bopp薄膜的技术迭代和应用加快了包装行业高速高质量发展,减少了社会对纸质类包装物的使用,减少了碳排放和森林资源的保护。目前bopp薄膜在纸塑覆合应用较为广泛,其中eva(乙烯-醋酸乙烯)热熔胶膜的热覆合是绿色包装的典型应用。传统的bopp薄膜直接涂覆eva热熔胶时,eva与bopp薄膜的均聚pp结合力较差,因此涂胶前一般要离线进行ac剂(高分子量聚乙烯亚胺水溶液)涂覆,然后再进行eva涂覆。由于涂ac剂阶段使用的有机溶剂对人体和环境都有一定的危害,且离线涂胶再覆膜的工艺效率较低,市面上开发了一种含底涂bopp薄膜,所述的含底涂bopp薄膜的一个表层在挤出时含有一层底涂剂,可以替代传统的ac剂,下游应用时可直接涂覆eva热熔胶,对比离线涂胶减少了一个工序,且更加节能环保。

2、但是含底涂bopp薄膜的生产难度远大于普通bopp薄膜,现有的含底涂bopp薄膜的底涂层通常是低熔点、带有一定的粘性的,因此在生产时一方面底涂层的挤出温度不能过高,另一方面底涂层的贴辊面的温度要适中,以避免底涂层出现粘连擦伤。因此当现有的含底涂bopp薄膜在传统的bopp薄膜生产线上生产和收卷时,由于将底涂层置于高温高压的狭长流道中,不仅会产生降解物和交联物,还出现了膜面烫伤、母卷收卷后解卷困难的难题,制约了含底涂bopp薄膜的规模化生产。

3、虽然目前市面上出现了一种两个表层分别为底涂层和消光层的含底涂bopp薄膜,利用其消光层粗糙度大的特性,使其母卷收卷后的解卷相对容易,但是在实际生产中依旧存在前述的底涂层膜面烫伤或者底涂层粘辊的问题;若采用尽量降低纵向拉伸时底涂层的生产温度的方式,由于在热传导作用下芯层以及消光层的拉伸温度偏低,容易出现冷拉而导致膜面拉伸不均;若采用尽可能提高消光层的纵向拉伸温度的方式,由于消光表层主要成分是高密度聚乙烯和聚丙烯无规共聚物,高密度聚乙烯熔点约130℃,无规共聚聚丙烯起始热封温度约120-125℃,因此提高消光层纵向拉伸区域温度后会导致消光层在纵向拉伸时出现高温烫伤的问题。在此基础上,随着近几年bopp薄膜产能的不断投产和释放,追求生产效率和高产量成为了行业趋势,因此bopp薄膜生产线的速度越来越快,需要底涂层和消光层继续升温以匹配更高的生产线速,而这又会进一步加剧底涂层膜面烫伤的质量问题。

技术实现思路

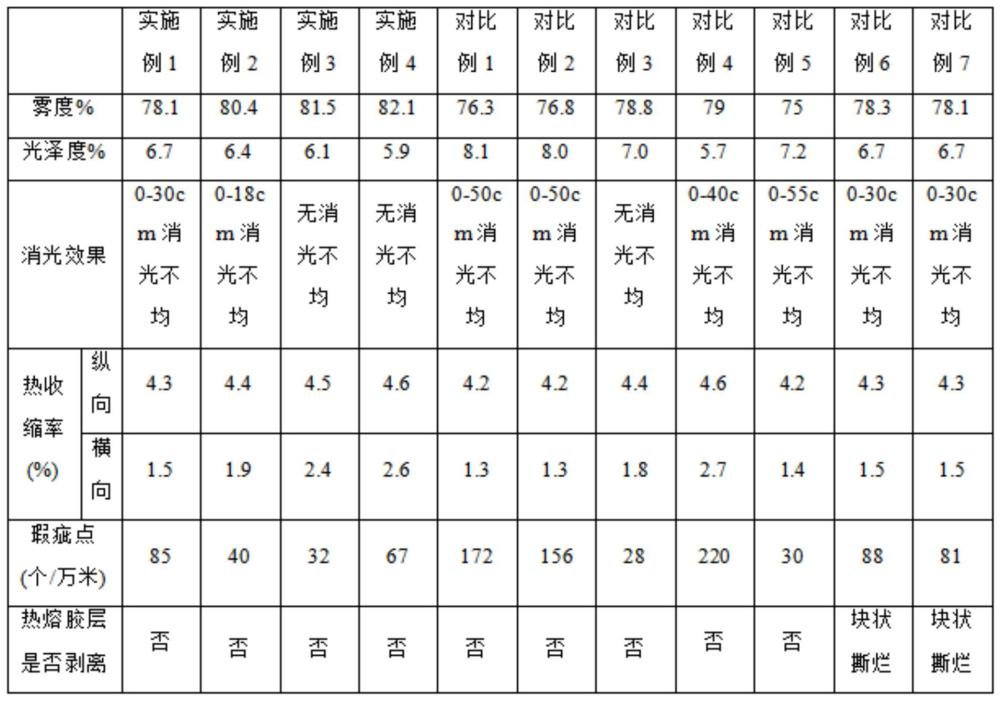

1、基于此,本发明的目的在于,提供一种含底涂消光膜,通过对含底涂消光层配方组分的优化,不仅改善了消光膜在高温钢辊的烫伤及粘辊的质量问题,提高了底涂层和消光层的耐温性,而且也改善了消光膜的消光效果,具有较好的工业化应用前景。

2、本发明的技术方案是通过以下方式实现的:

3、一种含底涂消光膜,包括依次设置的底涂层、芯层和消光层;所述底涂层包括80-89.9wt%乙烯-辛烯共聚物和10-20wt%的丙烯-丁烯共聚物,所述乙烯-辛烯共聚物的熔点为75-95℃,所述丙烯-丁烯共聚物的熔点为80-95℃;所述芯层包括均聚聚丙烯;所述消光层包括无规共聚聚丙烯、40-50wt%的高密度聚乙烯和15-35wt%的丙烯基共聚物,所述丙烯基共聚物的熔点为140-160℃,所述丙烯基共聚物的结晶度为5-10%。

4、本发明所述的含底涂消光膜,通过对含底涂消光层配方组分的优化,不仅改善了消光膜在高温钢辊的烫伤及粘辊的质量问题,提高了底涂层和消光层的耐温性,而且也改善了消光膜的消光效果,具有较好的工业化应用前景。

5、本发明的含底涂消光膜的底涂层以乙烯-辛烯共聚物为主要原料,在底涂层加入了10-20wt%的丙烯-丁烯共聚物改善底涂层和芯层的界面相容性,若丙烯-丁烯共聚物的添加量<10wt%,底涂层和芯层间结合力偏低,提高两相界面结合力效果不明显,若丙烯-丁烯共聚物的添加量>20wt%,会引起底涂层和eva热熔胶层相容性差,不利于底涂层和eva热熔胶层之间的结合力。本发明限定了乙烯-辛烯共聚物的熔点为75-95℃,若乙烯-辛烯共聚物的熔点<75℃,在进行纵向拉伸时底涂层容易粘辊,使膜面容易产生瑕疵点,且在较大的张力下收卷时容易粘连甚至无法解卷;若乙烯-辛烯共聚物的熔点>95℃,底涂层与后涂覆的eva热熔胶的相容性和层间结合力下降;进一步地,本发明还限定了丙烯-丁烯共聚物的熔点为80-95℃,若丙烯-丁烯共聚物的熔点小于80℃,不利于减少底涂层纵向拉伸粘辊的问题,容易高温烫伤,若丙烯-丁烯共聚物的熔点>95℃,丙烯-丁烯共聚物的熔点和乙烯-辛烯共聚物的熔点差异过大,不利于底涂层与后涂覆的eva热熔胶的层间结合力。

6、为提高消光层的耐温性,本发明在消光层加入一种高熔点、低结晶以及透明的丙烯基共聚物,采用高熔点的丙烯基共聚物替代低熔点的无规共聚聚丙烯,对消光层高密度聚乙烯相进行部分包覆,减少消光层在纵向拉伸时产生的高温烫伤质量问题,另外丙烯基共聚物的熔点要高于高密度聚乙烯以及无规共聚聚丙烯的熔点,增加消光层耐温性;具体地,丙烯基共聚物的熔点为140-160℃,若丙烯基共聚物的熔点<140℃,无法有效改善消光层在纵向拉伸时高温烫伤的问题,若丙烯基共聚物的熔点>160℃,消光层各组分之间熔点差异太大,容易造成消光层拉伸不良。本发明中,丙烯基共聚物加入到消光层中作为连续相,丙烯基共聚物的结晶度为5-10%,其低结晶度的特性有利于高密度聚乙烯相的拉伸凸起,改善消光膜整体的消光效果,具体地,丙烯基共聚物的结晶度低于5%时,熔体黏度很低,对生产加工及喂料有一定困难,丙烯基共聚物的结晶度高于10%时,需要较大添加量才能明显降低连续相的总结晶焓值,成本高。同时丙烯基共聚物是透明形态,与无规共聚聚丙烯以及高密度聚乙烯的相容性较好,不影响薄膜的透明度。在消光层中加入15-35wt%的丙烯基共聚物,在提高消光层耐温性的同时又改善了消光层的消光效果,若丙烯基共聚物的加入量低于15wt%,虽然连续相总结晶焓值下降,消光膜的雾度有一定提升,但丙烯基共聚物加入量较低,剪切分散后不足以形成连续的无定型连续相,对改善消光层耐温性效果不明显;若丙烯基共聚物的加入量高于35wt%,会明显降低含底涂消光膜的拉伸强度,并增加薄膜热收缩比例。本发明进一步限定了消光层中高密度聚乙烯的含量为40-50wt%,无规共聚聚丙烯的含量为17-50wt%,有利于获得更为理想的消光效果,优选地,本发明中消光层中所述无规共聚聚丙烯的含量为17-37wt%。

7、进一步地,所述消光层中的所述丙烯基共聚物为丙烯-1-丁烯共聚聚丙烯,所述丙烯-1-丁烯共聚聚丙烯中,丙烯序列的等规度为90-93%,1-丁烯序列的等规度为87-90%。本领域技术人员公知,通常对于丙烯-1-丁烯共聚聚丙烯,丁烯单元的引入破坏了聚丙烯链分子链的序列结构,使共聚物的结晶度下降,熔融温度随着丁烯-1的增加而下降明显。然而本发明所选择的丙烯-1-丁烯共聚聚丙烯是采用立构控制聚合的优化催化体系合成,具体地,以烷基铝或氢化烷基铝、外给电子体、负载钛催化剂以及氢气作为等规聚合的催化剂体系,进行本体共聚合得到所述丙烯-1-丁烯共聚聚丙烯,所得到的丙烯-1-丁烯共聚聚丙烯中1-丁烯序列和丙烯序列的等规度均大于85%,且随着1-丁烯含量的增加,共聚物的熔融温度显著上升,使丙烯-1-丁烯共聚聚丙烯具有相对高的熔点,同时又保持了相对低的结晶度。选择由等规度为90-93%的丙烯序列和等规度为87-90%的1-丁烯序列构成的丙烯-1-丁烯共聚聚丙烯,若丙烯序列的等规度过低,则丙烯-1-丁烯共聚聚丙烯的熔点过低,加入到消光层中,无法对消光层起到有效耐温保护对改善消光层的高温烫伤不够明显,若丙烯序列的等规度过高,则会导致丙烯-1-丁烯共聚聚丙烯的结晶度升高,不利于提高消光膜雾度;若1-丁烯序列的等规度过低,则会导致丙烯-1-丁烯共聚聚丙烯中1-丁烯序列的熔点过低,从而不利于获得相对高熔点的丙烯-1-丁烯共聚聚丙烯,加入到消光层中,无法对消光层起到有效耐温保护,若1-丁烯序列的等规度过高,则可能会导致丙烯-1-丁烯共聚聚丙烯过于刚性而不利于双向拉伸。

8、进一步地,所述消光层中的丙烯-1-丁烯共聚聚丙烯中1-丁烯单体的含量为15-35wt%。若1-丁烯含量低于15wt%时,丙烯-1-丁烯共聚聚丙烯的无规度降低,结晶度增加,对改善消光层的消光效果不够明显,1-丁烯含量高于35wt%时,由于所述丙烯-1-丁烯共聚聚丙烯的低结晶特性,温度升高时,丙烯-1-丁烯共聚聚丙烯的内应力容易释放,导致下游覆膜时会增加含底涂消光膜的热收缩率。

9、进一步地,所述乙烯-辛烯共聚物中辛烯的含量为5-20wt%。通过控制乙烯-辛烯共聚物中辛烯的含量,能够在保证薄膜的熔融性能等的基础上,提高底涂层与eva热熔胶层之间的相容性及亲和力;若辛烯的含量过高,会导致乙烯-辛烯共聚物熔点降低,在拉伸工艺中出现粘辊等不良现象;若辛烯的含量过低,则会导致底涂层与eva的相容性降低,不利于底涂层与eva热熔胶层之间的结合力。

10、进一步地,在230℃,2.16kg的条件下,所述底涂层中的所述丙烯-丁烯共聚物和所述消光层中丙烯-1-丁烯共聚聚丙烯的熔融指数均为5-10g/10min。控制所述底涂层中的所述丙烯-丁烯共聚物为5-10g/10min,有利于与乙烯-辛烯共聚物的熔融指数匹配,可以二者之间分散得更均匀。控制所述消光层中丙烯-1-丁烯共聚聚丙烯的熔融指数为5-10g/10min,作为连续相,丙烯-1-丁烯共聚聚丙烯的熔融指数低于5g/10min时,不利于消光层的流动性,不利于改善薄膜边部消光均匀性,丙烯-1-丁烯共聚聚丙烯的熔融指数高于10g/10min时,熔体黏度和分散相差异太大,不利于剪切分散,不利于保持体系的力学强度。

11、进一步地,在230℃,2.16kg的条件下,所述消光层中的无规共聚聚丙烯的熔融指数为7-12g/10min,在190℃,21.6kg的条件下测得所述高密度聚乙烯的熔融指数为8-14g/10min。若无规共聚聚丙烯的熔融指数低于7g/10min时,高密度聚乙烯相和无规共聚聚丙烯相的粘度差偏低,不利于高密度聚乙烯相分相尺寸,流动性也变差,若无规共聚聚丙烯熔融指数高于12g/10min时,高密度聚乙烯相和无规共聚聚丙烯相的粘度差过大,高粘度的高密度聚乙烯相难以在低粘度的无规共聚聚丙烯相中有效分散。本发明还限定了在190℃,21.6kg的条件下测得所述高密度聚乙烯的熔融指数为8-14g/10min,若高密度聚乙烯的熔融指数低于8g/10min时,高密度聚乙烯分子量过大,容易出现膜面杂质点,若高密度聚乙烯的熔融指数高于14g/10min时,会导致熔体粘度偏低,与无规共聚聚丙烯的粘度差偏小,导致高密度聚乙烯在消光层的分相尺寸偏小,消光效果变差。

12、进一步地,所述底涂层还包括0.1-0.3wt%的抗氧化剂,所述抗氧化剂由抗氧化剂1010和抗氧化剂168按1:2的比例复配得到。在底涂层加入0.1-0.3wt%的抗氧化剂,有利于减少底涂层中低熔点的聚烯烃树脂在高温挤出过程中产生的热氧降解以及交联物的产生,减少薄膜拉伸不均的质量问题。

13、进一步地,所述消光层中的所述无规共聚聚丙烯选自乙烯-丙烯共聚聚丙烯或者乙烯-丙烯-丁烯共聚聚丙烯中的一种或两种。

14、进一步地,所述芯层包括99wt%均聚聚丙烯和1wt%抗静电母粒,所述均聚聚丙烯的熔融指数为3-4g/10min,所述抗静电母粒的载体为均聚聚丙烯,所述抗静电母粒中抗静电剂有效浓度为40wt%。

15、本发明还提供一种上述任一所述的含底涂消光膜的制备方法,包括以下步骤:将各层原料分别经过高速混合机混合均匀,接着经过配料器进入螺杆挤出机,经计量泵计量后各挤出机熔体在t型模头汇合成厚片,厚片经过激冷辊冷却进入激冷水槽,厚片经过吹水室后进行纵向拉伸,随后进行横向拉伸,接着在定型后进行电晕处理,然后收卷到时效架处理,处理完成后分切包装成成品。

16、为了更好地理解和实施,下面详细说明本发明。

本文地址:https://www.jishuxx.com/zhuanli/20241226/344397.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。