一种移动式智能散料定量装车系统及方法

- 国知局

- 2025-01-10 13:13:34

本发明涉及煤仓散料汽车定量装车,尤其涉及一种移动式智能散料定量装车系统及方法。

背景技术:

1、随着煤炭工业的发展,装运水平不断提高,先进的煤炭装运系统也随之出现,煤炭的装运水平是煤炭工业现代化程度的重要标志之一。煤炭装运,操作方式各异,其中还存在许多人工装车、人工记账的方式,这些方式不但自动化程度不高,影响企业的经济效益。目前许多煤矿企业还采用装载机进行煤炭装车作业,存在一些不足:①装载计量不准:现有装车方式无法精确控制装煤量,易出现1次装车装载的煤炭过多,以致车辆超载需返回煤场卸煤或1次装载量不足,司机要求返回煤场补煤,影响装车效率。尤其在冬季,车厢内冻粘煤情况不明,更易出现车辆超装或欠装问题。②容易出现偏车问题:人工驾驶装载机每次装料位置不固定,导致装料不均匀,同时驾驶员视线范围有限,无法观察到车厢内部情况,导致不能准确判断装载的位置和量,从而导致偏载问题。③煤尘污染:整个储、装、运过程完全暴露在露天环境中,装载机的装车过程会产生大量煤尘,对周边环境造成污染,影响煤场工作人员和司机的健康。由此可见,需要设计一种装车精度较高、装车效率较高、自动化程度高、装车过程更安全、对环境污染小的具有自动化定量装车功能的移动式智能散料定量装车系统。

技术实现思路

1、本发明的目的在于解决现有技术的不足之处,提供一种移动式智能散料定量装车系统及方法。

2、为了实现上述目的,本发明采用如下技术方案:

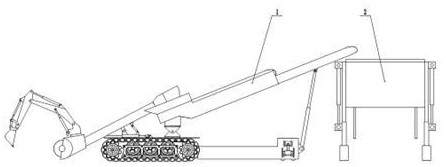

3、一种移动式智能散料定量装车系统,包括:

4、连续装料机,设于料堆附近,包括:

5、视觉传感器,用于识别料堆和移动式智能定量装车机的装料口;

6、伸缩式尾部,根据装料口的位置进行对应伸缩;

7、移动式智能定量装车机,包括:

8、动力底盘,用于实现移动式智能定量装车机的移动行走;

9、支撑架体,设置在动力底盘上;

10、储料仓,可升降地设置在支撑架体上,所述储料仓连接升降油缸,以在升降油缸驱动下进行升降,所述储料仓上升后移动式智能定量装车机能够移动至待装车辆的上方,所述储料仓底部能够打开以进行卸料;

11、降尘装置,设置在储料仓底部,用于喷水进行降尘;

12、称重装置,设置在支撑架体上,用于对储料仓称重。

13、进一步地,还包括:多个挡板,用于遮挡粉尘,多个挡板包括:前挡板,设置在支撑架体的前方;后挡板,设置在支撑架体的后方;侧挡板ⅰ,设置在支撑架体的一侧;侧挡板ⅱ,设置在支撑架体的另一侧;上封板,设置在储料仓上方;两侧封板,设置在支撑架体两端位置,通过侧封板油缸驱动移动,以在装车时封闭储料仓与待装车辆之间的区域。

14、进一步地,还包括:冻粘煤扫描装置,包括:

15、两个滑轨,分别设置在两侧封板并位于储料仓下侧,每个滑轨分别设有滑座,所述滑座连接驱动件以进行移动;

16、伸缩装置,包括:

17、固定架;

18、两个伸缩架,分别可伸缩地设于所述固定架两端,每个伸缩架末端分别连接一滑座;

19、固定块,设于所述固定架内并位于两个伸缩架之间;

20、两个弹性件,每个弹性件两端分别抵持固定块及一伸缩架;

21、激光扫描仪,设于所述固定架,用于对待装车辆进行扫描以识别冻粘煤。

22、进一步地,还包括:

23、平煤装置,包括:

24、两个滑座,分别设于所述滑轨,所述滑座连接驱动件以进行移动;

25、伸缩装置,包括:

26、固定架;

27、两个伸缩架,分别可伸缩地设于所述固定架两端,每个伸缩架末端分别连接一滑座;

28、固定块,设于所述固定架内并位于两个伸缩架之间;

29、两个弹性件,每个弹性件两端分别抵持固定块及一伸缩架;

30、平煤板,设于所述固定架,用于平铺料堆。

31、进一步地,所述储料仓包括:

32、主仓,包括:

33、主体框架;

34、弧形放煤板,铰接于所述主体框架下方;

35、放煤油缸,设于所述主体框架并连接所述弧形放煤板以驱动其打开或闭合以进行卸料或装料;

36、多个副仓ⅰ,分别设于所述主体框架的相对两侧,包括:

37、副仓ⅰ主体框架,设于所述主体框架;

38、副仓ⅰ闸板,铰接于所述副仓ⅰ主体框架下方;

39、副仓ⅰ开闸油缸,设于所述副仓ⅰ框架并连接所述副仓ⅰ闸板以驱动其打开或闭合以进行卸料或装料;

40、多个副仓ⅱ,分别设于所述主仓的两个内侧壁且位于多个副仓ⅰ的两侧,包括:

41、副仓ⅱ主体框架,设于所述主体框架;

42、副仓ⅱ闸板,铰接于所述副仓ⅱ主体框架下方;

43、副仓ⅱ开闸油缸,设于所述副仓ⅱ框架并连接所述副仓ⅱ闸板以驱动其打开或闭合以进行卸料或装料。

44、进一步地,所述降尘装置包括:

45、主体设备,设置在储料仓底部,用于进行喷洒作业;

46、粉尘传感器,用于监测粉尘浓度;

47、泵站,设置在动力底盘,用于提供水源;

48、管道,铺设在储料仓底部和支撑架体上,连接主体设备和泵站。

49、本发明还提供一种移动式智能散料定量装车方法,基于移动式智能散料定量装车系统,包括步骤:

50、步骤一:移动式智能定量装车机由空车等待区移动至装料区的连续装料机处;

51、步骤二:移动式智能定量装车机打开上封板,连续装料机通过尾部视觉传感器识别一号移动式智能定量装车机主仓,进行装料,实时称重,直到达到额定值,停止向主仓装料;

52、步骤三:连续装料机通过尾部视觉传感器识别副仓ⅰ,并向副仓ⅰ装料,实时称重,达到额定值后,副仓ⅰ停止装料;连续装料机通过尾部视觉传感器识别副仓ⅱ,并向副仓ⅱ装料,实时称重,达到额定值后,副仓ⅱ停止装料,合上上封板;

53、步骤四:移动式智能定量装车机驶出装料区,移动到满载等待区,下一移动式智能定量装车机由空车等待区移动至装料区的连续装料机处;

54、步骤五:待装车辆由第一仓口进入煤仓,行驶到达装车区;

55、步骤六:移动式智能定量装车机由满载等待区移动至装车区的待装车辆停车位置附近;

56、步骤七:移动式智能定量装车机扫描识别待装车辆车牌信息,确定装车对象和初始装料量;

57、步骤八:移动式智能定量装车机收起前挡板,通过升降油缸调整储料仓的高度,通过测距传感器,测量与车辆间的距离,使一号移动式智能定量装车机行驶到待装车辆车厢正上方,放下前挡板,再通过调整侧封板油缸使侧封板紧贴待装车辆的车厢两侧;

58、步骤九:一号移动式智能定量装车机通过激光扫描仪扫描并估算车厢内的冻粘煤质量,计算并确定最终装料量;

59、步骤十:根据步骤九所确定的装料量,自动开启料仓进行装料,先卸主仓,后卸副仓i及副仓ii,卸料过程中,通过降尘装置进行喷雾降尘处理,降低车厢内粉尘浓度;

60、步骤十一:卸料与降尘结束后,移动式智能定量装车机收起前挡板,松开侧封板,驶离待装车辆,然后恢复一号移动式智能定量装车机的高度到初始状态;

61、步骤十二:移动式智能定量装车机由装车区移动至空车等待区,待装车辆离开装车区由第二仓口驶离煤仓。

62、进一步地,在步骤九中,移动式智能定量装车机通过激光扫描仪扫描车厢,并估算车厢内的冻粘煤质量,将估算值与车厢的额定装载量相比,计算差值,确定最终装料量,在步骤十中,根据最终装料量,结合所有料仓开启的组合类型和各类型所带来的装料量,选择与最终装料量最为接近的一种组合,并确定该种组合所开启的料仓的种类和数量作为最终的料仓动作结果。

63、进一步地,所述煤仓沿环形依次设置空车等待区、装料区、满载等待区、第一仓口、装车区及第二仓口,其中空车等待区内停有多辆移动式智能定量装车机,根据装料需要,依次执行步骤一至步骤十二。

64、进一步地,在步骤十中,具体包括:通过粉尘传感器实时监测封闭降尘室内的粉尘浓度;当降尘室内粉尘浓度超过限度时,通过降尘装置进行喷雾降尘,直至粉尘浓度下降到安全界限以下,停止降尘。

65、有益效果

66、本发明的一种移动式智能散料定量装车系统及方法,与现有的装载机装车相比具有以下优点:(1)移动式智能散料定量装车系统设计有储煤仓,与传统装车工艺相比,此系统可以先在装车机上定量储煤,然后再对待装车辆进行装煤,提高装煤效率。(2)移动式智能散料定量装车系统通过采用多功能储煤仓结合智能的传感系统和计量技术,自动对待装车辆车厢进行冻粘煤扫描,从而实现精准装车,提高装载计量准确性。(3)移动式智能散料定量装车系统采用挡板和封板在装车时进行密封,采用喷雾降尘装置抑制煤尘,从而减少对环境的破坏,有效减少煤尘的外溢,降低环境对工作人员的影响。(4)移动式智能散料定量装车系统采用先进的控制策略、自主导航、路径规划,实现智能化和少人化,只需一人即可完成装车操作,提高装车效率和减少用人成本。本发明可大大提高煤仓散料装车的安全性,减轻工人劳动力,提高煤矿的经济效益。

本文地址:https://www.jishuxx.com/zhuanli/20250110/351730.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表