一种套管上料、检测、裁切、打包集成装置及其使用方法与流程

- 国知局

- 2025-01-10 13:13:11

本发明涉及机械装备,尤其是涉及一种套管上料、检测、裁切、打包集成装置及其使用方法。

背景技术:

1、现有的套管缺陷检测、裁切、打包多依赖于人工操作,未形成一条快速高效的自动化生产线,生产成本大大增加,并且严重影响套管的生产效率。

2、为解决上述技术问题,现有技术提出了改善套管生产装置的方案。申请号为cn202221761969.7(一种套管输送机构)提出输送过程中采用夹条,将裁切后的套管输送至下一工序,对于夹持不同型号的套管时,调节螺杆使夹齿限位,从而便于夹取不同的套管进行传送,但是夹条所能传送的行程较短,使得各个组件工作时容易发生干涉,并且对于不同长度的套管所输送的行程相同,并不能将生产效率最大化;申请号为cn202010943675.5(套管输送组件、套管输送机构和套管绕线包胶装置)提出一种输送、夹持、绕线装置,其是一套较为完整的装置,但输送驱动组件驱动固定座后退从而使夹持机构复位再次夹取套管移动,夹持机构复位过程中,并没有另一套夹持机构接替工作,使得输送效率大大降低。

3、综上所述,在套管输送、裁切、打包的方案中,还存在如下几个突出问题:1、未对套管由于生产误差造成的缺陷进行检测,难以保证套管打包时的产品质量;2、工作效率低,输送组件对于裁切后不同长度套管的传送距离相同,对于较短的套管便浪费了不必要的传送时间;3、各个流程之间布局不够合理,不能最大化的利用空间;

技术实现思路

1、发明目的:针对上述问题,本发明的目的是提供一种套管上料、检测、裁切、打包集成装置,优化结构,简化操作,实现套管检测以及多规格、批量打包,降低生产成本,提高生产效率。并提供了其使用方法。

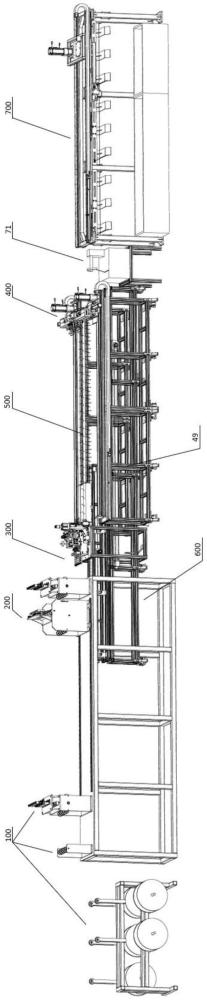

2、技术方案:一种套管上料、检测、裁切、打包集成装置,包括上料系统、检测系统、裁切系统、拉管系统、落料系统、输送料盒系统、捆扎打包系统;

3、检测系统安装于上料系统上并沿其传输方向与其滑动连接,裁切系统设置于上料系统尾部的一侧,拉管系统、捆扎打包系统在裁切系统的末端依次间隔设置,输送料盒系统设置于拉管系统的下方,输送料盒系统的两端分别与上料系统、捆扎打包系统对应,落料系统设置于拉管系统与输送料盒系统之间,为套管从拉管系统到输送料盒系统提供过渡。

4、进一步的,上料系统包括放线架、料盘、导向轮、导向轮固定座、过线架、压线模块、导向轮支撑轴、传送台,放线架、传送台沿横向依次间隔设置,放线架的相对两侧分别安装有多个依次间隔排列的料盘,每个料盘的上方分别对应设有一个导向轮,导向轮通过导向轮固定座与放线架连接,压线模块设有两个,间隔安装于传送台上,检测系统在两个压线模块之间与传送台连接,过线架在放线架与其中一个压线模块之间安装于传送台上,过线架、压线模块、检测系统上分别设有相互呈平行的导向轮支撑轴,每个在导向轮支撑轴上分别安装有导向轮组。

5、最佳的,压线模块包括压线支撑框、压线电机、压线气缸、包胶轮、包胶轮固定座、主动辊,压线支撑框安装于传送台上,压线气缸在压线支撑框的顶部依次间隔安装有多个,压线气缸的气缸轴均朝下设置并分别安装有一个包胶轮固定座,包胶轮固定座上分别安装有一个包胶轮,主动辊平行设置在包胶轮下方并与压线支撑框连接,压线电机安装于压线支撑框的一侧并与主动辊的一端连接,支撑架上安装一个导向轮支撑轴并平行间隔设置于主动辊一侧。

6、进一步的,检测系统包括刻度尺、导轨、滑块、导轨连接板、位移传感器、位移传感器固定板、传感器气缸、支撑架、包胶辊,刻度尺、导轨分别设有两个,四者沿传输方向平行间隔安装于上料系统上且两个导轨位于两个刻度尺之间,导轨连接板架设于两个导轨上且两个导轨分别通过滑块与导轨连接板的底面连接,支撑架安装于导轨连接板上,传感器气缸设有两个,分别安装于支撑架的上部和下部且相向设置,每个传感器气缸上分别设有位移传感器,位移传感器通过位移传感器固定板与传感器气缸连接,包胶辊在两个位移传感器之间平行间隔设置有多个,包胶辊的两端分别与支撑架连接。

7、进一步的,裁切系统包括裁切支撑台以及依次安装于其上的张力模块、单独送料模块、批量送料模块、裁切模块,张力模块与单独送料模块之间、单独送料模块与批量送料模块之间分别设有一个过线块,张力模块和批量送料模块内分别安装有两个胶辊,单独送料模块内安装有一个胶辊,各胶辊相互平行设置。

8、最佳的,张力模块包括过轮结构、导向滚轮、限位结构、手轮、手轮支撑架,手轮支撑架安装于裁切支撑台上,手轮在手轮支撑架上间隔安装有两个且分别与其上的一对胶辊连接,手轮支撑架朝向检测系统的一侧上安装过轮结构,过轮结构与胶辊相对间隔设置,两者之间依次设置导向滚轮、限位结构,两者分别安装于手轮支撑架上;

9、进一步的,单独送料模块包括单独送料电机、单独送料支撑框、滚轮、滚轮固定架、单独送料气缸,单独送料电机、单独送料支撑框分别安装于裁切支撑台上,单独送料电机与单独送料支撑框内的一个胶辊连接,单独送料气缸在单独送料支撑框的上部依次间隔安装有多个且其气缸轴均朝下设置,每个单独送料气缸的气缸轴分别通过一个滚轮固定架安装一个滚轮,滚轮与单独送料支撑框内的胶辊平行相对并位于其上方;

10、进一步的,批量送料模块包括批量送料支撑板、批量送料气缸、批量送料电机,批量送料支撑板安装于裁切支撑台上,其内部设有一对上下平行设置的胶辊,批量送料气缸设有两个,分别安装与批量送料支撑板的上方并与位于上部的胶辊的两端连接,批量送料电机安装于裁切支撑台上并与位于下部的胶辊的一端连接;

11、进一步的,裁切模块包括裁切支撑框、上刀气缸、连接板、上刀板、上刀、下刀板、下刀,裁切支撑框安装于裁切支撑台上,上刀气缸安装于裁切支撑框顶部,其气缸轴朝向设置并安装有一个上刀板,上刀板上安装有上刀,上刀板的相对两侧分别设有一个连接板,连接板安装于裁切支撑框上且分别与上刀板的对应一侧滑动抵合,下刀通过下刀板安装于裁切支撑框的下部,下刀与上刀平行相对设置。

12、进一步的,拉管系统包括拉管支撑架以及设置于其上的x方向滑动结构、y方向滑动结构、电机滑动结构、电机、气缸、夹片、夹片调节阀、拖链,拉管支撑架安装于输送料盒系统上,x方向滑动结构、电机滑动结构、拖链分别安装于拉管支撑架上,电机滑动结构与x方向滑动结构平行间隔设置,电机安装于电机滑动结构上,y方向滑动结构横跨x方向滑动结构和电机滑动结构并分别与二者在x方向滑动连接,夹片与夹片调节阀连接,两者构成的整体夹具在y方向上与y方向滑动结构滑动连接,气缸安装于y方向滑动结构上并与所述夹具连接。

13、进一步的,落料系统包括接料板、接料轴、接料支撑轴、步进电机、转换轴,接料支撑轴平行间隔设有两个,两者之间通过转换轴连接,其中一个接料支撑轴与步进电机连接,两个接料支撑轴之间设有多个接料板,多个接料板通过多个接料轴形成v型结构。

14、进一步的,输送料盒系统包括输送支撑架、滚轮支撑板、滚轮、输送滑动结构、挡片、输送电机、同步带、绑定块,输送支撑架横向设置,其一端伸入上料系统中,滚轮支撑板呈u型,其内侧两面及内底面上分别依次间隔安装有多个滚轮,滚轮支撑板的底部通过输送滑动结构安装于输送支撑架上,挡片安装于滚轮支撑板内,输送电机与同步带连接并分别安装于输送支撑架的一侧,滚轮支撑板通过绑定块与同步带连接;

15、捆扎打包系统包括捆扎结构、捆扎支撑架、料盒、推料结构、抓料机械手、抓料气缸、机械手支座、抓料滑动结构、抓料电机,捆扎结构位于输送料盒系统与捆扎支撑架之间,料盒置于捆扎支撑架下方,料盒上方设置推料结构,抓料滑动结构在捆扎支撑架上部与其滑动连接,抓料机械手与抓料气缸连接,两者构成的整体通过机械手支座安装于抓料滑动结构的下部,抓料电机安装于抓料滑动结构上并通过齿轮齿条结构与捆扎支撑架连接。

16、一种上述的套管上料、检测、裁切、打包集成装置的使用方法,包括以下步骤:

17、步骤一:套管在包胶完成后由上料系统进行批量上料不断传送至检测系统,检测系统检测套管是否有缺陷,若存在缺陷,则进入步骤二,否则进入步骤三;

18、步骤二:缺陷产品由裁切系统的单独送料分支单独传送并裁切回收,结束工作;

19、步骤三:合格产品由裁切系统批量送料分支传送并裁切,裁切时由拉管系统配合工作,裁切完成后合格产品经落料系统由输送料盒系统输送至捆扎打包系统对套管多位置依次进行捆扎。

20、有益效果:与现有技术相比,本发明的优点是:

21、1、集成化程度高,此装置涵盖了套管从上料、传送、缺陷检测、定长裁切、裁切后分批输送、打包、收料等过程,是一套完整的系统,降低了套管的生产难度且保证了输送过程中的高效性;

22、2、节省输送时间,抓夹在裁切之前抓取套管,移送至生产要求的裁切长度后裁切,输送装置根据不同长度的套管移动隔板从而控制输送行程,缩短了到达后续工序的时间,提高了生产效率;

23、3、裁切拉取效率高,输送通道两侧均设置拉管系统,两侧交替拉取消除了套管裁切时等待拉管的时间,且拉管系统在平行于套管的水平面上与套管成垂直方向移动提高了避障的安全性与牢靠性;

24、4、结构简单,裁切完成后掉落至下方落料系统中,落料系统呈v字型使得套管落入输送时不宜散落为后续打包提供了便利。

本文地址:https://www.jishuxx.com/zhuanli/20250110/351686.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表