一种用于平面流铸生产无取向硅钢极薄带的冷却辊及制备方法

- 国知局

- 2025-01-10 13:33:30

本发明属于金属材料制备领域,特别是涉及一种用于平面流铸生产无取向硅钢极薄带的冷却辊及制备方法,在冷却铜辊上进行化学镀镍可以改善硅钢熔体的润湿性和铺展性能,从而提高平面流铸制备无取向硅钢极薄带的成材率、表面质量和磁性能。

背景技术:

1、随着电力电子行业向高频化、小型化、高功率密度的方向发展,对磁性器件的小型化及损耗等方面提出越来越高的要求,厚度小于0.10mm的无取向硅钢极薄带需求将会大幅度增加。

2、目前,制备硅钢极薄带主要依赖于多道次轧制法,但传统轧制技术存在工序繁长、能耗和成本高等问题。近年来,一些文献报道利用平面流铸技术制备无取向硅钢极薄带,该技术通过冷却铜辊甩带直接制备硅钢极薄带,其技术相较于传统方法,虽然工艺流程较为简化,生产效率较高。然而,由于硅钢熔体熔点高、流动性差、表面张力大等特点导致与冷却铜辊的贴辊性和润湿性均较差,使其生产的无取向硅钢极薄带的合格率不超过70%,而且无取向硅钢极薄带表面质量欠佳,磁性能也较差。

3、为了解决上述存在问题,改善硅钢熔体与冷却铜辊之间的润湿性成为备受关注的研究对象。有通过在硅钢熔炼时添加表面活性元素降低熔体表面张力和粘度,从而改善平面流铸过程中硅钢熔体与冷却铜辊的润湿和铺展性能,提高薄带成形性和表面质量,如经检索的:

4、中国专利公开号为cn104561838a的文献,公开了《一种微量碲改性的硅钢超薄带及其制备方法》,其含硅量为2.8~3.3wt%、锡含量为0.03~0.06wt%、碲含量为0.003~0.004wt%的无取向硅钢薄带制备方法,通过甩带法将高温熔体快速凝固,形成半工艺无取向硅钢极薄带,随后通过高温退火得到微量碲改性的硅钢极薄带。

5、中国专利公开号为cn117026081a的文献,公开了《一种含有元素铋无取向硅钢极薄带及制备方法》,其含硅量为2~4wt%,铋含量为0.005~0.05wt%的无取向硅钢极薄带制备方法,采用平面流铸制备无取向硅钢极薄带,然后通过平整和退火得到极薄带成品。

6、上述两个专利文献,是通过添加碲或铋等表面活性元素降低熔体表面张力和粘度,改善硅钢熔体与冷却铜辊的润湿和铺展性能。然而,碲在硅钢熔炼过程中易氧化,而铋在熔炼过程中易挥发,并且两者价格较贵,这会导致无取向硅钢极薄带熔炼较困难和制备成本高。虽然生产的无取向硅钢极薄带的合格率超过了70%,但也仅不超过76%,无取向硅钢极薄带表面质量及润湿性、铺展性仍较差。

技术实现思路

1、本发明在于克服现有技术存在的硅钢熔体与冷却铜辊之间贴辊性差的问题,提供一种在保证b50≥1.63t,p1t/400hz≤10.21w/kg,厚度在0.04~0.12mm范围内,通过在冷却铜辊上镀镍,能使冷却铜辊的贴辊性提升10%,且使生产成本较目前相对降低25%,所制备的无取向硅钢极薄带的合格率由目前的76%提高至不低于85%的用于平面流铸制备无取向硅钢极薄带的冷却辊及制备方法。

2、实现上述目的的措施:

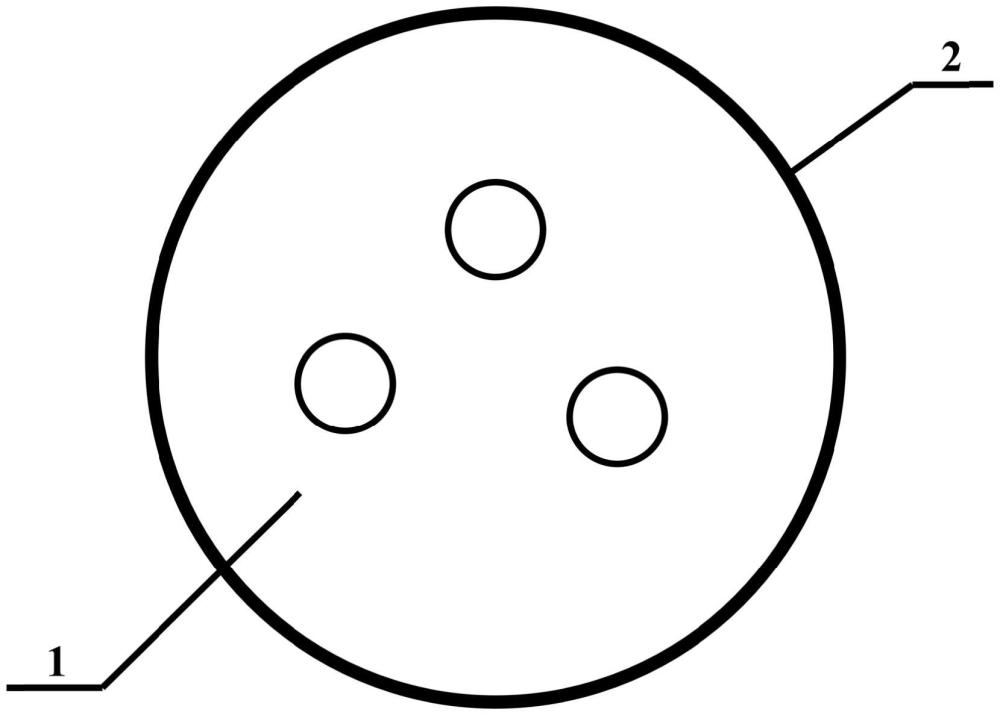

3、一种用于平面流铸生产无取向硅钢极薄带的冷却辊,其由冷却铜辊组成,其在于:在冷却铜辊的表面设有镀镍层,并控制镀镍层的厚度在30~60μm。

4、其在于:其适用于制备含硅重量百分比在2~4.5%,其余为铁及少量其他不可避免杂质,其制备的无取向硅钢极薄带在0.04~0.12mm。

5、制备一种用于平面流铸生产无取向硅钢极薄带的冷却辊的方法,其步骤:

6、1)进行除油,将冷却铜辊放入温度在50~65℃的除油液中清洗15~25min,在此期间持续搅拌直至除油结束;

7、2)进行酸洗,将除油后的冷却铜辊置于硝酸浓度为10~15wt%酸洗液中酸洗10~15min;

8、3)进行碱洗,将酸洗后的冷却铜辊置于温度在50~65℃的含:氢氧化钠4.5~6.0wt%、十二烷基苯磺酸钠0.1~0.4wt%的碱洗液中碱洗15~20min,后用蒸馏水反复冲洗至干净;

9、4)进行化学镀镍,将经蒸馏水冲洗后的冷却铜辊浸入化学镀镍溶液中30~40min,使其充分反应并在冷却铜辊表面沉积成30~60μm厚的镀镍层,并在此期间进行搅拌;

10、化学镀镍溶液温度控制在70~85℃,化学镀镍溶液ph控制在4.5~5.0;形成的镀镍层中镍含量不低于85wt%;

11、5)进行冲洗,采用蒸馏水冲洗将镀镍层表面的残留液冲洗干净;

12、6)进行烘干,控制烘干温度在100~110℃,烘干时间在2~3h;

13、7)备用。

14、其在于:所述除油液的组成及重量百分比含量为:碳酸钠:2.0~3.0%,磷酸钠:2.0~3.5%,十二烷基苯磺酸钠:0.1~0.3%,其余为水。

15、其在于:所述化学镀镍溶液的组成及重量百分比含量为:氯化镍:9.5~12%、硫酸镍:3.0~5.5%,柠檬酸:3.5~5.0%,硫酸乙二胺:1.5~3.0%,硼酸:2.0~3.0%,硫代硫酸钠:1.5~2.0%,次磷酸钠:2.5~4.0%,其余为水;化学镀镍溶液的ph在4.5~5.0,其ph值的调整通过硼酸进行。

16、本发明中主要工艺的作用及机理

17、本发明之所以在冷却铜辊表面进行镀镍,主要考虑到相较于在原料中添加昂贵的表面活性元素,在铜辊上进行化学镀镍处理成本低、工艺简单、不需要考虑熔炼过程中表面活性元素氧化或者挥发等问题;同时,制备无取向极薄带与冷却辊之间的贴辊性得到明显改善,薄带的塑韧性较好、成材率高、品质和磁性能得到明显提高。这是由于在冷却铜辊上进行化学镀镍,可以改善硅钢熔体的润湿性和铺展性能,从而提高平面流铸制备无取向硅钢极薄带的成材率、表面质量和磁性能。铜辊上化学镀镍成本较低、工艺简单且较成熟,镀层厚度较薄对冷却铜辊的传热影响较小。并且在无取向硅钢中不需要添加昂贵的碲和铋等表面活性元素,熔炼较容易,材料制备成较低。

18、本发明之所以进行除油、酸洗、碱洗、化学镀镍、冲洗、烘干步骤,主要是为了确保在化学镀镍过程中形成的镀液具有良好的稳定性和适宜的反应性。各种步骤、成分的协同作用有助于形成均匀、致密的镀层,并提供所需的物化特性。

19、本发明之所以控制磷酸钠的浓度在2.0~3.5%,是由于磷离子的添加能够提高镀镍过程中溶液的稳定性。这有助于防止金属杂质的析出,维持镀液的清洁度,避免对镀层附着性的负面影响。磷离子为镀液提供活性位点吸附氢气和镍离子,起到催化剂的作用,促使镀镍反应加速进行并在铜辊表面沉积更多的镍形成均匀的镀层;磷以致密的结构存在,从而使镀层的耐磨性、耐蚀性和硬度增加。

20、本发明之所以控制氯化镍浓度在9.5~12%和硫酸镍浓度在3.0~5.5%,是由于该浓度区间镍的沉积速率适中、硬度和韧性较好,氯化镍或硫酸镍的浓度过高可能会提高沉积速率、工件局部区域有更多的氯化镍被消耗,导致镍层不均匀的沉积;另外,镍离子被加速消耗,短时间内造成镀液稳定性变差、容易自发分解,造成其他杂质沉积到铜辊表面从而使镍层的脆性增加、镀层表面较为粗糙。浓度过低意味着沉积速率越慢、生产效率降低且镀层较薄,不能达到使用效果。

21、本发明之所以控制次磷酸钠的浓度在2~4.5%,是由于该浓度区间反应速度适中,浓度过高会导致反应加快,镀液发生自分解反应,工艺控制难度加大。浓度过低将起不到控制化学镀液的ph值和调控镀液稳定性的作用,从而使得镀液稳定性下降、镀层质量不均匀、反应速率难以控制等问题。通过调整反应过程,可提高镀层的致密性、光泽度和均匀性,确保其具有良好的机械性能和外观特性。

22、本发明之所以控制柠檬酸浓度在3.5~5.0%和硼酸浓度在2.0~3.0%,是由于该浓度区间对镀液的质量和镀层的致密性、光泽度和均匀性影响较大,柠檬酸或硼酸浓度过高会导致镀液过于酸性或缓冲性过强,引发镀层质量下降、反应速率不稳定,而过低则会造成镀液缓冲性不足,难以维持反应条件稳定,影响镀层的质量和均匀性。

23、本发明之所以控制硫酸乙二胺浓度在1.5~3.0%,是由于浓度过高导致镀液稳定性降低,影响镀层的均匀性和质量,甚至产生有机污染物、增加镀层的脆性、降低镀层的耐腐蚀性能,进而使镀层出现瑕疵;浓度过低导致镀液中缺乏必要的有机添加剂,使镀层表面不够光滑,光亮度下降。硫酸乙二胺的添加可以使得镀层表面具有更好的光泽度,同时可调节镀液的酸碱度,提供稳定的镀液环境。

24、本发明与现有技术相比,本发明在保证b50≥1.63t,p1t/400hz≤10.21w/kg,厚度在0.04~0.12mm范围内,通过在冷却铜辊上化学镀镍形成镀镍层,能比冷却铜辊的贴辊性提升10%,且使生产成本较目前相对降低25%,所制备的无取向硅钢极薄带的合格率由目前的76%提高至不低于85%。

本文地址:https://www.jishuxx.com/zhuanli/20250110/353899.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。