一种高孔隙率高电催化性能阴极结构及其制备方法

- 国知局

- 2025-01-10 13:33:23

本发明涉及电化学催化的,尤其涉及一种高孔隙率高电催化性能阴极结构及其制备方法。

背景技术:

1、在电化学催化领域,尤其是电解水制氢技术中,开发高效、稳定且成本效益高的阴极结构是实现清洁能源转换的关键。传统的电解水制氢技术多采用贵金属如铂、钌、铱等作为催化剂,这些材料虽然具有较高的催化活性,但受限于资源稀缺性和高成本,严重制约了其大规模商业化应用。此外,现有技术中使用的泡沫镍等材料虽然孔隙率较高,但是在孔隙大小上有限制,且价格较贵不适用于批量生产。

2、针对这些挑战,研究人员一直在探索基于非贵金属元素的催化剂,以期达到高效催化析氢反应(her)的目的。一些研究通过水热法、电沉积法等手段在泡沫镍或碳纤维布上制备了掺杂型催化剂,这些方法虽然能够在一定程度上提高催化性能,但难以实现规模化的生产,而且催化性能仍存在较大的提升空间。现有研究大多集中于材料的微观结构调控,对于实现高孔隙率、高催化活性以及高稳定性的阴极结构,仍需进一步的技术创新和突破。

技术实现思路

1、鉴于以上现有技术的不足之处,本发明提供了一种高孔隙率高电催化性能阴极结构,以解决传统阴极结构的电解水制氢催化电极材料在实现高孔隙率、增强电催化活性和提高长期稳定性方面的不足问题。

2、为达到以上目的,本发明采用的技术方案为:

3、一种高孔隙率高电催化性能阴极结构的制备方法,所述制备方法包括以下步骤:

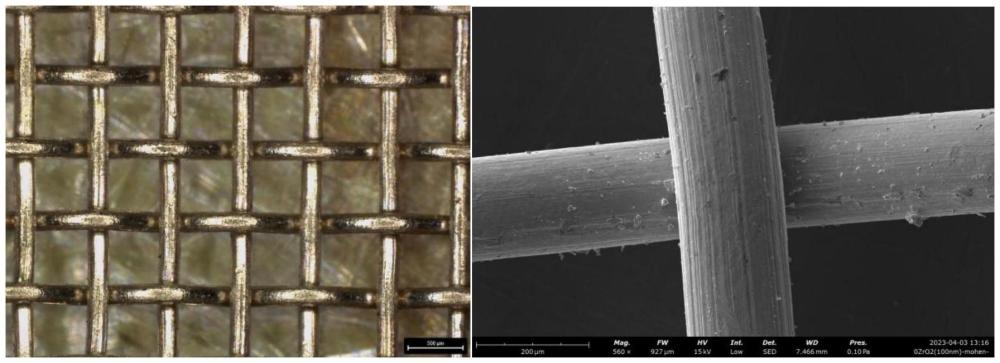

4、s1:将一定比例的ni和al粉末混合均匀,通过等离子喷涂方法,将混合粉末均匀喷涂到镍网表面,得到nial合金涂层;

5、s2:采用化学活化处理方法,利用特定的化学试剂和条件,除去步骤s1得到的nial合金涂层中的al元素,形成具有高孔隙率的多孔镍结构;

6、s3:对步骤s2得到的多孔镍结构表面进行预处理操作,以除去多孔镍结构表面的油污和氧化物;

7、s4:采用两步恒电位电沉积方法,在步骤s3预处理后的多孔镍结构表面沉积mn掺杂的zncop过渡金属磷化物涂层,得到所述阴极结构,即镍基mnzncop电解水催化电极。本发明通过mn的引入可以扩大催化剂的形貌尺寸并暴露更多的活性位点,设计出适当的磷原子量可以在一定范围内提高her活性,也能增加析氢活性位点数;mn替换部分cop中的co能够提升电子向p的转移,并使催化剂的热中性氢吸附自由能(△gh)接近于0,这有利于氢的吸附解吸,mn与co的相互作用也有利于电催化析氢反应的进行,通过这种协同策略来更加高效的提高电催化性能。另外,本发明催化剂直接沉积在多孔镍基上无需使用粘结剂,这在提高了电极导电性的基础上,也增加了析氢活性位点。

8、作为优选的技术方案,步骤s1中,所述ni和al粉末的混合体积比例为40~90:10~60。

9、作为优选的技术方案,步骤s1中,所述等离子喷涂的参数包括功率20~50kw,送粉速率30~70g/min,喷涂距离50~200mm,喷涂速度50~400mm/s。

10、作为优选的技术方案,步骤s2中,所述化学活化处理方法所利用的化学试剂为由20~40wt%酒石酸钾钠和10~20wt%强碱组成的混合溶液。

11、作为优选的技术方案,所述强碱为氢氧化钠或氢氧化钾。

12、作为优选的技术方案,步骤s2中,所述化学活化处理方法所利用的特定条件为在60~80℃下处理12~36小时。

13、作为优选的技术方案,步骤s3中,所述多孔镍结构表面的预处理操作依次在无水乙醇、去离子水、稀盐酸和去离子水中各超声清洗20~40分钟。

14、作为优选的技术方案,步骤s4中,第一步恒电位电沉积采用由0.1~0.3mol/l的mncl2·4h2o、0.01~0.03mol/l的ch3cooh、0.3~0.7mol/l的nacl和0.1~0.3mol/l的nah2po2·h2o组成的电解液,在-1.0v~-2.0v的恒电位下电沉积5~20分钟。

15、作为优选的技术方案,步骤s4中,第二步恒电位电沉积采用由0.05~0.10mol/l的coso4·7h2o、0.5~2.0mol/l的zncl2、0.01~0.03mol/l的ch3cooh、0.3~0.7mol/l的nacl和0.05~0.10mol/l的nah2po2·h2o组成的电解液,在-1.0v~-2.0vv的电位下沉积20~30分钟。

16、本发明的另外一方面是提供一种高孔隙率高电催化性能阴极结构,所述阴极结构采用如上述的高孔隙率高电催化性能阴极结构的制备方法制备得到。

17、本发明的有益效果:

18、本发明高孔隙率高电催化性能阴极结构制备方法,创新性地提出通过等离子喷涂和化学活化法制备多孔镍结构基底,同时结合引入mn掺杂的两步恒电位电沉积工艺,不仅实现了高孔隙率的多孔镍基底和mn掺杂的zncop活性层的均匀复合,而且实现了催化活性位点的显著增加和电子结构的优化。这种设计不仅增强了催化电极的电催化活性和反应动力学,还保持了材料的长期稳定性和结构完整性,有助于提高电解水制氢的效率和应用潜力。

19、总的来说,本发明制备得到的阴极结构,可用作电解海水制氢的电极材料,其不仅兼具高孔隙率和高效稳定的her活性,而且在碱性溶液等恶劣环境中也依然表现出良好的催化活性和稳定性,其整体综合性能和环境适应性强,可满足电解水制氢技术的长期耐久性和稳定性需求,具有在清洁能源生产领域的广泛应用前景。另外,本发明阴极结构的催化剂制备方法可批量制备,相对于常用电解水催化剂(如贵金属铂、钌、铱等)成本较低的优势。

技术特征:1.一种高孔隙率高电催化性能阴极结构的制备方法,其特征在于,所述制备方法包括以下步骤:

2.如权利要求1所述的高孔隙率高电催化性能阴极结构的制备方法,其特征在于,步骤s1中,所述ni和al粉末的混合体积比例为40~90:10~60。

3.如权利要求1所述的高孔隙率高电催化性能阴极结构的制备方法,其特征在于,步骤s1中,所述等离子喷涂的参数包括功率20~50kw,送粉速率30~70g/min,喷涂距离50~200mm,喷涂速度50~400mm/s。

4.如权利要求1所述的高孔隙率高电催化性能阴极结构的制备方法,其特征在于,步骤s2中,所述化学活化处理方法所利用的化学试剂为由20~40wt%酒石酸钾钠和10~20wt%强碱组成的混合溶液。

5.如权利要求4所述的高孔隙率高电催化性能阴极结构的制备方法,其特征在于,所述强碱为氢氧化钠或氢氧化钾。

6.如权利要求1所述的高孔隙率高电催化性能阴极结构的制备方法,其特征在于,步骤s2中,所述化学活化处理方法所利用的特定条件为在60~80℃下处理12~36小时。

7.如权利要求1所述的高孔隙率高电催化性能阴极结构的制备方法,其特征在于,步骤s3中,所述多孔镍结构表面的预处理操作依次在无水乙醇、去离子水、稀盐酸和去离子水中各超声清洗20~40分钟。

8.如权利要求1所述的高孔隙率高电催化性能阴极结构的制备方法,其特征在于,步骤s4中,第一步恒电位电沉积采用由0.1~0.3mol/l的mncl2·4h2o、0.01~0.03mol/l的ch3cooh、0.3~0.7mol/l的nacl和0.1~0.3mol/l的nah2po2·h2o组成的电解液,在-1.0v~-2.0v的恒电位下电沉积5~20分钟。

9.如权利要求1所述的高孔隙率高电催化性能阴极结构的制备方法,其特征在于,步骤s4中,第二步恒电位电沉积采用由0.05~0.10mol/l的coso4·7h2o、0.5~2.0mol/l的zncl2、0.01~0.03mol/l的ch3cooh、0.3~0.7mol/l的nacl和0.05~0.10mol/l的nah2po2·h2o组成的电解液,在-1.0v~-2.0v的电位下沉积20~30分钟。

10.一种高孔隙率高电催化性能阴极结构,其特征在于,所述阴极结构采用如权利要求1~9任一项所述的高孔隙率高电催化性能阴极结构的制备方法制备得到。

技术总结本发明公开了一种高孔隙率高电催化性能阴极结构及其制备方法,其包括以下步骤:S1将一定比例的Ni和Al粉末混合均匀,通过等离子喷涂方法喷涂到镍网表面,得到NiAl合金涂层;S2采用化学活化处理方法除去NiAl合金涂层中的Al元素,形成具有高孔隙率的多孔镍结构;S3预处理操作除去多孔镍结构表面的油污和氧化物;S4采用两步恒电位电沉积方法,沉积Mn掺杂的ZnCoP过渡金属磷化物涂层,得到所述阴极结构。本发明阴极结构的制备方法,可批量化制备且具有较高的成本优势,制备得到的阴极结构不仅具备了高孔隙率和高电催化性能,而且实现了在严苛条件下的高稳定性,可满足高效电解水制氢的长期运行需求。技术研发人员:胡彪,张勤号,谭志森,王川,解祥东,所新坤,陈秀勇,任潞受保护的技术使用者:宁波大学技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/353884.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表