高强高导铜银合金丝线材及其制备方法与流程

- 国知局

- 2025-01-10 13:32:07

本发明涉及合金设计和应用,具体涉及一种高强高导铜银合金丝线材及其制备方法。其适用于各种电器电路导线、绕阻、传输线及接触线等。

背景技术:

1、随着智能时代的开启,高端制造业和电子工业得到了迅速发展,铜银合金由于兼有高强度和高导电的特性并具有优良的弯曲、扭转、抗疲劳、耐热等综合性能。因此,铜银合金线材被广泛应用于电线电缆、震动线圈、高速涡轮发电机转子导线、列车用接触线、尖端数字通讯设备用信号传输线等领域。

2、传统的铜银合金线材常采用合金棒材挤压制备获得,如cn103572184a,通过真空熔炼制备含银量15~20%的铜合金棒材,采用真空自耗电极精炼铜银合金棒料,之后进行热挤压、热处理和拉拔得到最终产品。虽然所制得的铜银合金材料能够具有较高的强度和优异的导电率,然而。该方法并不能实现大长度铜银合金线的连续生产,也未提及能拉制成超细线材而依然保持高强度。

3、连铸法近年来逐渐也用于铜银合金线材的生产,如cn202210614091.2,采用上引冷型连铸-连轧-连拉-真空保护气氛退火的制备工艺制备了具有较低强度,但导电性能优良且银含量很低的铜银合金。上引连铸法熔铸生产高合金含量的铜银合金,但由于炉膛面积较大,生产高合金含量铜银合金调整时转换不灵活。另一方面由于炉膛一般采用耐火材料筑成,此在产品熔炼铸造过程中产品容易出现耐火材料夹杂,无法连续拉制超细丝线材。cn112501471a公布了一种基于水平连铸杆坯的合金铜银合金丝线材制备方法,水平冷型连铸技术生产铜银合金线坯,然后进行拉拔成形铜银合金线材,采用水平连铸法生产的铜银合金线一出戏含氧量高,生产不稳定等特点。

4、综上所述,为了实现高强度、高导电率的铜银合金的高效、规模化生产,人们迫切希望获得一种技术效果更优的基于下引连铸的cu-ag合金线材的制备工艺方法。

技术实现思路

1、本发明的目的是提供一种高强高导铜银合金丝线材及其制备方法,该方法能在控制ag含量较低的基础上,获取量cu-ag合金的高抗拉强度及高导电率的最优匹配,在保证cu-ag合金性能的前提下,降低生产成本。同时,本发明所述的一种高强高导铜银合金丝线材的制备方法可用于制备包括但不限于圆形截面、矩形截面及其他异型截面的高强高导铜银合金丝线材。

2、本发明的技术方案为:

3、一种高强高导铜银合金丝线材,其技术关键是:

4、所述高强高导铜银合金丝线材的各组成元素和含量满足下述要求:ag含量1~15wt%,nb含量≤1wt%,其余为铜和不可避免的杂质,杂质总体含量小于0.5wt%。

5、本发明所述高强高导铜银合金丝线材,优选要求保护的技术内容是:所述高强高导铜银合金丝线材的各组成元素和含量满足下述要求:ag含量3~7wt%,nb含量0~0.1wt%,其余为铜和不可避免的杂质,杂质总体含量小于0.1wt%。

6、所述高强高导铜银合金丝线材的横截面包括但不仅限于圆形截面、矩形截面、多边形截面、其他轴对称或中心对称截面,异型截面。

7、本发明还要求保护如前所述高强高导铜银合金丝线材的制备方法,其特征是:其制备步骤和内容依次满足下述要求:

8、步骤1,配料:将原料单质ag、cu-nb中间合金及单质cu按成分配比,按合金配比进行配料;其中:ag采用纯银,cu采用高纯阴极铜(99.99%),cu-nb中间合金nb含量为10wt%;

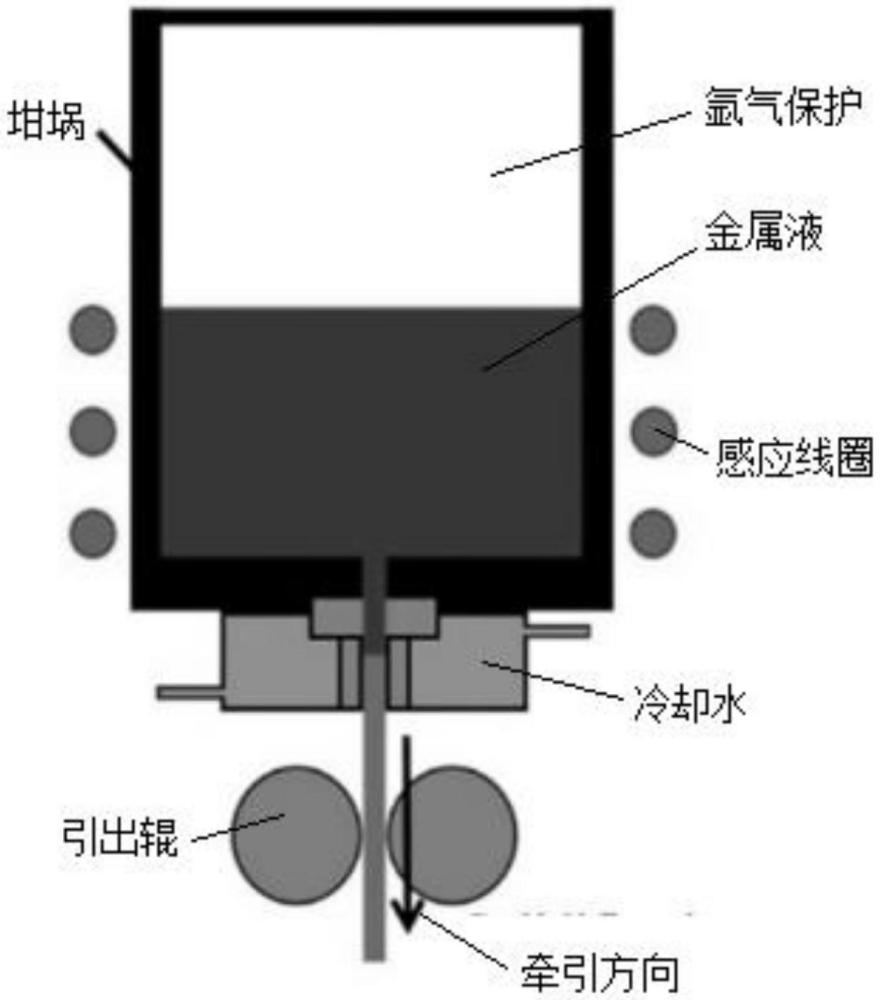

9、步骤2,加热前预操作:将原料加入到真空下引连续铸造炉内,对炉腔进行抽真空到<10-2pa后,充入氩气至炉内气压达到0.01mpa,之后再次对炉腔进行抽真空到<10-2pa;

10、步骤3,保护气氛加热:首先加热原料至1000℃±20℃升温速率不低于20℃/min,冲入氩气至炉内气压达到0.07~0.08mpa;然后继续加热至cu开始熔化,冲入氩气至炉内气压达到0.1mpa;之后再次加热原料至1250~1300℃后精炼10~15分钟,以便开始之后的牵引cu-ag合金杆坯操作;

11、步骤4,对cu-ag合金杆坯进行固溶处理;

12、步骤5,对cu-ag合金杆坯进行时效处理;

13、步骤6,对cu-ag合金杆坯进行多道次拉拔;

14、步骤7,对cu-ag合金杆坯进行退火热处理;最终制备得到高强高导铜银合金丝线材。

15、所述高强高导铜银合金丝线材的制备方法,其制备步骤和内容依次满足下述要求之一或其组合:

16、其一,步骤1中所述的配料使用的原料中,纯ag、纯高纯阴极铜的质量百分比均不小于99.95%。

17、其二,步骤2和步骤3中,牵引cu-ag合金杆坯时,连铸牵引速度为0.5~2mm/s,结晶器直径8~12mm,结晶器冷却水温度要求不高于30℃,结晶器冷却水入水口处流量不小于30lpm;

18、其三,步骤4中固溶处理的要求是固溶温度720~920℃,保温时间0~6h;

19、其四,步骤5中时效处理是要求是时效温度为350~500℃,保温时间0~20h;

20、其五,步骤6中多道次拉拔的要求如下:cu-ag合金的多道次拉拔总加工率>90%,单道次拉拔加工率不超过30%;

21、其六,步骤7中退火热处理的要求是退火温度250-350℃,保温时间0-6h。

22、进一步优选限定内容中,步骤3中,所述铸造工艺参数需满足以下条件:当选取结晶器直径小于10mm时,保证牵引速度不高于1mm/s;当结晶器直径大于10mm而小于12mm时,需保证牵引速度不高于2mm/s。这是因为铸坯凝固主要受到铸造温度、冷却强度和牵引速度三个主要参数的影响,保证一定的参数匹配才可获得铸坯单晶组织,从而利于后续拉拔成形。

23、所述步骤7的实施过程中,退火温度应不高于时效温度。这是因为防止退火过程析出相的长大粗化,影响性能。

24、本发明所述高强高导铜银合金丝线材其制备方法,其采用下引连铸制备杆坯,通过调整冷却工艺参数可获取良好的定向凝固组织,通过真空熔炼,制备的合金杆坯含氧量低,避免了氧化物等夹杂带入合金基体中,有利于后续的冷拔丝线材的稳定生产,亦有利于导电率的提升。固溶及时效处理可以优化合金的微观组织,通过固溶可以消除铸态杆坯中对强度及导电提升不利的枝晶组织,形成过饱和固溶体,在后续的时效过程中,形成细小且弥散分布的单质ag相。时效后直接冷拉拔至所需规格的cu-ag合金线材,细小单质ag相被拉长形成细小的纤维强化相,增大了纳米相与基体的接触面积,大大提高了析出相的析出强化效果。本发明所述的高强高导铜银合金丝线材在上述制备工艺下所得成品的抗拉强度达到800~1100mpa、电导率达到70~85%iacs;其性能优异。

25、本发明所提供的铜银合金丝线材其制备方法生产步骤简单,易于操作,具有大规模工业化生产价值,生产成本明显低于近似的现有技术;其具有优越的应用价值与良好的市场潜力。

技术特征:1.一种高强高导铜银合金丝线材,其特征在于:所述高强高导铜银合金丝线材的各组成元素和含量满足下述要求:ag含量1~15wt%,nb含量≤1wt%,其余为铜和不可避免的杂质,杂质总体含量小于0.5wt%。

2.根据权利要求1所述高强高导铜银合金丝线材,其特征在于:所述高强高导铜银合金丝线材的各组成元素和含量满足下述要求:ag含量3~7wt%,nb含量0~0.1wt%,其余为铜和不可避免的杂质,杂质总体含量小于0.1wt%。

3.根据权利要求1或2所述高强高导铜银合金丝线材,其特征在于:所述高强高导铜银合金丝线材的横截面包括但不仅限于圆形截面、矩形截面、多边形截面、其他轴对称或中心对称截面、异型截面。

4.权利要求1所述高强高导铜银合金丝线材的制备方法,其特征在于:其制备步骤和内容依次满足下述要求:

5.按照权利要求4所述高强高导铜银合金丝线材的制备方法,其特征在于:其制备步骤和内容依次满足下述要求之一或其组合:

6.按照权利要求4或5所述高强高导铜银合金丝线材的制备方法,其特征是:所述步骤3中,铸造工艺参数需满足以下条件:当选取结晶器直径小于10mm时,保证牵引速度不高于1mm/s;当结晶器直径大于10mm而小于12mm时,需保证牵引速度不高于2mm/s。

7.按照权利要求4或5所述高强高导铜银合金丝线材的制备方法,其特征是:所述步骤7的实施过程中,退火温度应不高于时效温度。

技术总结本发明主要涉及一种高强高导铜银合金丝线材,其各组成元素和含量满足下述要求:Ag含量1~15wt%,Nb含量≤1wt%,其余为铜和不可避免的杂质,杂质总体含量小于0.5wt%。本发明还要求保护高强高导铜银合金丝线材的制备方法,其主要内容依次是:配料;加热前预操作;保护气氛加热;对Cu‑Ag合金杆坯先后分别进行固溶处理、时效处理;对Cu‑Ag合金杆坯进行多道次拉拔;对Cu‑Ag合金杆坯进行退火热处理,最终制备得到高强高导铜银合金丝线材。本发明所述高强高导铜银合金丝线材的成品抗拉强度800~1100MPa,电导率达到70~95%IACS;其综合性能优异。高强高导铜银合金丝线材的制备方法步骤简单,易于操作,成本低于近似的现有技术;其,具有优越的应用价值与良好的市场潜力。技术研发人员:袁宏宝,郎春玲受保护的技术使用者:沈阳盛科伟材热导科技有限公司技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/353765.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表